橡胶O型圈的材料选择分析

2017-11-15张翠彬

张翠彬

(顺益体系(集团),广东 珠海 519020)

橡胶O型圈的材料选择分析

张翠彬

(顺益体系(集团),广东 珠海 519020)

橡胶O型圈在各种设备上使用非常普遍,常被认为是低价格的、标准化的、可以更换的"易耗品".然而,这种容易被忽视的橡胶O型圈却保证了设备的正常运转,保证了生产的无故障运行.橡胶O型圈失效所导致的设备停机、环境污染等会引起很大的损失.本文简单阐述了如何对橡胶O型圈的材料进行选择.

橡胶O型圈;O型密封圈;橡胶密封件 Kalrez

在企业经济管理的ABC分类法中,橡胶O型圈属于C类.对于企业采购人员来说,橡胶O型圈常被认为是低价格、标准化、可以更换的"易耗品".然而,这种容易被忽视的橡胶O型圈却保证了设备的正常运转,保证了生产的无故障运行."低价值"橡胶O型圈失效所导致的设备停机、环境污染等会引起很大的损失.

据相关统计,每年全球因橡胶O型圈失效所带来的直接和间接经济损失高达千万美元,其中 包括设备停机、产品召回、产品保修和环境污染等.其实,比这更直接、损失更严重的是公司和品牌形象的价值.

欧洲有机构统计分析:橡胶O型圈的失效中,材料选择不当约占30%,O型圈尺寸和沟槽不匹配所占近20%,装配不良约占10%.所以,通过对橡胶O型圈正确的材料选择、沟槽设计和合适安装,可以避免大部分的橡胶O型圈的失效及其造成的损失.

1 橡胶O型圈的材料选择

根据 《ASTM D2000汽车橡胶产品分类系统标准》,所有橡胶制品的性质可以划分入特有的材料牌号, 这些牌号被由基于耐热老化的TYPE(类别)和基于耐油溶胀CLASSES(等级),结合描述附加要求的值,从而建立基本的LEVELS(水平),这些值允许全面描述所有弹性材料的质量(图1).

图1 基于ASTM D2000标准对橡胶材料性能的划分

其中,第一,耐热性--最高温度,指橡胶在这个温度、70小时热老化性能变化率:拉伸强度变化不大于±30%,伸长率不超过-50%,硬度变化不超过±15;第二,耐油性--浸泡在ASTM IRM 903油中70小时的体积变化率.从上图我们可以看出,不同的橡胶材料的耐热以及耐油性有很大的区别.

橡胶O型圈的材料,需要根据O型圈所在的工况来选择,主要包括工作温度、工作介质和工作压力.同时,一些特殊行业或设备有特殊的要求需要参考,比如食品医药行业需要评估橡胶材料的洁净度和析出率,甚至需要有FDA、USP等相关认证.

图2 各种橡胶材料建议的工作温度范围

2 工作温度

针对橡胶O型圈的工作温度,如图2所示,需要注意以下几点.

所有橡胶材料的最宽泛耐温范围-73~+327℃,工作温度超过这个温度范围,则密封件材料就不能选择橡胶.

所有推荐的橡胶最高使用温度,都是指在空气中的最高使用温度.

橡胶材料建议的最高使用温度,一般都是根据ASTM D573等橡胶热老化测试标准,采用热空气加速老化测试出来的结果.在实际应用工况中,需要结合工作介质的腐蚀性,预留一定的安全余量,例如FKM在空气中长期最高使用温度是204℃,但在润滑油介质中安全的使用温度建议在180度以内.

选择O型圈材料必须根据长期工作温度.以氟橡胶FPM(即FKM)为例,推荐的最高使用温度是204℃,但在图3中可以看出FPM最高瞬时可以冲击500℃左右.

同一大类橡胶材料,不同的配方耐温也会有不同.如杜邦Kalrez® 全氟橡胶中, Kalrez® 6375最低使用温度是-20℃,最高使用温度是275℃;而Kalrez® 0040最低使用温度是-42℃(静态); Kalrez® 7075的最高使用温度是327℃.

3 工作介质

图3 部分橡胶的温度-工作时间曲线图

图1 中横坐标是根据《ASTM D2000汽车橡胶产品分类系统标准》,评估各种橡胶材料耐油体积溶胀性能的CLASSES(等级) ,进而评估橡胶的耐油性.实际上,在评估橡胶材料性能,或者在选择橡胶密封件材料时,很重要的另外一个根据就是橡胶材料的耐化学性.

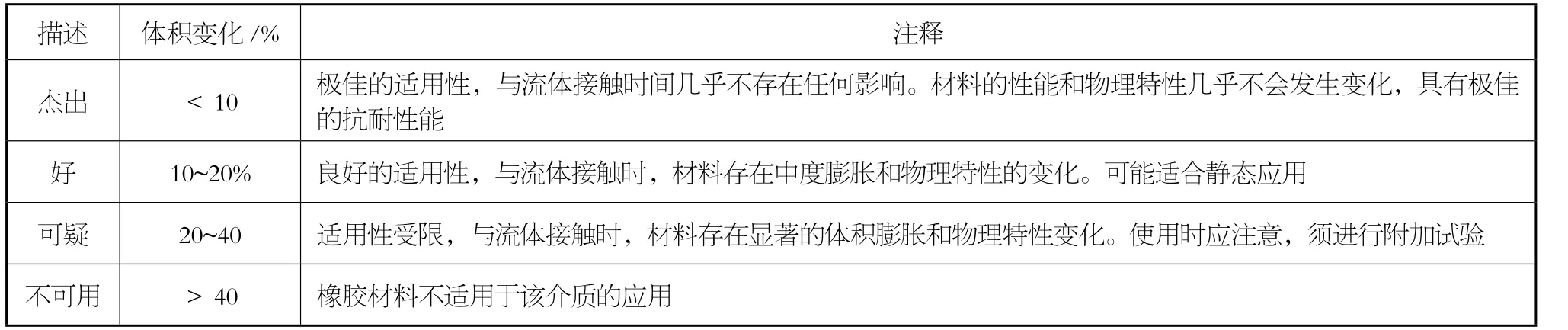

橡胶材料的耐化学性,也就是橡胶材料与化学介质的兼容性,通常通过将橡胶件放在化学介质中浸泡测试来评估,最主要、最直观的评估就是浸泡后橡胶O型圈的体积溶胀率.一般评估结果参考下表1.

橡胶O型圈发生体积溶胀,会影响其物理特性(主要包括断裂伸长率、拉伸强度、定伸应力等)的变化,同时也会影响橡胶O型圈在沟槽中的状态(主要包括内径拉伸率、线径压缩率、沟槽空余体积率等),进而影响橡胶O型圈的密封效果和密封寿命.

针对橡胶O型圈的工作温度,需要注意以下几点:

同一大类橡胶材料,不同的配方耐化学介质也会有不同,比如针对冰醋酸介质,同属于杜邦Kalrez® 全氟橡胶,Kalrez® 6375耐受性非常好,而Kalrez® 1050LF则体积溶胀会非常大,杜邦明确不建议使用.

当工作介质是多种化学介质混合时,需要考虑橡胶材料对每种化学介质的耐受性,同时也要考虑混合介质中每种成分的含量.

比如,在水和环氧乙烷混合介质中,若是水含量在4%以内,则Kalrez® 6375耐受性也非常好;若是水含量超过4%,则Kalrez® 6375相对耐受性就差很多.

评估橡胶材料与化学介质兼容性时,需要综合考虑温度的影响.

表1

4 工作压力

工作压力主要是影响橡胶O型圈硬度的选择,主要包括一下方面.

工作压力、沟槽间隙、O型圈硬度需综合考量,以免产生"挤出"、"咬蚀"现象.

为了使O型圈具有良好的密封作用和较高的使用寿命,必须使O型圈的安装沟槽和密封部位的间隙,即径向间隙(又称挤出间隙)设计恰当,径向间隙如图4所示.

图4 径向间隙图

若是工作压力较大,橡胶O型圈硬度较小(O型圈较软),径向间隙过大,橡胶O型圈就很容易被挤到沟槽间隙中去,产生挤出,甚至咬蚀失效(图5).

图5 未装挡圈时,O型圈硬度选用图

例如,当选择橡胶O型圈硬度在Shorez A 70时,工作压力若是在40bar时,则允许的最大总尺寸间隙在0.4mm左右(即单边径向间隙在0.2mm),超出则有产生挤出失效的风险.

同时,可以通过增加挡圈(背托环),获得比单独使用O型圈承受更高压力的能力.

在存在瞬间爆炸性减压的密封部位,需要选择AED抗内爆橡胶材料(高硬度).

所有橡胶弹性材料都有一定的渗透性(气体、气体混合物 、气液混合物环境),当橡胶体在高压下与气体接触一段时间后,气体会渗入到其内部,形成一定的微小空间,气体继续渗入直至内外压力达到平衡,压力越高,渗入的气体也就越多.

当橡胶密封件周围的压力突然撤销,进入密封件内的气体膨胀并试图向低压方向逸散,橡胶体内的压缩气体不能足够快的释放,形成压力差.橡胶密封件材料在不具备充足的抵抗能力,就会在不同位置出现裂纹或表面形成气泡,密封件受到严重破坏,导致不能有效地密封.在外压撤销时,这种损坏不会立即显现,有时要几个小时后才会呈现.

发生瞬间爆炸性减压(内爆)时,非抗内爆等级橡胶O型圈发生的典型开裂和鼓泡失效.国际上对于抗内爆橡胶有相关的认证,如Total、NORSOK 和Shell等标准,最通用的是NORSOK-M710标准.

在相关行业标准,如《GB/T 30818-2014,石油和天然气工业管线输送系统用全焊接球阀》及《API 6D-2008石油和天然气工业管线输送系统管线阀门》(通ISO 14313:2007)中,对抗内爆橡胶材料有明确要求:压力在PN100/Class 600或其以上用于碳氢化合物气体输送的阀门,应选择防爆炸性减压的弹性材料.

所以,针对存在气体的快速泄压的场合,需要考虑选择抗内爆等级橡胶材料(AED橡胶材料的硬度,都在Shore A 90附近).

5 结语

相对企业设备,橡胶O型圈价格相对较低,但其非常重要.只有合理的选用和使用橡胶O型圈,才能有效避免橡胶O型圈的失效.

TQ33

A

1671-0711(2017)11(上)-0155-03