底板采动破坏带分段观测系统与应用

2017-11-15刘伟韬宋文成穆殿瑞赵吉园

刘伟韬,宋文成,穆殿瑞,赵吉园

底板采动破坏带分段观测系统与应用

刘伟韬1, 2,宋文成1,穆殿瑞1,赵吉园1

(1. 山东科技大学矿业与安全工程学院,山东青岛,266590;2. 山东科技大学矿山灾害预防控制国家重点实验室(培育),山东青岛,266590)

针对工作面开采后底板采动破坏带探测难题,为掌握开采引起的底板岩层破坏规律,确保承压水上安全开采,自主研发底板采动破坏带分段观测系统。该系统主要包括测漏−封堵一体化子系统、供给−测定子系统和推进子系统等,采用的测试探头最大外径为78 mm,每次推进最大有效测量长度为4 500 mm,设计封堵工作压力为2.5~2.6 MPa,测漏工作压力为0.1 MPa。该系统具有如下特点:1) 测漏系统和封堵系统融合,可利用同一外界水源进行封堵和观测工作,实现封堵测漏一体化,减少钻孔内管道数量为1根,解决了钻杆绕线问题;2) 设计压力转换端子,实现封堵高压水源向观测低压水源转换,保证封堵过程和观测过程在各自压力下工作;3) 采用多探测单元观测,实现一次封堵多段测量,与双端封堵测漏装置相比,可减少2/3工作量。用华丰煤矿41501工作面底板采动破坏带现场实测对该系统的准确性和可靠性进行验证,并与理论预计和数值模拟结果相对比。研究结果表明:理论预计值为16.89~20.65 m,数值模拟结果为15 m,而现场实测深度为15.49 m,系统测量结果是准确的,且测试过程未发生钻杆绕线现象。底板采动破坏带分段观测系统的研制和应用,丰富了底板岩层采动破坏范围现场观测手段,对于承压水上安全开采,预防底板突水具有重要的实用价值。

采动破坏带;分段观测;一体化系统;测试探头;经验公式;现场实测

煤层回采后,底板岩层受矿压作用发生变形破坏,形成与上覆岩层类似的3个破坏带,称之为“下三带”。根据破坏程度和裂隙导水性由上至下依次为:底板导水破坏带、完整岩层带和承压水导升带[1]。探测和研究底板破坏深度,不仅可以反映采动造成的底板破坏裂隙特性,而且能为承压水上安全开采提供基础资料,对于矿井突水灾害的预防、合理留设保护煤柱以及煤矿开采安全性评价具有重要意义。国内学者先后采用理论分析、相似材料模拟、数值分析和现场实测对底板采动破坏深度及矿井突水问题进行深入研究,取得了丰硕成果。在理论方面,李白英等[2−3]提出了“下三带”理论,并对其进行系统性的总结、发展和应用,在矿井底板水防治方面发挥了重要作用。黎良杰等[4−5]根据KS关键层理论,对矿井底板突水机理进行了探讨分析。王作宇等[6−7]根据原位张裂与零位破坏理论和薄板理论,分别推衍了岩水耦合的矿井底板突水机制和底板完整岩层极限阻抗水能力公式,提出了相应的安全防范措施。在相似材料模拟方面,姜耀东等[8]以峰峰矿区九龙矿高承压水上底板岩层作为研究背景,采用自行设计的底板模拟装置,对底板破坏规律进行了相似材料模拟。李振华等[9]采用相似模拟试验,对底板断层在采动影响下的活化机理进行相应研究。在数值分析方面,刘伟韬等[10−12]针对矿井底板开采破坏深度的主要控制因素、底板断层滞后突水及底板破坏深度力学分析等课题进行了相应的数值模拟。尹尚先等[13]运用FLAC3D模拟分析了工作面在不同推进过程中底板陷落柱突水机理。在现场实测方面,刘伟韬 等[14]运用“双端封堵测漏装置”对王楼煤矿11301工作面底板破坏深度进行现场实测。朱术云等[15]运用应变实测系统进行现场实测,研究“三软”煤层底板破坏深度和工作面前方受采动影响范围。之后也有学者采用微震监测技术[16−17]和声波CT技术[18−19]开展了底板破坏深度探测研究。综上所述,矿井底板破坏深度研究从理论分析、数值模拟、相似材料试验及现场实测等多方面广泛开展,研究手段多样,研究内容具体。相比之下,现场实测结果最为可靠。以“双端封堵测漏装置”为代表的现场实测方法具有精确度高、操作简便等优势。然而,在实际操作中,双端封堵测漏装置采用探测、封堵双独立系统,其内置于钻孔中的2根软管时常发生缠绕钻杆现象,降低了观测过程的稳定性和工作效率,进而影响测量精度。另外,由于井下空间和水头压力误差的限制,上述系统每次推进观测长度仅为1 m,而钻孔观测段长度为50~70 m,势必会造成测试探头推动次数过多、操作人员劳动强度过大等影响。本文作者以华丰煤矿为工程背景,运用自行研制的分段观测系统对该矿41501工作面底板采动破坏深度进行了现场实测,实现了一次封堵多段测量,成倍地减少了测试探头推动次数和观测工作量,提高了观测效率和稳定性,解决了钻杆绕线问题。

1 底板分段观测系统设计

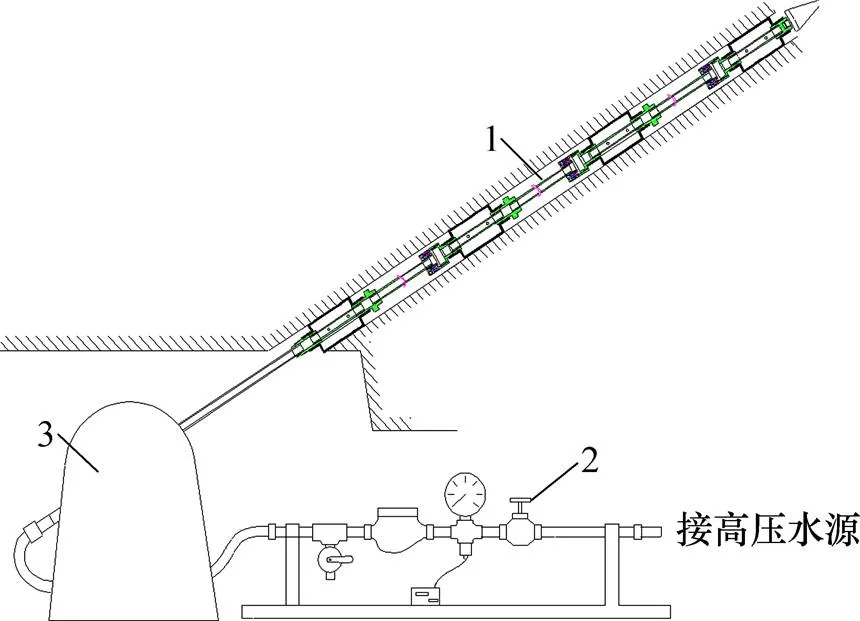

底板采动破坏带分段观测系统整体结构主要由3大子系统组成(图1),分别是测漏−封堵一体化子系统、供给−测定子系统和推进子系统。

1.1 测漏−封堵一体化子系统

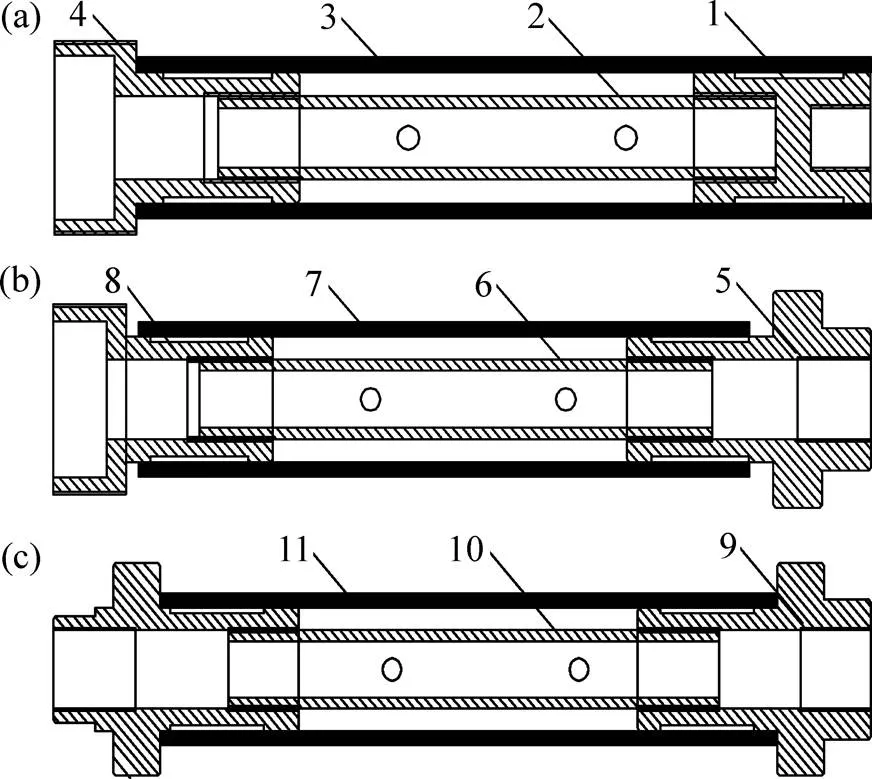

测漏−封堵一体化子系统为底板采动破坏带分段观测系统的核心,其主体由测试探头组成(图2),包括数个依次连接的探测单元。每个探测单元由封堵端子、压力转换端子和连通管组成。测漏−封堵一体化子系统分别解决了同一水源测漏封堵、一次封堵多段测量及一体化过程中由高压封堵水源(约2.5 MPa)向低压观测水源(约0.1 MPa)压力转换等多个问题。

1—测漏−封堵一体化子系统;2—供给测定子系统;3—推进子系统。

1—前部封堵端子;2—中部封堵端子;3—后部封堵端子;4—压力转换端子;5—连接管。

封堵端子有前部封堵端子、中部封堵端子及尾部封堵端子3种(图3),分别位于测试探头的前、中、后部。前部封堵端子由Ⅰ型管状接头、漏水管、Ⅱ型管状接头和封堵胶囊组成;中部封堵端子包括Ⅱ型管状接头、漏水管、Ⅲ型管状接头和封堵胶囊;尾部封堵端子包括Ⅲ型管状接头、漏水管和封堵胶囊。封堵胶囊包绕于漏水管外侧,并固定在相应管状接头外缘。考虑到制造装配与维修更换,管状接头与漏水管配套螺纹连接。封堵端子在外界水介质作用下起胀封堵胶囊,密封钻孔,其正常工作压力范围为2~3 MPa,根据实测经验,起胀压力一般取2.5 MPa。

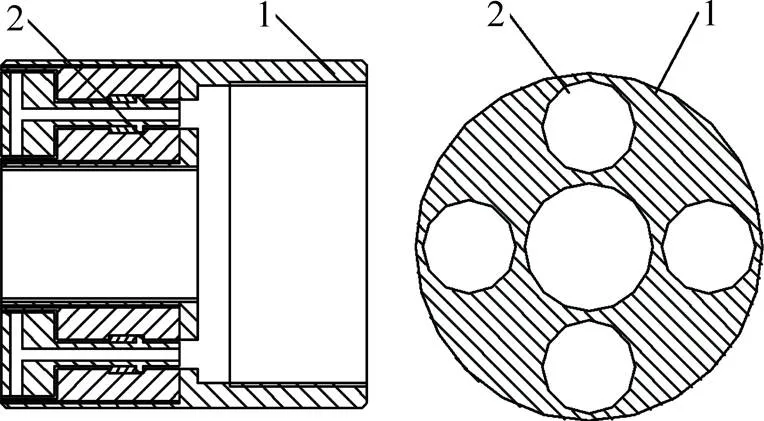

压力转换端子由卡槽接头和水压转换器组成(图4),其左、右两端与连通管及前、中部封堵端子呈螺纹连接。所述每个卡槽接头与4个水压转换器对应配套且呈螺纹连接,封堵端子内高压水源(约2.5 MPa)经压力转换端子向钻孔低压观测水源(约0.1 MPa)转化,实现同一水源既可封堵、测漏,又可在各自压力下工作。

(a) 前部封堵端子;(b) 中部封堵端子;(c) 尾部封堵端子

1—卡槽接头;2—水压转换器。

连接管连通各封堵端子、压力转换端子,并向其提供2.5 MPa高压水源。

1.2 供给−测定子系统

供给−测定子系统由注水操作台、高压软管、压力表、流量计、卸载阀及总开关组成。注水操作台连接高压供水水源,通过高压软管向测试探头提供固定压力的水源;压力表控制供水压力,流量计记录注水量。系统量测灵敏度为0.01 L/min,精确度为±5%。

1.3 推进子系统

推进子系统包括钻机和钻杆,其主要作用是在测试探头卸水后,推动其到达下一观测孔段。钻杆兼具有延长测试探头和供水双重作用。

2 系统功能特性

2.1 测漏封堵一体化

测漏封堵一体化是该系统的特色之一。一体化设计旨在将测漏系统和封堵系统融合,使其利用同一水源进行封堵和观测工作。与双端封堵测漏装置相比,上述设计将操作系统由2个减少至1个,钻孔内管道的数量由2根减少至1根,不仅简化了操作步骤,减少了操作人数,而且解决了钻杆绕线问题,提高了系统观测过程的稳定性。

2.2 高低水压转换

高低水压转换特性实现了系统一体化过程中同一水源由胶囊起胀高压水向钻孔观测低压水的转化过程,保证了封堵过程和观测过程在各自需求的压力下工作。

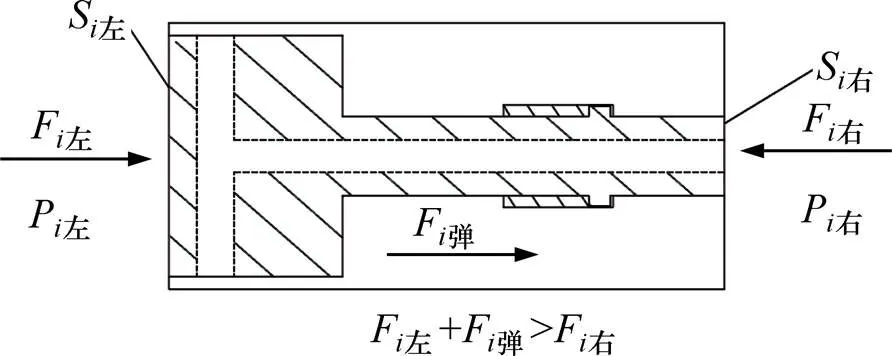

当钻孔内低压水对活塞左侧面的作用力F左与弹簧对活塞的作用力F弹的合力小于封堵胶囊内高压水对活塞右侧面的作用力F右,即P左S左+<P右S右(为弹簧弹性系数,为活塞移动量)时,活塞向左移动,伸出卡槽接头,其左端导水孔与围岩钻孔连通,水由封堵胶囊流向钻孔,对钻孔内水源进行补充。此时,水压转换器呈开启状态(图5)。

图5 水压转换器开启状态

当钻孔内低压水对活塞左侧面的作用力F左与弹簧对活塞的作用力F弹的合力大于封堵胶囊内高压水对活塞右侧面的作用力F右,即P左S左+>P右S右(为弹簧弹性系数,为活塞移动量)时,活塞向右移动,其左端导水孔被卡槽接头封堵,与围岩钻孔不连通,封堵胶囊内的水停止流向钻孔。此时,水压转换器呈关闭状态(图6)。

不同探测单元水压力转换器中活塞左右端面S左与S右的比值不同,由尾部探测单元向前部探测单元逐渐减少。左右端面比值不同使得不同探测单元水压力转换器开启压力不同,且开启压力由尾部探测单元向前部探测单元逐渐升高。为降低活塞左右端面比值,提高灵敏度,系统加入弹簧进行调节。

图6 水压转换器关闭状态

2.3 一次封堵多段测量

测量过程高效性是该系统的重要特性,测试探头每推进一次,可进行多探测单元观测。

钻孔多段测量不仅可成倍减少测试探头移动次数和操作人员劳动强度,而且有助于避免因工作量大或测试探头移动过于频繁而造成的测量精度降低问题。与双端封堵测漏装置相比,该系统可降低至少2/3的工作量。

2.4 测试过程

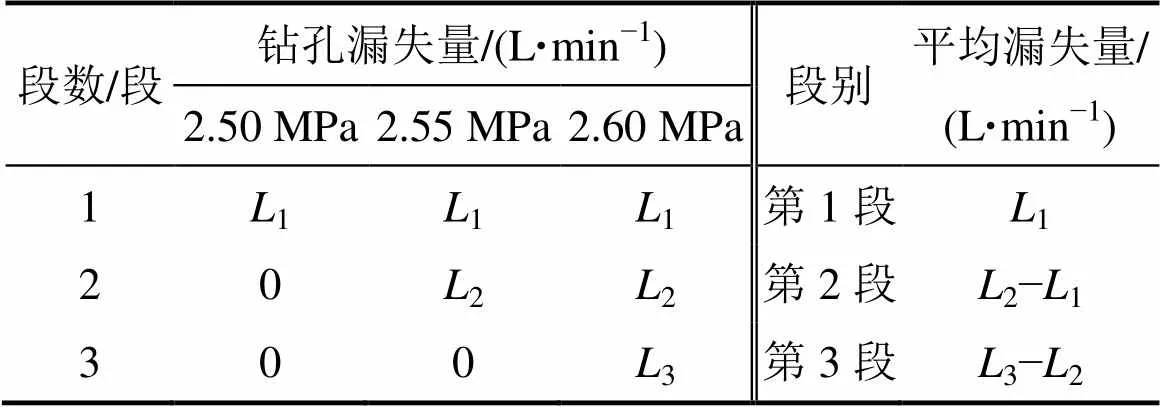

运用该系统在进行现场测试时,一般组合3段探测单元,观测水压设定为0.1 MPa,初始封堵水压为2.0 MPa,3个水压转换器开启压力依次为2.50,2.55和2.60 MPa。

观测时向测试探头注水使封堵胶囊初始封堵水压达到2.0 MPa,后缓慢增加水压至2.50 MPa,停止注水增压,并保持此压力1~2 min,记录此段时间内的平均注水量1。继续注水加压至2.55 MPa时,停止注水增压,观测记录平均注水量2。将水压增加至2.60 MPa时,停止注水增压,观测记录平均注水量3。卸压后,推进测试探头至下一观测区域,重复上述过程。

各探测单元平均注水量计算结果见表1。

表1 各段平均注水量计算结果

3 理论预计与数值模拟

3.1 工程背景

华丰煤矿41501工作面开采15煤层,位于二号井四采区下部,开采平均深度为450 m,煤层平均倾角为30°,工作面走向长度为1 200 m,倾斜长度为150 m,煤层厚度为0.38~2.40 m,平均可采厚度为1.5 m,直接顶为细砂岩,直接底为中砂岩,采用走向长壁全部垮落法管理顶板。工作面范围内没有大的断层和构造,煤层顶底板岩层及厚度如图7所示。

图7 岩层综合柱状图

3.2 理论预计

根据“建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程”中的经验公式[20]:

若只考虑工作面倾斜长度,则底板采动导水破坏带深度预计公式为

式中:为壁式工作面斜长,m。

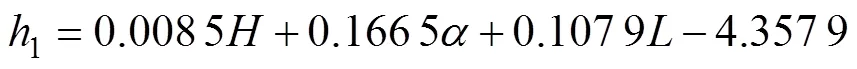

若考虑采深、倾角和工作面斜长,则底板采动导水破坏带深度预计公式为

式中:1为底板采动导水破坏带深度,m;为开采深度,m;为煤层倾角,(°);为壁式工作面斜 长,m。

由式(1)和(2)可以得出底板采动导水破坏带深度范围为16.89~20.65 m。考虑到开采安全性,底板采动破坏深度理论预计值取最大值20.65 m。

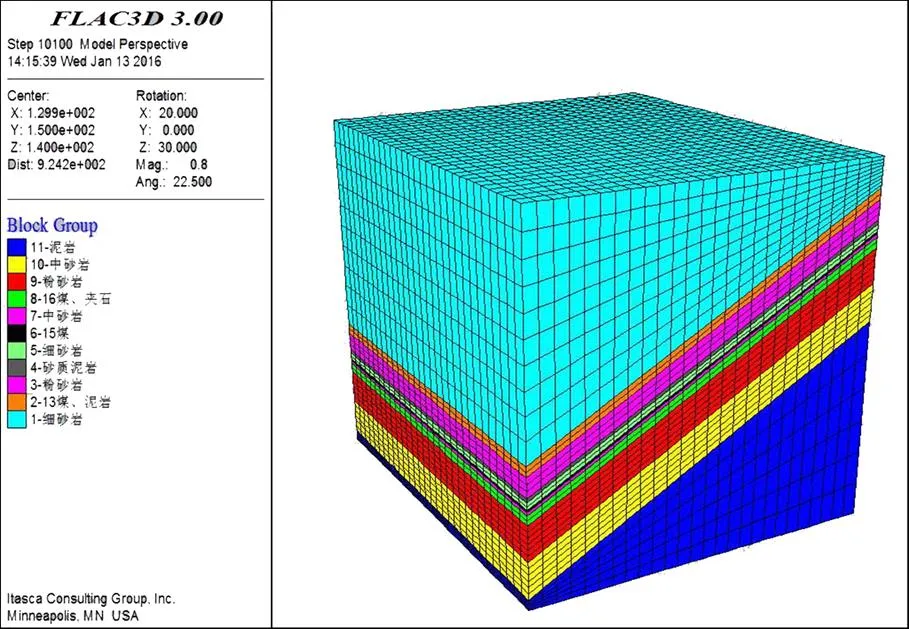

3.3 数值模拟

根据华丰煤矿研究区域的开采地质条件、岩层综合柱状,构建41501工作面开采地质模型(图8)。

图8 41501工作面开采地质模型

模型长度为260 m,宽度为300 m,高度为280 m;模型前后边界和左右边界施加水平方向约束,上部边界岩层简化为10 MPa均布载荷,底部边界施加全约束;取工作面走向长度为200 m,倾斜长度为150 m,煤层开挖高度为1.5 m,沿走向每步开挖10 m。考虑到边界效应,工作面开切眼和停采线留设煤柱距模型的左、右边界分别为75 m;巷道保护煤柱距模型前、后边界分别为50 m。

根据实验室完成的岩石力学参数测试,模型中各岩层物理力学参数见表2。

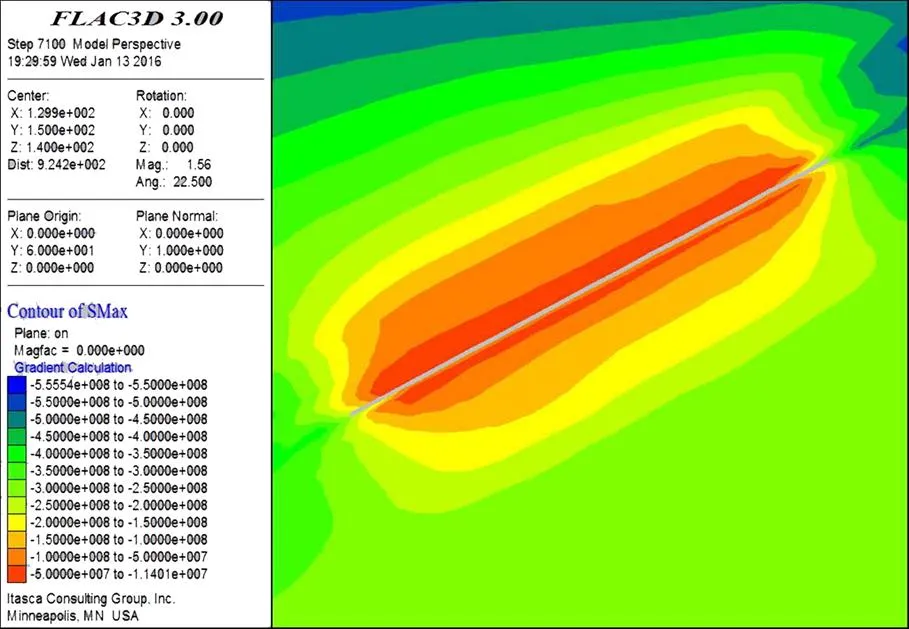

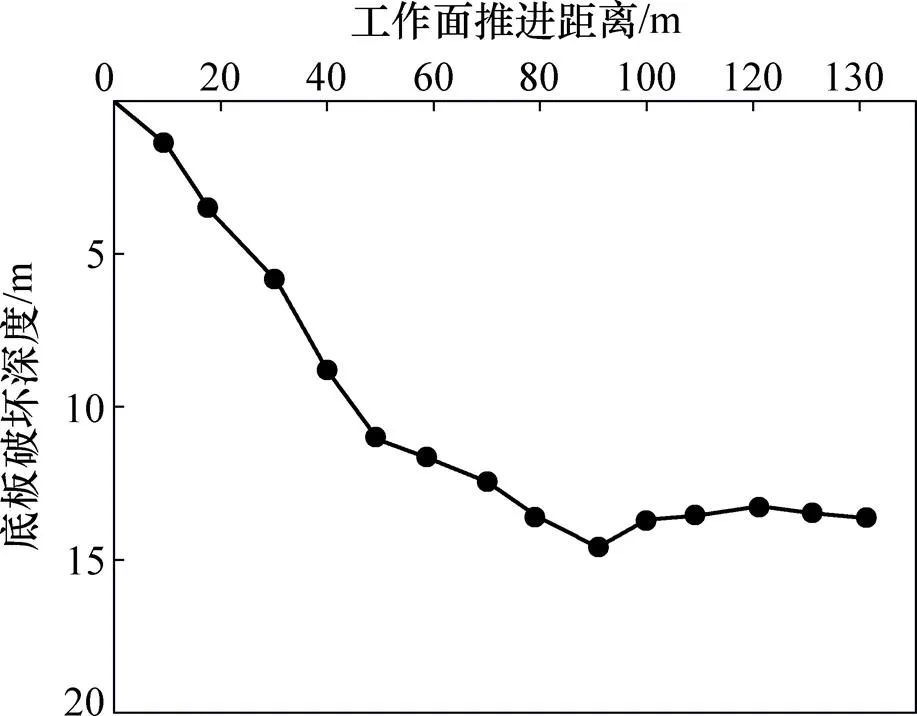

随着工作面回采,底板岩体受到采动影响,应力重新分布,发生变形破坏,形成底板导水破坏带。当工作面推进200 m时,沿煤层倾斜方向受采动影响的底板塑性区范围及其最大主应力见图9和图10。

图9 开采200 m时底板塑性区范围

表2 岩层组物理力学性质计算指标

模拟结果表明,最大主应力变化趋势与底板塑性区破坏深度的变化趋势大体一致。

底板破坏深度随工作面推进不断增加(图11),当工作面推进至90 m时,底板破坏深度为15 m。随着工作面继续推进,最大破坏深度不再增加,呈一条与底板近似平行的直线。因此,根据FLAC3D数值模拟所得到的底板采动破坏深度为15 m。

图10 开采200 m时底板最大主应力云图

图11 底板破坏深度变化

4 工程应用

4.1 观测方案设计

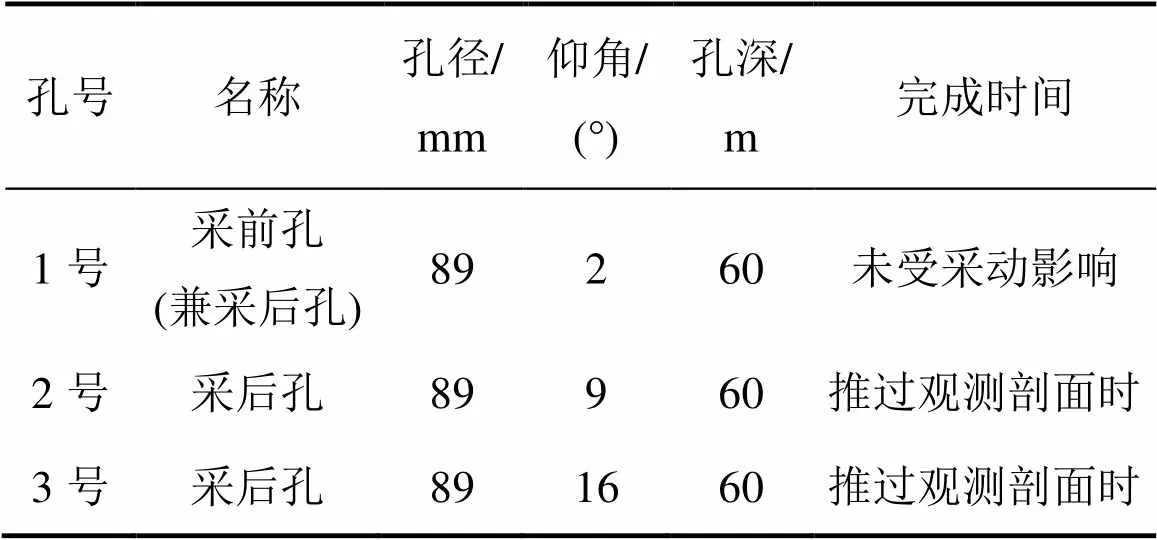

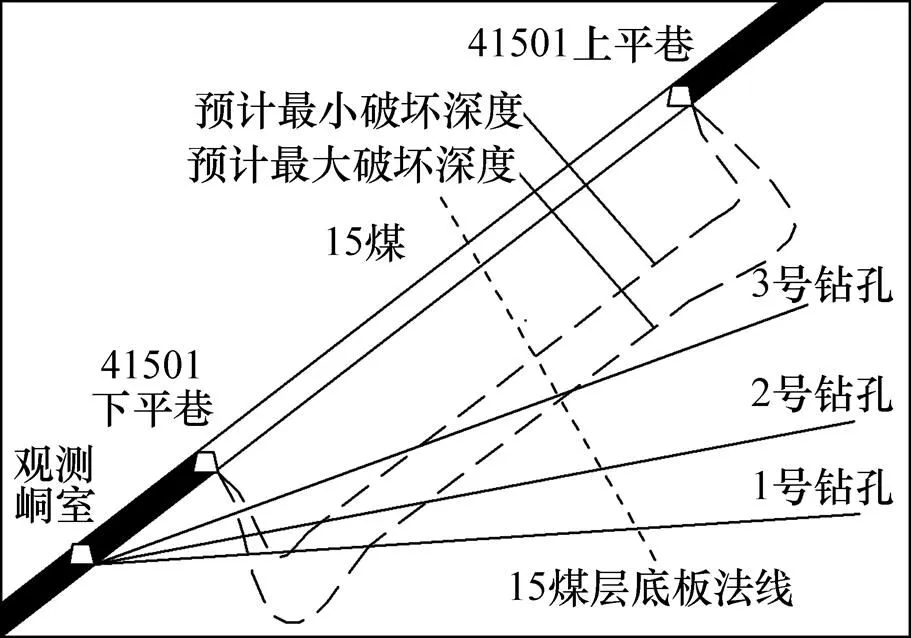

根据工作面巷道条件,在41501下平巷下部煤柱附近施工观测巷道并布设观测剖面。采前钻孔用于观测未受采动影响的煤层底板岩层的原始裂隙状态,以做采后观测对比的基础;采后观测孔用于测试底板岩层采动破坏带的最大发育深度。为此设计钻孔施工要素及要求见表3,观测钻孔布置剖面见图12。

表3 钻孔施工要素

4.2 观测步骤

采用底板采动破坏带分段观测系统对41501工作面底板采动破坏深度进行观测。测漏−封堵一体化探测系统采用3段式(3个探测单元),每段探测长度为1.5 m,即每次推进观测距离为4.5 m。其具体操作步骤如下:

图12 钻孔施工布置剖面示意图

1) 施工钻孔。在41501下平巷附近的观测硐室按照施工要素施工采前观测孔,待采前孔测试结束后,工作面推过观测剖面时再施工采后观测孔。

2) 安装系统。清理钻孔杂物,依据钻孔长度,选择适合段数的探测单元并安装,利用钻机将探测系统推送至预定位置。

3) 封堵钻孔。待探测系统到达指定位置后,利用压力水源起胀封堵胶囊,对测试段钻孔进行封堵,检测钻孔封堵效果。

4) 钻孔测试。钻孔封堵合格后,向探测系统内注入工作压力水源,待第1探测单元封堵胶囊内水压达到预期压力后,保持压力1~2 min,计算并记录该时间段内的平均注水量1。然后,依次阶梯增压,记录相应平均注水量2和3。

5) 卸荷推进。测试完毕,卸载封堵胶囊,利用钻机推进探测系统至下一观测孔段,重复步骤3)~5),对钻孔观测范围内依次顺序测试。

4.3 实测结果

根据采前、采后3个钻孔的实测数据,通过对钻孔注水漏失量随钻孔深度变化规律的对比分析,绘制出底板钻孔注水漏失量观测成果图(图13)。

1) 1号孔采前观测成果表明,在孔深3 m附近,出现明显漏水状态,漏水量为1.2 L/min,这是因为在施工钻孔时,孔口浅部围岩受到破坏,形成松动圈。在孔深9~13 m和17~21 m,漏水量明显升高,分别为1.6~2.0 L/min和0.6~0.8 L/min,根据漏失量和底板岩层分析,可能是局部原生裂隙发育或巷道掘进影响造成的。在孔深39 m和50 m,漏水量约1.4 L/min,其他孔段漏水量趋近于0 L/min,说明深部岩层基本处于连续完整状态,裂隙不发育。

(a) 采前1号钻孔;(b) 采后1号钻孔;(c) 采后2号钻孔;(d) 采后3号钻孔

2) 由于1号钻孔保持完好,现场测试时利用1号钻孔做为采后孔再次进行了观测。数据表明,1号孔采后注水漏失量均有所增加,在孔口浅部围岩的漏水量由1.2 L/min增至1.8 L/min。原浅部原生裂隙发育,漏水量增加,由1.6 L/min增至2.3 L/min。受采动影响,原有裂隙进一步扩展形成新裂隙,在孔深21~33 m,漏水量达2.2 L/min。更深部孔段虽出现零星漏水现象,但总体保持完整。

因此,采后1号孔以孔深33 m为实测底板破坏深度边界,按照钻孔倾角2°计算,底板破坏深度垂深为15.49 m。

3) 采后2号孔观测结果表明:钻孔20~30 m孔段均有0.8~1.8 L/min不等的漏水量,对比1号采前孔注水漏失量情况,说明该段为新增裂隙。在孔深30 m以远,仅有个别离散漏水点,不视为连通裂隙发育区。

因此,采后2号孔以孔深30 m为实测底板破坏深度边界,按照钻孔倾角9°计算,底板破坏深度垂深为10.75 m。

4) 由于3号钻孔与工作面底板垂直距离最近,受到采动的影响最为强烈。从钻孔漏水量可以看出,在孔深45 m之内,漏失量均大大增加,平均漏水量达1.8 L/min,内部裂隙完全贯通。在孔深45 m以远,漏失量趋近于0 L/min。

因此,采后3号孔以孔深45 m为实测底板破坏深度边界,按照钻孔倾角16°计算,底板破坏深度垂深为10.89 m。

综合分析认为,实测41501工作面底板最大破坏深度为15.49 m。

4.4 测试结果综合对比分析

根据现场工作面开采条件,运用经验公式、数值模拟及现场实测等手段,分别获取了底板采动破坏深度理论预计值为16.89~20.65 m,数值模拟结果为15 m,而现场实测深度为15.49 m。对比不同方法手段的优缺点及具体结果(见表4),现场实测数据与数值模拟结果基本吻合,经验公式偏于保守而且考虑影响因素有限,预计值偏大。综合分析认为,工作面底板采动破坏深度为15.49 m,结果是准确可信的。

表4 方法与结果对比分析

5 结论

1) 底板采动破坏带分段观测系统主要包括测漏−封堵一体化子系统、供给−测定子系统和推进子系统,简化了传统设备,实现了测漏系统与封堵系统一体化和多段连续准确测量。

2) 以华丰煤矿41501工作面开采条件为工程背景,先后采用经验公式、数值模拟和现场实测等方法计算测试了底板采动破坏深度。运用底板采动破坏带分段观测系统完成的现场实测结果是准确可信的,完全能够满足指导现场生产的需要。

3) 该系统采用三段式测量,每次推进观测长度为4.5 m,而普通注水观测系统每次观测长度为1.5 m。与之相比,该系统测试探头移动次数及观测工作量可减少2/3,现场测试验证了系统测量过程的高效性。

4) 该系统设计了高低水压转换结构,可利用同一水源同时实现封堵和观测过程(即测漏−封堵一体化),使得钻孔内只保留1根供水管路,有效避免了钻杆绕线现象,提高了系统的可靠性和稳定性。

5) 底板采动破坏带分段观测系统的研制和应用,丰富了底板岩层现场观测手段,对于承压水上安全开采,预防底板突水具有重要的实用价值和广泛的推广应用前景。

[1] 郭惟嘉, 刘伟韬, 张文泉. 矿井特殊开采[M]. 北京: 煤炭工业出版社, 2008: 145−147. GUO Weijia, LIU Weitao, ZHANG Wenquan. Coal special mining[M]. Beijing: Coal Industry Publishing House, 2008: 145−147.

[2] 李白英, 郭惟嘉. 开采损害与环境保护[M]. 北京: 煤炭工业出版社, 2004: 185−188. LI Baiying, GUO Weijia. Mining damage and environment protection[M]. Beijing: China Coal Industry Publishing House, 2004: 185−188.

[3] 李白英. 预防矿井底板突水的“下三带”理论及其发展与应用[J] 山东矿业学院学报(自然科学版), 1999, 18(4): 11−18. LI Baiying. Down three zones theory of the prevention of floor water inrush and its development and application[J]. Journal of Shandong Institute of Mining and Technology (Natural Science), 1999, 18(4): 11−18.

[4] 黎良杰, 殷有泉, 钱鸣高. KS结构的稳定性与底板突水机理[J]. 岩石力学工程学报, 1998, 17(1): 40−45. LI Liangjie, YIN Youquan, QIAN Minggao. The structure stability of KS and water-inrush mechanism of floor strata[J]. Chinese Journal of Rock Mechanics and Engineering, 1998, 17(1): 40−45.

[5] 孙建, 王连国. 采场底板倾斜隔水关键层的失稳力学判据[J]. 煤炭学报, 2014, 39(11): 2276−2285. SUN Jian, WANG Lianguo. Instability mechanics criterion of inclined water-resisting key strata in coal seam floor[J]. Journal of China Coal Society, 2014, 39(11): 2276−2285.

[6] 王作宇, 刘鸿泉. 底板空间剩余完整岩体极限抗水压能力的分析计算[J]. 岩石力学与工程学报, 1994, 13(4): 319−326. WANG Zuoyu,LIU Hongquan. Limit analysis and calculation of hydraulic resistance of the remaining complete rock mass under floor[J]. Chinese Journal of Rock Mechanics and Engineering, 1994, 13(4): 319−326.

[7] 王作宇, 刘鸿泉, 王培彝, 等. 承压水上采煤学科理论与实践[J]. 煤炭学报, 1994, 19(1): 40−48. WANG Zuoyu, LIU Hongquan, WANG Peiyi, et al. Coal mining discipline theory and practice above Confined water[J]. Journal of China Coal Society, 1994, 19(1): 40−48.

[8] 姜耀东, 吕玉凯, 赵毅鑫, 等. 承压水上开采工作面底板破坏规律相似模拟试验[J]. 岩石力学与工程学报, 2011, 30(8): 1571−1578. JIANG Yaodong, LÜ Yukai, ZHAO Yixin, et al. Similar simulation test for breakage law of working face floor in coal mining above aquifer[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(8): 1571−1578.

[9] 李振华, 翟常治, 李飞龙. 带压开采煤层底板断层活化突水机理试验研究[J]. 中南大学学报(自然科学版), 2005, 46(5): 1806−1811. LI Zhenhua, ZHAI Changzhi, LI Feilong. Experimental study on water inrush mechanism due to floor faults activation in mining above confined aquifer[J]. Journal of Central South University (Science and Technology), 2005, 46(5): 1806−1811.

[10] 刘伟韬, 刘士亮, 姬保静. 基于正交试验的底板破坏深度主控因素敏感性分析[J]. 煤炭学报, 2015, 40(9): 1995−2001. LIU Weitao, LIU Shiliang, JI Baojing. Sensitivity analysis of controlling factors on failure depth of floor based on orthogonal experiment[J]. Journal of China Coal Society, 2015, 40(9): 1995−2001.

[11] 刘伟韬, 武强. 范各庄矿F0断层滞后突水数值模拟[J]. 岩石力学与工程学报, 2008, 27(增刊): 3604−3610. LIU Weitao, WU Qiang. Numerical simulations of water inrush of fault F0 in Fangezhuang Coal Mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(Suppl): 3604−3610.

[12] 刘伟韬, 刘士亮. 底板采动破坏深度的力学分析和数值仿真研究[J]. 矿业研究与开发, 2015, 35(10): 94−98. LIU Weitao, LIU Shiliang. Mechanical analysis and numerical simulation on the mining failure depth of floor[J]. Mining R&D, 2015, 35(10): 94−98.

[13] 尹尚先, 武强. 煤层底板陷落柱突水模拟及机理分析[J]. 岩石力学与工程学报, 2004, 23(15): 2551−2556. YIN Shangxian, WU Qiang. Simulation and mechanism analysis of water inrush from karstic collapse columns in coal floor[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(15): 2551−2556.

[14] 刘伟韬, 曹光全, 申建军, 等. 底板采动破坏深度实测与模拟[J]. 辽宁工程技术大学学报, 2013, 32(12): 1585−1589. LIU Weitao, CAO Guangquan, SEHN Jianjun, et al. Field measurement and simulation research on floor failure depth[J]. Journal of Liaoning Technical University, 2013, 32(12): 1585−1589.

[15] 朱术云, 鞠远江, 赵振中, 等. 超化煤矿“三软”煤层采动底板变形破坏的实测研究[J]. 岩土工程学报, 2009, 31(4): 639−642. ZHU Shuyun, JU Yuanjiang, ZHAO Zhenzhong, et al. Field measurement study on deformation and destruction of “three-soft” coal seam floor of Chaohua Coal Mine[J]. Chinese Journal of Geotechnical Engineering, 2009, 31(4): 639−642.

[16] CHENG A P, GAO Y T, LIU C, et al. Microseismic monitoring and numerical simulation research of floor failure depth in extra-thick coal seam[J]. Advanced Materials Research, 2014, 881/882/883: 1799−1804.

[17] SUN J, WANG L G, TANG F R, et al. Microseismic monitoring failure characteristics of inclined coal seam floor[J]. Rock & Soil Mechanics, 2011, 32(5): 1589−1595.

[18] 张平松, 吴基文, 刘盛东. 煤层采动底板破坏规律动态观测研究[J]. 岩石力学与工程学报, 2006, 25(增刊): 3009−3013. ZHANG Pingsong, WU Jiwen, LIU Shengdong. Study on dynamic observation of coal seam floor’s failure law[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(Suppl): 3009−3013.

[19] 程学丰, 刘盛东, 刘登宪. 煤层采后围岩破坏规律的声波CT探测[J]. 煤炭学报, 2001, 26(2): 153−155. CHENG Xuefeng, LIU Shengdong, LIU Dengxian. Sound wave CT detecting of damage rule of surrounding rock after coal mining[J]. Journal of China Coal Society, 2001, 26(2): 153−155.

[20] 国家煤炭工业局. 建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[M]. 北京: 煤炭工业出版社, 2000: 235−236. State Bureau of Coal Industry. Regulations of buildings, water, railway and main well laneleaving coal pillar and press coal mining[M]. Beijing: China Coal Industry Publishing House, 2000: 235−236.

(编辑 杨幼平)

Section observation system on floor mining damage zone and its application

LIU Weitao1, 2, SONG Wencheng1, MU Dianrui1, ZHAO Jiyuan1

(1. School of Mining and Safety Engineering,Shandong University of Science and Technology, Qingdao 266590, China;2. State Key Laboratory of Mining Disaster Prevention and Control,Shandong University of Science and Technology, Qingdao 266590, China)

On the issue of the floor failure depth detection after working face mining, a section observation system on floor mining damage zone was developed to master the law of the floor rock failure caused by mining and to ensure safety of mining above the confined water. The structure, function and operation steps of the section observation system were introduced. This system mainly includes the leak-seal integration section, the supply and measurement section and the propulsion section. The maximum outer diameter of the test probe used is 78 mm, and its maximum effective measurement length for each propulsion is 4 500 mm. The sealing pressure and leak pressure designed in working condition are respectively 2.5~2.6 MPa and 0.1 MPa. This system has the following characteristics: 1) The fusion of the system in leak section and plugging section can use the same external water source to make the sealing and observation work being completed, to achieve the integration of the function in sealing and leak detection, to reduce the number of pipes in the borehole to one and to solve the problem of winding the drill pipe; 2) The pressure converting terminal designed can realize the conversion of the blocking high pressure water source to the observation low pressure water source, which ensures that the plugging process and the observation process operate under respective pressures; 3) Compared with the double side seal-leak device of drilling, multiple observation units are adopted to realize multi section measurement with single plugging and can reduce the workload by 2/3. The accuracy and reliability of the system were verified by field measurement of the detection of the floor failure depth in the 41501 working face of Huafeng coal mine. By comparing the theoretical prediction and numerical simulation results, the results show that the theoretical predicted depth is 16.89−20.65 m, and the numerical simulated result is 15 m, and the measured depth in the section observation system is 15.49 m. The measurement results of the system are accurate. In the test process, there is no drill pipe winding phenomenon. The development and application of the section observation system on floor mining damage zone could enrich the field observation methods of the floor failure depth detection. For safe mining on confined water, it is of important practical value to prevent water inrush from floor.

mining damage zone; section observation; integrated system; test probe; empirical formula; field measurement

10.11817/j.issn.1672−7207.2017.08.034

TD166

A

1672−7207(2017)10−2808−09

2016−10−26;

修回日期:2017−01−06

国家自然科学基金资助项目(51274135);国家高技术研究发展计划(863计划)项目(2015AA016404-4);国家重点研发计划项目(2017YFC0804108)(Project(51274135) supported by the National Natural Science Foundation of China; Project(2015AA016404-4) supported by the National High Technology Research and Development Program (863 Program) of China; Project(2017YFC0804108) supported by the State Key Research and Development Program of China)

刘伟韬,教授,博士生导师,从事岩石力学、矿井水灾害防治等研究;E-mail:skdlwt@126.com