1000 MW机组横流塔塔型优化研究

2017-11-14杨迎哲

杨迎哲

(西北电力设计院,陕西 西安 710075)

1000 MW机组横流塔塔型优化研究

杨迎哲

(西北电力设计院,陕西 西安 710075)

自然通风横流式冷却塔是一种适用于大容量机组的冷却塔形式。本文按火力发电厂1000 MW机组循环水系统的冷却负荷,对自然通风横流式冷却塔的塔型进行技术经济研究和分析,给出了1000 MW机组自然通风横流式冷却塔塔型趋势和填料优化布置推荐方案,可供1000 MW机组火电厂自然通风横流塔借鉴与参考。

自然通风横流式冷却塔;瘦高塔;矮胖塔;填料高度;填料深度。

1 自然通风湿式冷却塔的分类

湿式冷却塔按水与气的相对流向关系和塔内空气流动动力来源分类,可分为:

(1)自然通风逆流式冷却塔(以下简称“逆流塔”):循环水流向下,空气流向上,被冷却介质(水)和冷却介质(空气)相对逆向流动,故称逆流式冷却塔,简称逆流塔。

(2)自然通风横流式冷却塔(以下简称“横流塔”):循环水流向下,空气横向(水平)流动,故称横流塔。

1.1 逆流塔

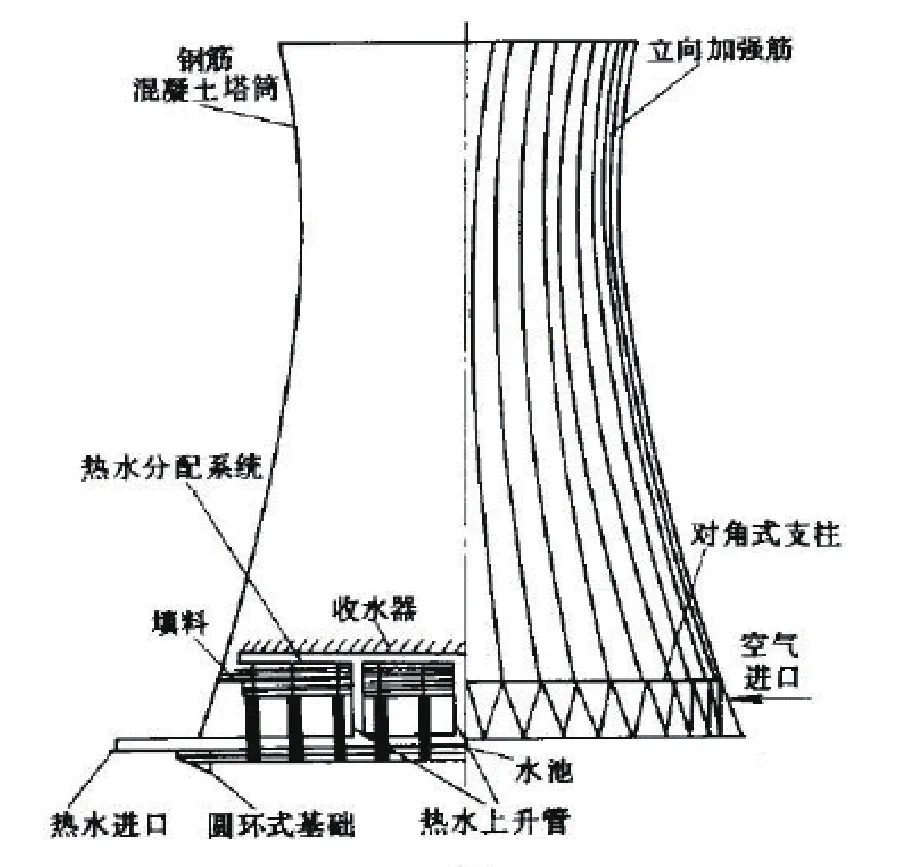

逆流塔的淋水填料装置设置在塔筒环梁之上。工艺流程见图1。

图1 自然通风逆流式冷却塔

由图1可知,热水由管道通过竖管(竖井)送入热水分配系统,然后通过喷溅设备将水洒到填料上,经填料后成雨状落入地面集水池,收集后循环使用。塔筒底部为进风口,塔外冷空气从进风口进入塔体,穿过填料下的雨区,和热水流动成相反方向流过填料,通过除水器回收空气中的水滴后,再从塔筒出口排出。

逆流塔填料体积小,现在大多采用薄膜式填料,其淋水密度不宜太大,一般采用6 ~ 8 m3/m2·h。

1.2 横流塔

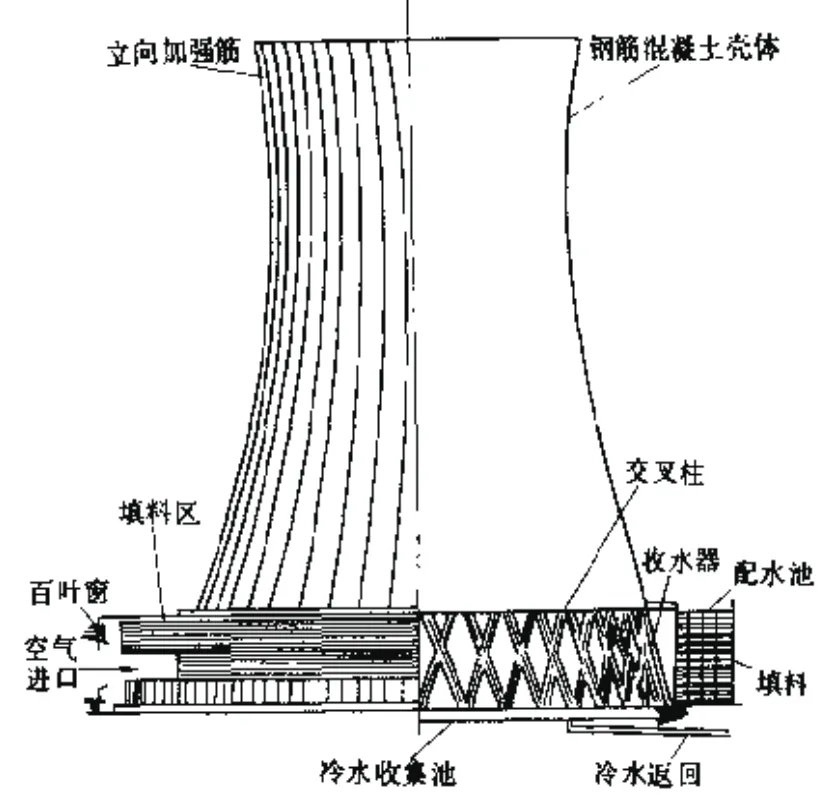

横流塔的淋水填料装置设置在塔筒外进风口处,塔筒内是空的,见图2。

图2 自然通风横流式冷却塔

由图2可知,热水通过进水管,流入配水系统,将热水喷到填料上冷却后,冷水进入塔底水池,收集后循环冷却使用。冷空气经填料加热,通过除水器后进入塔筒并开始转弯,从塔筒出口排出。

横流塔比逆流塔的填料体积大4~5倍,但通气阻力小,淋水密度可以加大,约可达到15~20 m3/m2·h。横流塔的塔筒内是空的,气流速度可以高一些,因此塔筒尺寸可以比同容量的逆流塔小。

2 研究条件

2.1 气象参数

大气压力 Pa=994.9hb

干球温度 θ=29.20℃

湿球温度 τ=25.90℃

2.2 冷却水量及水温差

1000 MW机组额定工况凝汽量:

1775 t/h(包括小机)

冷却倍率:55倍

辅机冷却水量:6500 m3/h

总冷却水量:Q=1775X55+6500=104125 m3/h,采用Q=104200 m3/h

冷却塔进出水温差: 9.50℃

2.3 填料型式

根据调研收资情况,我国已建成的十余座自然通风横流式冷却塔都是采用水泥弧形板条。通过多年的运行,证明水泥弧形板条的散热性能还是比较好的。但水泥弧形板条一般是施工现场制作,质量难保证。如果施工质量不好,使用不长时间就变形,影响溅散效果,冷却能力降低。

水利水电科学研究院在上世纪九十年代初对横流式冷却塔轻型填料进行了一系列的试验研究,结果也表明点滴式波纹弧形板条作为大型自然通风横流式冷却塔的轻型填料是比较适宜的。

西安热工研究院有限公司通过对点滴式波纹弧形板条和薄膜式HTB-80-30型淋水填料在横流式模拟塔中进行热力、阻力性能试验研究,分别给出了两种淋水填料及在不同深度、不同高kWh的热力性能和阻力性能方程式。按本文给出的研究条件,对点滴式波纹弧形板条和薄膜式HTB-80-30型淋水填料分别进行计算,对其冷却性能进行比较,发现在1000 MW 横流塔的气水比范围内,就本次所计算采用的填料而言,点滴式填料的冷却特性优于薄膜式填料,在相同的塔体尺寸和填料体积下,点滴式填料阻力小,点滴式填料冷却塔具有更大的通风量。点滴式填料作为大型自然通风横流式冷却塔的轻型填料是比较适宜的。

本文按点滴式波纹弧形板条对横流塔塔型进行分析研究。

3 研究内容

本次研究对不同的冷却塔外形尺寸、填料高度、填料深度等几个可变参数进行组合,综合分析各变量与冷却塔水温的关系及经济性。

冷却塔几何尺寸见表1。

表1 冷却塔几何尺寸

通过对填料布置高度和深度的优化研究,选择填料布置高度和深度组合方案。

5个填料高度方案:15 m、16 m、17 m、18 m、19 m;4个填料深度方案:9.5 m、10.5 m、11.5 m、12.5 m;共组合成180个方案。

4 塔型优化

4.1 计算结果

根据物理模型试验给出的淋水填料热力、阻力特性以及塔总阻力系数,按给出的研究条件,对不同的冷却塔外形尺寸、填料高度、填料深度等几个可变参数进行组合,与出塔水温的关系及经济性进行分析。

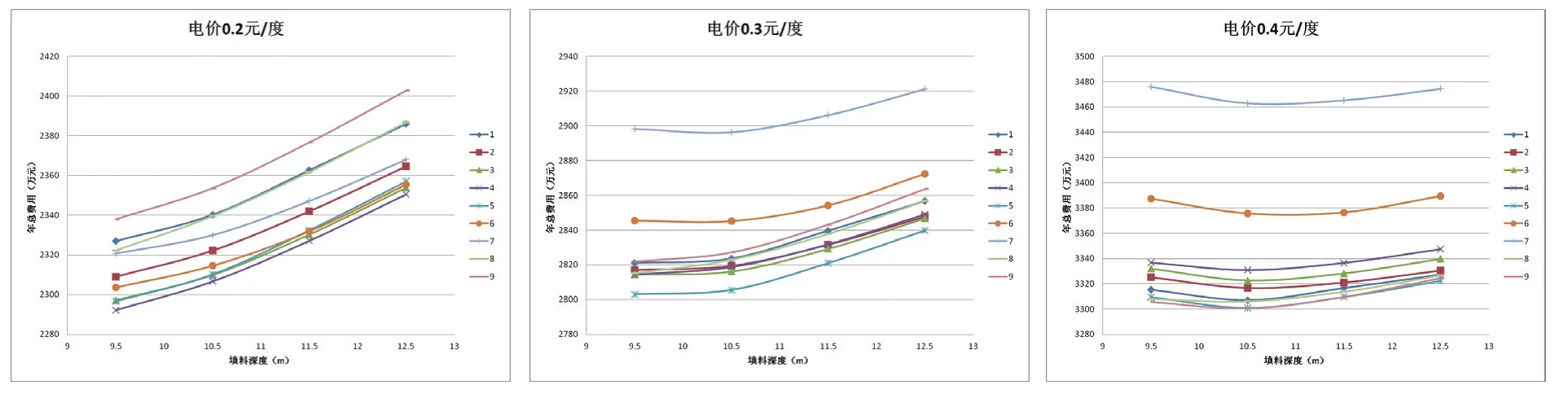

分别按电价0.2~0.4元/kWh进行分析计算,计算结果见表2~表4。由于文章篇幅限制,仅列出排名前20的计算结果。

表2 冷却塔优化计算结果(电价0.2元/kWh)

表3 冷却塔优化计算结果(电价0.3元/kWh)

表4 冷却塔优化计算结果(电价0.4元/kWh)

以10.5 m深度为例,不同塔型及填料高度的年总费用趋势曲线见图3;以18 m深度为例,不同塔型及填料深度的年总费用趋势曲线见图4。

图3 不同塔型及填料高度的年总费用趋势曲线

图4 不同塔型及填料深度的年总费用趋势曲线

4.2 底部直径相同,塔高变化分析

塔型1、塔型2、塔型3、塔型4的底部直径相同,塔高依次减小,高径比依次为1.4、1.3、1.24、1.2,年总费用呈现出以下规律:

(1)成本电价为0.2元/kWh,在相同的填料深度和高度下,年总费用从低到高的排名始终是塔型4、塔型3、塔型2、塔型1,塔越高,年总费用越高;各塔型在所研究的填料高度范围内,填料深度的最优方案基本上趋向于最浅9.5 m深的方案;各塔型在所研究的填料深度范围,填料高度最优方案基本上趋向于17~18 m;随着填料深度的增加,填料高度17 m的年总费用更具有优势,塔型越高填料高度17 m的年总费用更具优势。

(2)成本电价为0.3元/kWh,各塔型较优的填料高度趋向于18 m,塔越高、填料深度越深, 18 m的填料高度和19 m相比优势越明显。按照填料高度相同的条件分析如下:

①填料高度15 m时,年总费用从低到高的排名基本上是塔型1、塔型2、塔型3、塔型4,除塔型1填料深度趋向于9.5外,其余塔型填料深度均趋向于10.5 m;

②填料高度16 m时,年总费用从低到高的排名基本上是塔型2、塔型1、塔型3、塔型4,仅填料11.5 m深时,塔型3的年总费用低于塔型1;填料深度的最优方案均趋向于9.5~10.5 m,塔型2的10.5 m深方案年总费用最低,塔型1、塔型3、塔型4的9.5 m深和10.5 m深方案年总费用非常接近;

③填料高度17 m时,在相同深度下,年总费用从低到高的排名基本上是塔型2、塔型3、塔型4、塔型1的顺序,填料12.5 m深时,塔型4的年总费用略高于塔型1;塔型3的10.5 m深方案年总费用最低,其余塔型填料深度的最优方案均趋向于9.5 m的方案;

④填料高度18 m时,在相同深度下,塔型3年总费用最低,仍是塔型1年总费用最高,塔型3和塔型4居中,且填料深度在10.5~12.5 m之间总费用差别很小,各塔型填料深度的最优方案均趋向于9.5 m的方案;

⑤填料高度19 m时,在相同深度下,年总费用从低到高的排名基本上是塔型4、塔型3、塔型2、塔型1的顺序,仅塔型3在9.5 m深时年总费用比其他塔型低,各塔型填料深度的最优方案均趋向于9.5 m的方案;

⑥随着填料高度的增加,优化方案趋向于较浅的9.5 m深的方案,趋向于高度较低的塔型。

(3)成本电价为0.4元/kWh,在相同的填料深度和高度下,年总费用从低到高的排名基本上是塔型1、塔型2、塔型3、塔型4,仅填料高度为19 m,填料深度为9.5 m、10.5 m时,塔型2的年总费用略低于塔型1。各塔型较优的填料深度趋向于18~19 m,塔越高、填料深度越深,越趋向于18 m的填料高度。各塔型较优的填料深度趋向于10.5~11.5 m,基本上填料高度越高,越趋向于浅的填料深度。按照填料高度相同的条件分析如下:

①填料高度15 m时,各塔型填料深度的最优方案均趋向于11.5 m;

②填料高度16 m时,塔型1、塔型2填料深度的最优方案趋向于10.5 m,塔型3、塔型4填料深度的最优方案趋向于10.5~11.5 m;

③填料高度17 m时,各塔型填料深度的最优方案均趋向于10.5 m;

④填料高度18 m、19 m时,各塔型填料深度的最优方案均趋向于10.5 m,且优势更为显著;

(4)随着电价的增长,最优方案趋向于塔高较高的塔型,填料高度趋向于较高的18~19 m,填料深度趋向于10.5~11.5 m。

5.3 塔高相同,塔直径变化分析

塔型7、塔型6、塔型3、塔型5、塔型8的塔高相同,塔直径依次增加,高径比依次为1.4、1.3、1.24、1.2、1.16,年总费用呈现出以下规律:

(1)成本电价为0.2元/kWh,在填料高度15~17 m时,年总费用从低到高的排名基本上是塔型5、塔型3、塔型6、塔型8、塔型7,仅塔型7在填料高度17 m、深度12.5 m时年总费用低于塔型8;在填料高度18~19 m时,塔型8的年总费用最高,塔型7、塔型5、塔型3、塔型6较低,但没有呈现出明显的规律,且年总费用差别很小。随着填料深度从9.5 m增加到12.5 m,直径较小的塔型7的填料高度最优方案始终趋向于18~19 m,塔型6、塔型3的填料高度最优方案从趋向于18 m变化到趋向于17 m,塔型5的填料高度最优方案始终趋向于17 m,直径较大的塔型8的填料高度最优方案从趋向于17 m变化到趋向于16 m,即塔型越粗,越趋向于填料高度较低的方案;各塔型在所研究的填料高度范围内,填料深度的最优方案均趋向于较浅9.5 mm深的方案。

(2)成本电价为0.3元/kWh,在相同的填料深度和高度下,年总费用从低到高的排名基本上是塔型5、塔型8、塔型3、塔型6、塔型7,仅塔型8在18 m以上填料高kWh,年总费用高于塔型3;随着填料深度从9.5 m增加到12.5 m,直径较小的塔型7的填料高度最优方案始终趋向于19 m,塔型6、塔型3的填料高度最优方案从趋向于19 m变化到趋向于18 m,直径较大的塔型8、塔型5的填料高度最优方案从趋向于18 m变化到趋向于17 m,且17 m高和18 m高的年总费用非常接近,即塔型越粗,越趋向于填料高度较低的方案。各塔型在所研究的填料高度范围内,填料深度的最优方案均趋向于9.5~10.5 m深的方案,填料高度越高,塔型越粗,越趋向于9.5 m,填料高度越低,塔型越瘦,越趋向于10.5 m。

(3)成本电价为0.4元/kWh,在相同的填料深度和高度下,年总费用从低到高的排名基本上是塔型5、塔型8、塔型3、塔型6、塔型7,塔直径越小,年总费用越高;塔型8和塔型5的差距很小,在填料高度15~16 m时,塔型8的年总费用略低于塔型5。随着填料深度从9.5 m增加到12.5 m,塔型7、塔型6的填料高度最优方案始终趋向于19 m,塔型3、塔型5、塔型8从趋向于19 m变化到趋向于18 m。各塔型在所研究的填料高度范围内,填料高度越低,越趋向于12.5 m,10.5~12.5 m深度之间的年总费用差别很小;填料高度越高,越趋向于10.5 m,且优势愈加明显。

(4)随着电价的增长,塔型的最优方案趋向于塔体较粗的塔型,填料高度趋向于较高值18 m,填料深度趋向于10.5 m深的方案。

5.4 瘦高塔和矮胖塔比较分析

塔型1、塔型2是塔直径为117.7 m中比较瘦高的两个塔型,在电价为0.3~0.4元/kWh年总费用较低,塔型5、塔型8是塔高为145 m中直径较大比较矮胖的塔型,在电价为0.2~0.4元/度年总费用均较低,在塔型8的基础上继续增加塔高(高度同塔型2),作为塔型9;在填料高度、深度相同时,塔型1和塔型8的出塔水温非常接近,塔型 2和塔型5的出塔水温非常接近。塔型1、塔型2、塔型5、塔型8、塔型9的年总费用呈现出以下规律:

(1)成本电价为0.2元/kWh,在相同的填料深度和高度下,年总费用从低到高的排名基本上是塔型5、塔型2、塔型8、塔型1、塔型9,随着填料深度从9.5 m增加到12.5 m,塔型5的填料高度最优方案始终趋向于17 m,塔型1、塔型2、塔型8、塔型9的填料高度最优方案从趋向于17 m变化到趋向于16 m,但年总费用差别很小。填料深度基本上趋向于9.5 m。

(2)成本电价为0.3元/kWh,在相同的填料深度和高度下,塔型年总费用的排名规律不是很明显,塔型5的年总费用始终最低,塔型9随着填料高度的降低,年总费用的排名更加靠前,塔型2随着填料高度的降低,年总费用的排名更加靠后。随着填料深度从9.5 m增加到12.5 m,填料高度基本上从趋向于18 m变化到趋向于18 m;填料深度趋向于9.5~10.5 m,填料高度越高,填料深度越趋向于9.5 m。

(3)成本电价为0.4元/kWh,在相同的填料深度和高度下,塔型年总费用的排名规律不是很明显,塔型2的年总费用始终较高,塔型9的年总费用在填料高度小于等于17 m的情况下年总费用最低,塔型5随着填料高度的增加,年总费用的排名更加靠前,在填料高度为18 m时,和塔型9年总费用基本相当,填料高度19 m时,塔型5的年总费用最低。随着填料深度从9.5 m增加到12.5 m,各塔型基本上始终趋向于18 m。随着填料高度从15 m增加到19 m,塔型2和塔型5的填料深度从趋向于11.5 m变化到趋向于10.5 m,塔型1、塔型8和塔型9填料深度始终趋向于10.5 m,且10.5 m深度的优势愈加显著。

(4)在填料深度、高度相同时,塔型1和塔型8的出塔水温非常接近,塔型 2和塔型5的出塔水温非常接近,电价在0.2~0.4元/kWh,塔型5的年总费用始终低于塔型2,塔型8的年总费用基本上低于塔型1,仅在填料深度为12.5 m时,塔型1有少许的优势;可见所举案例在同等条件下,矮胖塔更具有优势。

(5)随着电价的增长,填料高度趋向于18 m,填料深度趋向于10.5 m深的方案。

6 分析与结论

在所研究的冷却水量、排热量、气象条件和成本电价范围内,根据以上分析,得出以下结论:

(1)塔底部直径相同,塔高不同时,随着电价的增长,最优方案趋向于塔高较高的塔型;

(2)塔高相同,塔底直径不同时,成本电价越高,最优方案越趋向于塔体较粗的塔型;

(3)在填料深度、高度相同,出塔水温基本相同时,在所研究的塔型范围内,矮胖塔更具有优势。

(4)所研究的塔型最优的填料高度集中在17~18 m之间。成本电价越高,填料高度越高;填料深度越小,填料高度越高。

(5)所研究的塔型最优的填料深度在9.5~12.5 m之间均有可能,成本电价越高,填料深度趋向于10.5 m。

(6)根据表2~表4及以上分析,塔型5的填料高度18 m深度10.5 m的组合方案在电价为0.4元/kWh年总费用排名第2,年总费用仅比第1名高约0.2万元,在电价为0.3元/kWh排名第2,年总费用仅比第1名高约2.5万元,在电价为0.2元/kWh排名第25,年总费用比第1名高约22万元,综合来看经济性较优。

本次研究结合9种塔型,对5种填料高度、4种填料深度进行进一步计算分析,在电价0.2~0.4元/度的范围内,寻求到横流塔的塔型优化趋势,以及填料高度和填料深度的优化组合布置方案,可取得较好的经济效益。

[1]西北电力设计院.电力工程水务设计手册[K].北京:中国电力出版社,2005.

[2]赵振国.冷却塔[M].北京:中国水利水电出版社,1996.

[3]陆振铎.横流式自然通风冷却塔的试验研究及应用[J].中国电力.1980,(9).

[4]陈俊伟.横流式冷却塔填料研究.中国电机工程学会第二届工业冷却塔专委会论文集[C].无锡: 中国电机工程学会第二届工业冷却塔专委会,1996.

[5]贾明晓,等.百万机组横流式自然通风冷却塔淋水填料热力、阻力性能试验研究[R].西安:西安热工研究院有限公司,中国电力工程顾问集团西北电力设计院有限公司,2014.

[6]贾明晓,等.百万机组横流式自然通风冷却塔模型塔试验研究报告[R].西安:西安热工研究院有限公司,中国电力工程顾问集团西北电力设计院有限公司,2014.

[7]杨迎哲,等.1000 MW机组横流塔淋水填料和配水优化布置研究[R].西安:中国电力工程顾问集团西北电力设计院有限公司,2016.

Optimization of Tower Model for Cross- fl ow Tower in 1000 MW Units

YANG Ying-zhe

(China Power Engineering Consulting Group Northwest Electric Power Design Institute Co.,Ltd.,xi'an 710075,China)

Natural draught cross-flow cooling tower applies to large capacity fossil fuel power unit. The paper refer to cooling demand of 1000 MW fossil fuel power unit,combine technical and economical optimization calculation and analyse ,put forward 1000 MW natural draught cross-flow cooling tower shape trend and recommended packing height and depth. The result can be referentially used for cross-flow cooling tower of fossil fuel power plant which has the same capacity.

atural draft cross-flow cooling tower; thin and tall tower; short and stout tower; packing height; packing depth.

TM621

B

1671-9913(2017)05-0023-07

2016-06-06

杨迎哲(1972- ),女,陕西西安人,高级工程师,从事电厂水工工艺设计和研究。