含能油墨微流动直写沉积三维数值模拟

2017-11-10宋长坤安崇伟叶宝云徐传豪王晶禹

宋长坤,安崇伟,叶宝云,徐传豪,王晶禹

含能油墨微流动直写沉积三维数值模拟

宋长坤,安崇伟,叶宝云,徐传豪,王晶禹

(中北大学化工与环境学院,山西太原,030051)

为实现微通道传爆序列的高精度装药,探究HMX基含能油墨微流动直写沉积工艺规律。采用有限元流体动力学分析方法对HMX基含能油墨的微流动书写过程进行了数值模拟,具体分析了不同书写压力、微笔直径和油墨粘度下整个油墨流动区域的速度和压力变化,并与实验相结合得到了特定条件下药线横截面积与书写线宽的关系。研究结果对微流动直写沉积装药工艺具有指导和借鉴意义。

含能油墨;直写技术;数值模拟;工艺

现代战争的发展要求武器系统在具备高威力和高精准的前提下尽可能地灵巧化、智能化和小型化[1],采用微通道装药继而缩小引信传爆序列的尺寸成为一种必然途径。目前正在使用的压装法、铸装法无法满足MEMS火工品微尺度装药[2-3],而微流动直写沉积技术[4]是基于“自由堆积/去除”原理,根据预先设计的装药模型图形数据,通过电脑控制直写装置将含能油墨直接书写在MEMS火工品的基底表面或沉积到装药沟槽里,待油墨中的溶剂挥发后,炸药固体便沉积在预定的位置。采用直写技术来进行MEMS传爆序列装置的微装药,具有安全、可批量沉积以及精确图形化的特点,也避免了在加工过程中材料的浪费[5]。

微流动直写沉积装药过程是在一定的压力条件下将含能油墨从针管挤出,并结合数控平台书写在基板预定位置的流体动力学过程。传统测试和研究方法无法揭示油墨转移过程的微观机理,而利用有限元分析软件可以模拟任意短时间内的复杂过程。目前对微流动直写沉积过程进行的模拟研究还不多见,2016年南京理工大学姚艺龙[6]对较低粘度(0.5~2.5Pa·s)CL-20基含能墨水的喷射过程进行了数值模拟,该研究基于无压缩牛顿流体,不考虑重力作用,以二维流动模型代替空间模型,分别模拟了直写压力、针头直径和墨水粘度对直写过程中墨水喷射速度的影响机理。本研究基于不可压缩非牛顿-幂律流体,考虑重力作用,按照实际尺寸进行三维建模,对较高粘度(50~200Pa·s)含能油墨的书写流动过程进行数值模拟,并结合实验探究药线横截面积与书写线宽的规律关系,以期对微流动直写沉积工艺进行指导。

1 CFD数值模拟方案

1.1 模拟假设

微流动直写沉积装药是一个非常复杂的两相流运动过程[7],考虑到两相流模型构造的复杂性并兼顾计算机的计算能力,对模型做如下简化和假设[8-9]:(1)油墨假定为高粘度单相流;(2)不可压缩幂律流体,考虑重力作用,表观粘度满足如下规律关系[10];

式(1)中:为剪切应力;为剪切速率;为稠度系数,本研究中通过测试得到为1×103.757 8;为流动指数,通过测试得到本研究中为-0.361 1;为粘度。

(3)油墨挤压过程为恒温绝热;(4)使用绝对速度方程;(5)由于网格为多面体,故梯度选用least- quares cell;(6)动量方程采用二阶迎风格式,残差收敛标准设置为1×10-6。

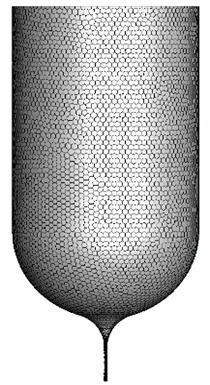

1.2 模型构建与网格划分

按照实际模型尺寸在Ansys Workbench Design Modeler中进行全三维建模。运用fluent meshing对几何模型进行网格划分,网格划分如图1所示。

图1 数值计算模型

首先生成几何表面的面网格,在面网格的基础上通过尺寸函数法填充形成体网格。鉴于油墨在近壁面处存在较大的速度梯度,为捕捉这一速度梯度,对近壁面添加5层边界层。模型的其他区域均采用多面体网格进行填充。

1.3 理论分析与控制方程

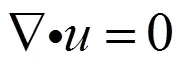

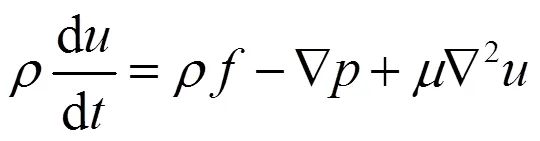

本研究中油墨粘度很高,在进行非定常计算时,每1个时间步长内流体变化很小,不会发生突变,可以将固相和液相看作统一的流体进行计算,采用层流(Laminar)模型进行模拟,采用如下控制方程组[11]:

(1)连续性方程。连续性方程是质量守恒定律在运动流体中的数学表达式。对于不可压缩流体的流动问题,d/d=0,而≠0故不可压缩流体流动的连续性方程为:

(2)运动方程。运动方程是动量守恒定律对于运动流体的表达式。在充满运动流体的空间中,任取一控制闭曲面,其所包围的流体体积为。根据动量守恒定律,该体积流体的动量变化率等于作用在该体积流体上的质量力和表面力之和。

式(3)中:为流体密度;为压力;为作用于该流体微团的彻体力;常数为动力粘性系数。

(3)能量方程。能量方程是能量守恒定律对于运动流体的表达式。在充满运动流体的空间中,任取一闭曲面(控制面),其所包围的流体体积为(控制体)。根据能量守恒定律,该体积内流体动能的变化率等于单位时间内质量力和表面力所做的功与单位时间内系统所增加的热量之和。

1.4 边界条件与求解分析

为保证较高的求解精度,采用三维双精度求解器。设置针头出口平面为压力出口,油墨上端面为压力入口,其余部分设置为壁面边界条件,用couple加上伪瞬态算法进行离散,以保证求解的稳定和收敛。由于采用多面体网格,选择Least Square Cell Based梯度格式。将各项残差的判断收敛的标准均设置为1×10-6,进行求解运算,等待计算收敛。

2 模拟结果及分析

基于上述计算模型,本研究对不同书写压力、微笔直径、油墨粘度条件下针管内部整个油墨流动区域的速度场、压力场进行了数值模拟与结果分析。

2.1 速度场分析

微流动直写沉积工艺对针头出口处油墨流动速度有较高要求,油墨流动速度过快,则造成沟槽内沉积药量过剩,溶剂无法快速挥发,导致装药内部产生空隙,表面发生龟裂现象;油墨流动速度过慢,则药线容易被拉断,并发生堵塞针头现象。所以合适的油墨流动速度对微流动直写沉积工艺至关重要。

2.1.1 书写压力对油墨速度场分布的影响

微流动直写沉积工艺是利用空气压缩泵提供直写压力将含能油墨挤出针头的过程,直写压力对油墨流动速度起决定作用。油墨整体速度场分布如图2所示。

由图2可见,在整个油墨流动区域,油墨流动速度由上到下逐渐递增,在针管内油墨流动缓慢,而针头内速度突增,能否控制针头内油墨匀速流动对书写稳定性相当重要。固定微笔直径0.3mm,油墨粘度100Pa·s,在油墨上端面分别施加不同直写压力,模拟结果如图3所示。

图3 不同书写压力下速度场分布

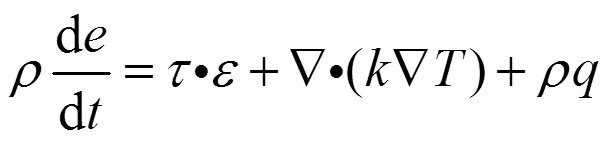

由图3得出,随着直写压力的增大,针头内油墨流动速度逐渐递增。油墨两端的压差是推动油墨流动的主要动力,随着压差的增大,针头内的边界层变薄,剪切速率增大,导致表观粘度减小,从而进一步促进油墨流动。针头出口油墨平均速度与直写压力的关系如图4所示,从图4中可以看出,针头出口油墨平均速度随压力的增大呈指数递增。

图4 针头出口油墨平均速度与直写压力关系图

2.1.2 微笔直径对油墨速度场分布的影响

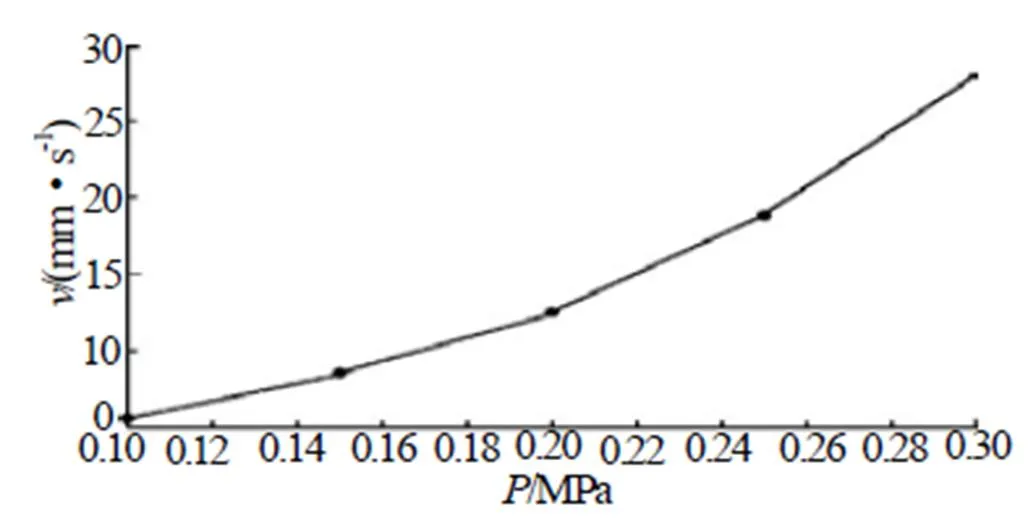

微笔直径的大小直接决定油墨被推压出针头的难易程度,同时直接影响书写线宽大小。固定直写压力0.3MPa,油墨粘度100Pa·s,分别选取微笔直径0.15 mm、0.20mm、0.25mm和0.30mm模拟针头内油墨流动情况,如图5所示。

图5 不同微笔直径下速度场分布

由图5可知,随着微笔直径的增加,针头内油墨流动速度逐渐递增,幂律流体的管内损失与管径成反比,增大管径有助于油墨的流动。

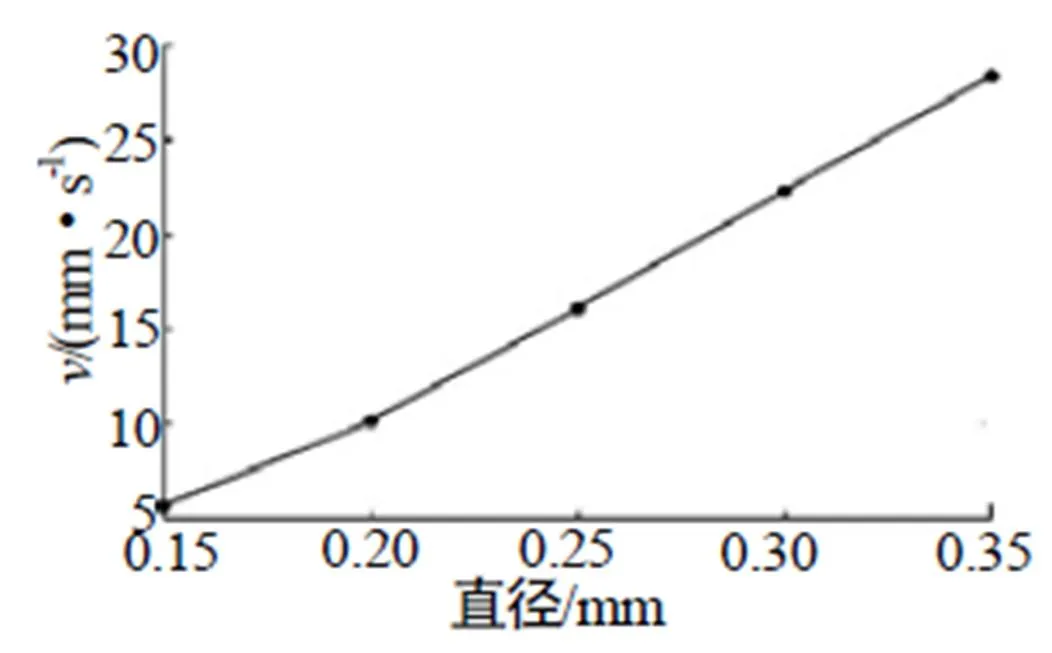

针头出口油墨平均速度与直写压力的关系如图6所示,图6表明针头出口油墨平均速度随微笔直径的增大基本呈线性递增。

图6 针头出口油墨平均速度与微笔直径关系图

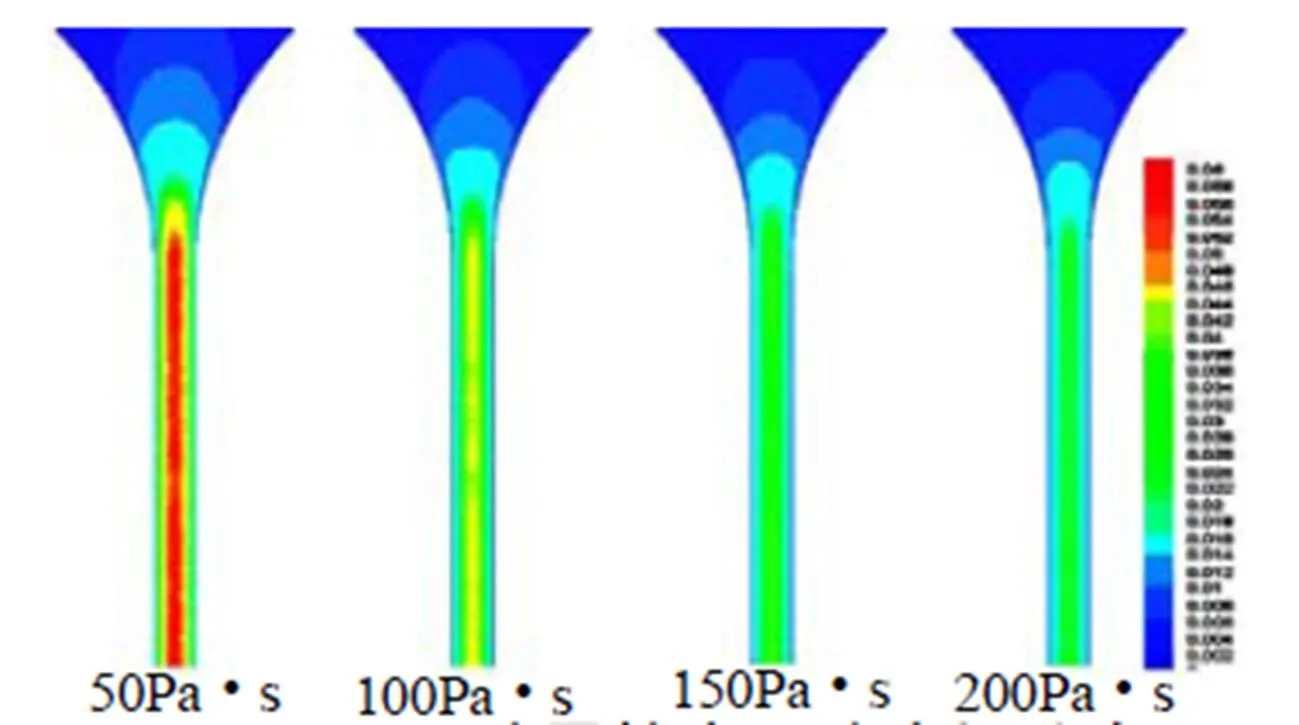

2.1.3 油墨粘度对油墨速度场分布的影响

本研究中含能油墨粘度较高,药线的粘度直接影响其流变性能,选择合适的粘度对装药成型影响巨大。固定直写压力0.3MPa,微笔直径0.3mm,分别选取不同油墨粘度模拟针头内油墨流动情况,结果如图7所示。图7表明在相同的直写压力和微笔直径下,随着油墨粘度的增加,针头内油墨流动速度逐渐递减。

图7 不同油墨粘度下速度场分布

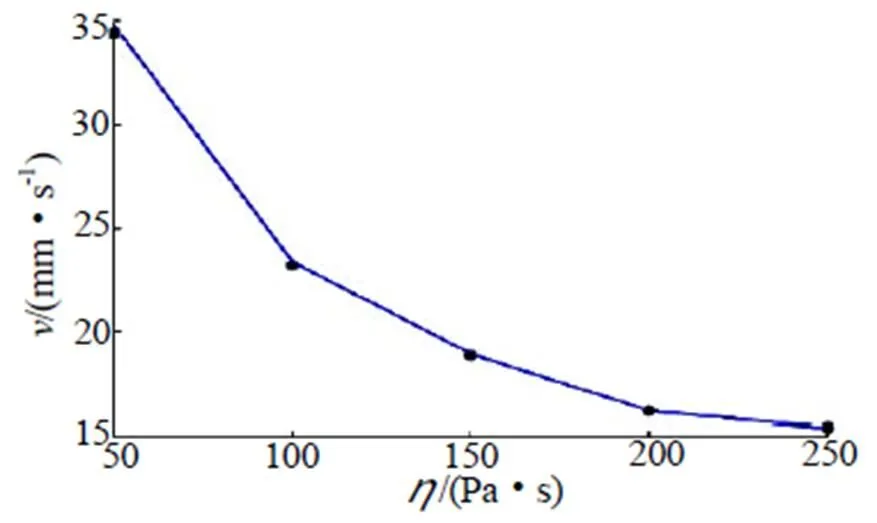

针头出口油墨平均速度与油墨粘度关系曲线如图8所示,图8表明,针头出口油墨平均速度随油墨粘度的增大基本呈指数递减,当粘度较大时,曲线斜率变缓,说明保持较高的油墨粘度,有利于保证实验的稳定性和重复性。

图8 针头出口油墨平均速度与油墨粘度关系图

2.2 压力场分析

压力场的分析对探究油墨流动过程有重要意义。在油墨上端施加直写压力0.1MPa,油墨流动区域的压力场分布如图9所示,由于针筒内油墨流速极其缓慢,所以大部分区域处于等压状态,在针头内压力急剧减小。

图9 油墨整体压力场分布

为更加直观研究油墨流动区域的压力场分布,以针头出口平面中心点为0点,沿模型中轴线选取50个点,分别读取其压力值并以垂直方向的高度为横坐标,以各点压力值为纵坐标绘制压力变化规律,如图10所示。

图10 不同条件下的瞬态压力在高度上的变化规律

由图10可知,整个油墨流动区域的压力场分布与直写压力密切相关,增加直写压力,区域各处瞬态压力线性增加,而微笔直径和油墨粘度对压力场的分布几乎没有影响。在同一条件下,针管内瞬态压力基本保持恒定状态,而针头内瞬态压力呈线性递减。

3 书写线宽推理

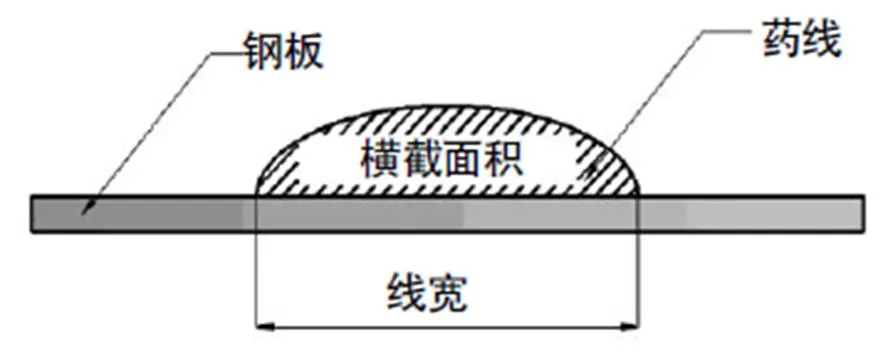

利用微流动直写沉积工艺将含能油墨书写在MEMS火工品装药通道中,如图11所示,对于MEMS极小的尺寸来说,能否对书写线宽进行精确控制是优良的装药工艺的前提和保证。

图11 药线线宽与横截面积关系示意图

利用数值模拟计算针头出口油墨的平均流量,由于每秒书写的药线体积等于针头出口油墨的平均流量,所以药线横截面积与书写速度有以下关系:

=/(5)

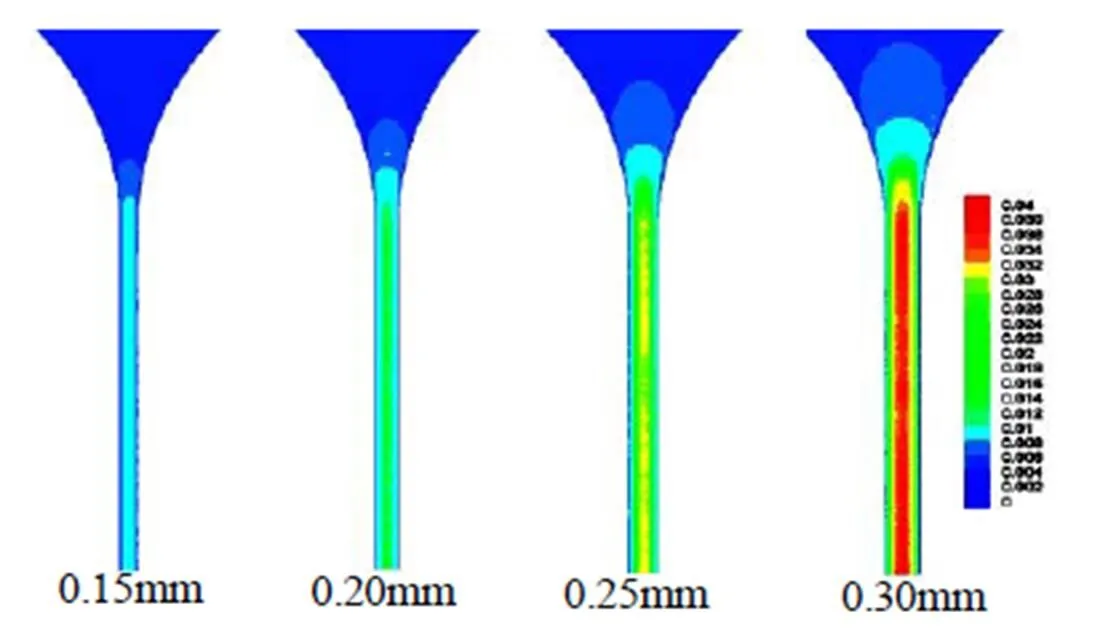

结合在该条件下实验所得到的书写线宽,通过Matlab拟合得到药线横截面积与书写线宽的半经验公式,拟合结果如图12所示。

=0.592-0.028+0.016 (6)

图12 横截面积与书写线宽规律关系

利用公式(5)和(6),结合模拟得到的针头出口油墨的平均流量和书写速度即可推理得到书写线宽。

4 结 论

通过数值模拟的方法对不同书写压力、微笔直径和油墨粘度下含能油墨微流动直写沉积过程进行了数值模拟,结果如下:(1)通过实验确定HMX基直写型炸药属非牛顿流体,基于幂律流体构建了微流动数值模型。(2)针头出口油墨流动速度与书写压力呈指数增长关系,与微笔直径呈线性增长关系,与油墨粘度呈指数递减关系,保持较低的书写压力和较高的油墨粘度有利于保证实验的稳定性和重复性。(3)书写压力对油墨流动区域的压力场分布起决定作用,微笔直径和油墨粘度对压力场影响很小。压差是油墨流动的主要动力,内摩擦和管壁摩擦对油墨流动的影响很小。(4)通过数值模拟得到特定条件下针头出口平面的油墨平均流量,结合该条件下的书写速度计算得到了药线横截面积与书写线宽的半经验公式。

[1] 姚艺龙.纳米CL-20含能墨水配方设计、直写规律及传爆性能研究[D].南京:南京理工大学, 2016.

[2] Ihnen A, Lee W. Inkjet printing of nanocomposite high- explosive materials for direct write fuzing[C]//The 54th Fuze Conference. Kansas:NDIA,2010.

[3] Stecher D III, Cheng G, Fuchs B E, et a1. Methods for making and using high explosive fills for very small volume applications:US:10/248904[P].2006-05-30.

[4] 朱自强. 基于CL-20的直写炸药墨水的设计与性能研究[D]. 绵阳:西南科技大学,2013.

[5] Pique A, Chrisey D B. Direct-write technologies for rapid prototyping applications:sensors, electronics, and inteegrated power sources[M]. USA: Academic Press, 2002.

[6] 姚艺龙,王晶,吴立志,等.CL-20含能墨水喷射速度仿真[J]. 爆破器材,2016,45(4):14-17.

[7] 张宁宁,周长春,闫小康. 基于Fluent的快浮嵌入式浮选柱给料方式数值模拟研究[J]. 中南大学学报,2016,47(1):1-7.

[8] WU Bo, WANG Xi-li, LIU Hui, XU Hai-liang. Numerical simulation and analysis of solid-liquid two-phase three- dimensional unsteady flow in centrifugal slurry pump[J]. J. Cent. South Univ.,2015(22): 3 008-3 016.

[9] Djahida Boucetta and Omar Imin. Numerical simulation of the flow around marine propeller series[J].Journal of Physical Science and Application, 2016, 6(3):55-61.

[10] 胡秀丽,周伟良,肖乐勤,等. 硼及其团聚颗粒在HTPB中流变性能研究[J].固体火箭技术,2014,37(3):369-375.

[11] 贾春江.压电喷墨印刷墨滴成形及特性研究[D].广州:华南理工大学,2013.

Three-dimensional Numerical Simulation of Microflow Direct Write Technology of Energetic Ink

SONG Chang-kun,AN Chong-wei,YE Bao-yun,XU Chuan-hao,WANG Jing-yu

(School of Chemical and Environmental Engineering, North University of China,Taiyuan , 030051)

To increase the charging accuracy of MEMS explosive devices, and study the regularity of microflow direct write technology of HMX based energetic ink, the finite element hydrodynamic analysis method was adopted, to make a numerical simulation of the microflow writing process of HMX based energetic ink. The speed and pressure changes throughout the entire ink flow area in different writing pressures, micropen diameters and ink viscosity were analyzed, and the relationship between the cross-sectional area and the width of the ink line was calculated under the specific conditions by comparing with the experiment. The study can be instructive and useful for the microflow direct writing technology.

Energetic ink;Write technology;Numerical simulaion;Process

1003-1480(2017)04-0028-05

TJ450.3+2

A

10.3969/j.issn.1003-1480.2017.04.008

2017-06-02

宋长坤(1990-),男,硕士研究生,主要从事含能油墨的制备和性能研究。

山西省研究生教育创新项目(2016BY119)。