工业蒸汽系统改造方案探讨

2017-11-09杨凯

杨 凯

(中国五冶集团机电分公司, 四川成都 610000)

工业蒸汽系统改造方案探讨

杨 凯

(中国五冶集团机电分公司, 四川成都 610000)

文章结合工程实例,论述工业蒸汽系统在使用过程中一些常见问题的创新性解决方案。例如蒸汽系统疏水阀组的改造、车间集中用气点配管和通过选择阀门来达到不同使用要求、车间利用蒸汽和给水的结合来增加热水使用点等问题。

工业蒸汽系统; 疏水阀组改造; 集中用气管配管和阀门选择; 增加热水使用点

随着工业的发展,作为主要热能之一的蒸汽被广泛应用。蒸汽系统因设计、施工过程的遗留缺陷在长期运行过程中,对系统的稳定运行造成影响,需要对系统设施进行改造。蒸汽从生产到有效利用是一个系统工程,根据蒸汽管道材质、压力和用气设备的不同,影响蒸汽使用效率的因素有许多,确定解决方案时要根据实际情况,采取不同的方法。本文结合工程实例探讨了工业蒸汽系统运行问题的改造方案。

1 蒸汽主管疏水阀组漏气问题

1.1 工程实例

某厂区各车间的工业蒸汽是通过蒸汽管道由蒸汽锅炉集中输送的,蒸汽管道的介质为过热蒸汽,操作参数:0.8 MPa、300℃,设计参数:1.0 MPa、320℃。根据维保合同要求,需对原已安装的管道进行检修和重新保温,通过与业主的沟通了解发现存在的问题是,蒸汽管沟中原已安装的4根工业蒸汽管道在使用过程中,除去存在保温层严重脱离的问题外,最主要的问题是蒸汽泄漏问题。

1.2 改造方案

经过进一步的考察发现,泄漏的主要原因是工业蒸汽管道采用国产蒸汽疏水阀组,在经过长时间的使用之后,在疏水的同时也会有大量蒸汽溢出,导致蒸汽管沟上方长期白雾缭绕,不仅造成了蒸汽管道泄漏严重的假象,而且成为了一个很大的安全隐患。

经过分析和方案比对,同时以一小段蒸汽管道来多次做通气试验之后,采用通过设置落水袋来解决这个问题,不仅成本最低,同时也能保证在疏水阀组不起作用时,手动疏水的安全性。

落水袋设置见图1所示。

图1 落水袋设置

2 主管与用气点管径压力不匹配

车间蒸汽流量满足条件下,主管管径压力与用气点管径压力不匹配问题。

2.1 工程实例

某厂区改造工程,需更换钢结构平台上的反应釜设备,钢结构平台上的7台反应釜由厂区工业蒸汽管道进行供气,其中反应釜为新采购设备,每台反应釜的进气管为DN45的无缝钢管,工作压力0.4 MPa,由于反应釜的供气主管为原车间蒸汽主管,其中蒸汽主管的管径是DN50,工作压力1.0 MPa,经过计算流量满足要求。

2.2 改造方案

根据当时现场情况,建议第一步在反应釜蒸汽接口前端加减压阀组来降低压力(为保证用气点的压力,减压后的压力为0.6 MPa,再通过阀门对用气点压力进行微调),同时为保证用气点的流量,采取简易分气缸的原理来保证用气点的流量分配,并在施工前再进一步相应设计计算。

简易分汽缸具体结构详见图2所示。

1-气缸本体2-主气管3-截止阀4-螺旋突起5-法兰盘6-支气管7-柱塞阀

如图2所示,本装置包括水平设置的气缸本体1以及与气缸本体1下部连接的主气管2、多个与气缸本体1上部连接的支气管6,沿气缸本体1轴线方向在其内壁上安装有两个螺旋突起4(进一步降低蒸汽流速的作用),两个螺旋突起4对向设置且分别位于主气管2出气口的两侧;气缸本体1的两端均设置有法兰盘5;支气管6的个数为奇数,主气管2设置在气缸本体1的中部,位于气缸本体1上且所属排序号为中位数的支气管6正对主气管2;螺旋突起4的内径沿气缸本体1中心指向其两端的方向递减。

进气主管上的阀门3采用截止阀,截止阀在蒸汽上的采用最为普遍,因为截止阀阀门非常适合作为切断或调节以及节流用。同时该类阀门的阀杆开启或关闭行程相对较短,在出现问题时,能够以最快的速度切断蒸汽。出气管道上的阀门7采用柱塞阀,柱塞阀是由阀体、阀盖、阀杆、柱塞、孔架、密封环、手轮等零件组成。当手轮旋转,通过阀杆带动柱塞在孔架中间上下往复运动来完成阀门的开启与关闭功能。柱塞阀的关闭由一个不锈钢柱塞、上下两只富弹性密封圈及一个金属隔框组成,密封效果由柱塞与密封圈紧密配合来达到,柱塞插在两只密封圈中,密封面积远大于普通截止阀;开关柱塞阀时,柱塞在密封圈中缓慢移动,接触面几乎不磨损,关闭时,柱塞插入下密封圈,截断流道;开启时,柱塞虽然脱离下密封圈,但仍藏在上密封圈内,保持与外界隔离,不致发生泄漏。柱塞阀相比截止阀,寿命长,操作省力。但调节行程比截止阀要长,所以节流控制比截止阀要难。

在蒸汽阀门的长期使用过程中发现,柱塞阀相比截止阀还有一个明显的优点,由于柱塞阀的调节行程长,可以通过柱塞阀的开闭程度来手动控制出气管道的压力,在设备压力要求不精确的情况下,可以通过一边缓慢手动开闭柱塞阀,一边观察压力表变化的方式来来手动调节反应釜进气蒸汽的压力,达到满足不同生产负荷下的需求。

3 车间热水使用点不足的问题

3.1 工程实例

某厂区安装工程施工完成后,车间内设计热水点位不足,需增加热水点位。

3.2 改造方案

经过方案比选,利用车间内已经布施好的供水管路以及供汽管路,在需要增设热水点位的工位上安装一个能够快速实现汽水混合的装置来达到增加热水点位的目的。

自制汽水混合器及进气孔见图3、图4所示。本装置包括内套管3,在内套管3的两端分别与进液管1、出液管6连通,在内套管3外壁上安装有外套管2,且外套管2与内套管3之间设置有环空,在内套管3管壁上开有多个进气孔4,环空通过进气孔4与内套管3内部连通,外套管2侧壁上连接有进气管7。

工作时,蒸汽由进气管7进入到环空部分中,环空是指外套管2与内套管3之间的环形间隙,然后液体由进水管道流入至内套管3内,蒸汽再通过多个进气孔4进入到内套管3后与液体混合,即发生热交换,被加热的液体直接由出液管6排出,即形成一个新增的热水点位;大量的蒸汽利用环空部分对内套管3外壁进行预热,同时部分蒸汽透过进气孔4直接进入到内套管3中,在液体进入内套管3后,内套管3自身因预热而吸收的热量会被部分沿内套管3内壁流动的液体所吸收,而位于内套管3中部的液体则开始吸收部分蒸汽所携带的热量,通过环空与透气孔,对进入内套管3中的液体进行内外层分层加热,使得最后由出液管6排出的液体受热均匀。并且,本装置利用车间内已经布施好的供水管路以及供汽管路,在需要增设热水点位的工位上能够快速实现汽水混合器的安装布置,无须单独进行热水管道的铺设或是进行定制单独的汽水混合器,大大降低了车间内的建设施工成本。多个进气孔4沿内套管3轴线方向分布,且进气孔4设置在内套管3的周向上。多个进气孔4沿内套管3的轴线方向平行设置,即使得蒸汽在进入内套管3时实现分层进入,在进液管1中进行通液时,分层的蒸汽流会对液体进行逐层加热,保证流出内套管3的液体受热充分。

1-进液管2-外套管3-内套管4-进气孔5-保温层6-出液管7-进气管

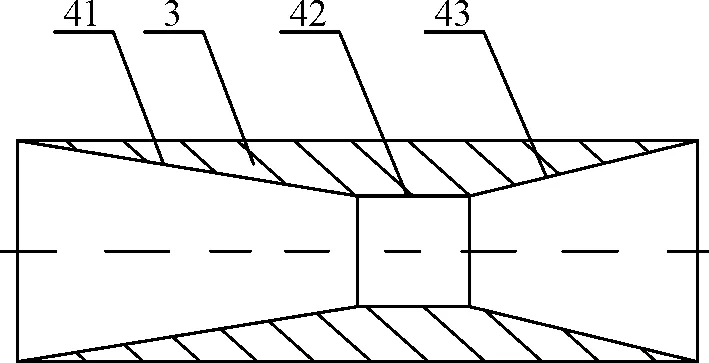

41-缩小段42-平直段3-内套管43-扩大段

本装置中,进气孔4包括沿其轴线依次设置的缩小段41、平直段42以及扩大段43,缩小段41与环空连通,扩大段43与内套管3内部连通,缩小段41的孔径沿其轴线朝靠近平直段42的方向上递减,扩大段43的孔径沿其轴线朝远离平直段42的方向上递增。高速移动的蒸汽通过进气孔4才能进入到内套管3,而自身携带初始速度的蒸汽容易将进液管1内的液体截层,即将液体截断成多个不相连的断层,严重滞缓内套管3内的液体流动;而本实用新型中的进气孔4包括缩小段41、平直段42以及扩大段43,且缩小段41的孔径沿其轴线朝靠近平直段42的方向上递减,扩大段43的孔径沿其轴线朝远离平直段42的方向上递增,使得蒸汽流的流速在进入进气孔4后实现三级变化,即蒸汽进入缩小段41后,其运动区域由原来的环空变为锥形空间,沿环空不断旋转移动的蒸汽经过缩小段41的逐步稳定转换成沿进气孔4的轴线进行直线移动,而进入平直段42后,蒸汽的流速相对平稳,而当蒸汽移动至扩大段43后,其流通区域骤然增加,进而使得蒸汽的流速骤然降低,使得蒸汽的运动趋势缓慢下来,在保证蒸汽与液体能够发生混合的前提下,避免内套管3内的液体发生截流现象。

在实际使用过程中,蒸汽进气阀门应采用柱塞阀,通过调节阀门来控制蒸汽量的变化,达到控制热水温度的目的。

4 结束语

由于工业蒸汽系统在设计、施工或运行操作过程中的缺陷或失误,为了保证系统的长期稳定运行,都需要不断结合运行经验、新工艺、新的思路来对系统进行改造、完善,因此应不断总结,不断学习、研究工业蒸汽系统施工技术,在解决问题中总结经验,提炼方法,形成各种形式的成果,并将其推广,使之在城市建设中发挥更大的作用。

TU833+.12

B

[定稿日期]2017-06-17

杨凯(1990~),男,本科,助理工程师。