中厚钢板轮廓检测中线激光端点提取算法研究

2017-11-09伍非凡胡旭晓吴跃成

伍非凡,胡旭晓,胡 远,吴跃成

(1.浙江理工大学 机械与自动控制学院,浙江 杭州 310018;2. 浙江理工大学 机械理论研究所,浙江 杭州 310018)

中厚钢板轮廓检测中线激光端点提取算法研究

伍非凡1,胡旭晓2,胡 远2,吴跃成2

(1.浙江理工大学 机械与自动控制学院,浙江 杭州 310018;2. 浙江理工大学 机械理论研究所,浙江 杭州 310018)

提出了一种基于二次投影的边缘信息提取算法,并将这种算法应用于线激光端点的坐标提取.利用面阵 CMOS 相机获取入射在中厚板带钢表面的线激光图像,利用一次投影算法对预处理后图像进行处理,提取图像中激光线中心线的纵向位置坐标,并以它为基准,上下各取2行共5行作为提取图像中激光线端点位置坐标的目标行;然后,利用二次投影改进算法对这5行激光线分别进行处理,获取每行激光线端点的亚像素位置坐标,对该坐标值进行加权平均处理,所得值即为图像中激光线的端点位置坐标.所提出的二次投影改进算法不仅实现了目前中厚板形貌的非接触式测量,也提高了实际应用的检测精度.该算法光线端点检测精度可达0.003 5 pixel,在工程中具有较大的应用价值.

二次投影;线激光;中厚板;轮廓检测;亚像素提取

传统边缘检测方法的检测精度只能达到像素级别[1],但实际生产环境对精度的要求不断提高,传统边缘检测方法已经不能满足实际测量应用的要求[2].因此,如何提高检测精度是科研领域急需解决的重要问题[3].本文提出的二次投影算法,将边缘坐标信息精确到亚像素级别,可真实地反映中厚钢板的轮廓信息 .

亚像素精度级别的传统边缘检测算法大致分为3类:矩法、插值法和拟合法[4].Tabatabai A J等提出的计算灰度矩方法对边缘信息可进行亚像素级别的定位[5].后来出现了基于空间矩[6]和Zernike正交矩[7]算法.Zernike正交矩算法是通过计算模板实现边缘定位的,计算量比空间矩小.以上3种算法只针对理想的边缘模型,相对于实际的复杂边缘存在很大误差.孙秋成等对边缘进行模糊处理,计算出的边缘模型信息更接近于真实的边缘信息[8].但是矩法也有许多弊端,首先表现为对图像噪声敏感,其次是模糊后的边缘模型参数会增多,解析解求解变得复杂和困难.插值法是对像素点的灰度值或灰度值的导数进行插值,以增加边缘像素的信息,从而实现亚像素边缘的检测.其中,学者研究较多的方法大致有3种:切比雪夫多项式插值[9]、B样条插值[10]和二次插值[11].二次插值的算法简单,运算时间短,硬件方面实现也非常方便,适合于在线检测.特别是光学系统的线扩散函数对称时,插值边缘检测的精度较高.但是,插值法同样对噪声十分敏感,不适用于噪声多的场合.拟合法通过假设边缘模型的灰度值进行边缘拟合,从而定位边缘模型的亚像素边缘.Steger C提出的双曲正切函数最小二乘拟合边缘模型,虽然可以将边缘信息定位至亚像素级别,但是其模型复杂,求解速度慢,而且对噪声也十分敏感[12].本文结合插值法与拟合法的优点,针对当前文献中拟合法的模型复杂、速度慢,以及矩法对噪声敏感的缺点,提出一种基于插值法与拟合法的二次投影改进算法,应用于线激光端点坐标提取,同时结合加权算法,将端点坐标精确到亚像素级别,从而实现端点坐标的高精度提取.

1 基于二次投影改进算法的激光线边缘位置提取

为了提高检测的准确性,本文通过分析图像中激光亮线端点区域像素点的灰度分布特点,结合插值法提出一种基于激光线边缘二次投影的激光线亚像素端点位置提取算法,将亮线端点坐标精确到了亚像素级别.

对于一幅带有激光线端点的中厚钢板图像(图像的大小为m×n),将图像中每行从左到右各像素点的灰度值投影到该行的纵坐标轴上,得到该行所有像素点灰度值的和,记为Ti,则:

(1)

式中:f(i,j)为图像中i行j列上像素点对应的灰度值;m为图像的纵向宽度;n为图像的横向宽度.对上述像素点上灰度值的累加和Ti进行对比,选取其中最大值Tk所对应的行k作为图像中激光线中心线的纵向位置坐标ik,则:

ik=k|Tk=MAX[T1,T2…Ti…Tm]

(2)

以该中心线的纵向位置坐标ik为基准,上下再各取相邻2行共5行,作为提取图像中激光线端点位置坐标的目标行,记为ik,ik1,ik2,ik3,ik4.针对上述5行的每行执行相同的后续处理,得到每行上激光线端点位置的横坐标.这里以第ik行为例加以说明.在第ik行上,截取包含激光线端点的部分进行处理,在两相邻像素点之间按照其灰度值进行等间隔线性插值,使两相邻像素点之间包含多个点,则第j列像素点之后第t个插入点所对应的横坐标为:

(3)

式中:ft(i,j)是f(i,j)与f(i,j+1)值之间插入的第t点对应的灰度值;f(i,j+1)为第i行第(j+1)列上像素点对应的灰度值;i为像素点的纵坐标;j为像素点的横坐标.

线性插值后行记为ik′.ik′上像素点横坐标x与其对应的灰度值y构成的新函数为:

(4)

对ik′进行第二次投影,将ik′上像素点的灰度值投影到横坐标轴上,得到ik′上像素点灰度值的横向分布.统计0~255灰度值范围内对于每一个灰度值,ik′行中所有等于该灰度值的像素点的个数,记灰度值为P时对应像素点的个数为NP,则:

(5)

(6)

对NP进行搜索,选取NP=1对应的灰度值P, 结合ik′上像素点灰度值的横向分布,寻找灰度值P对应的ik′上的像素点.该像素点即为ik′上激光线端点的亚像素位置点.该亚像素位置点的横坐标记为jP′.

对于目标行中剩余的4行ik1,ik2,ik3,ik4,执行与ik相同的上述操作,得到的这4行中每行激光线端点的亚像素横坐标分别为jP1′,jP2′,jP3′,jP4′.对jP′,jP1′,jP2′,jP3′,jP4′加权平均,得到最终激光线端点的横坐标jP.其加权平均算法如下:

去掉jP-2′,jP-1′,jP+1′,jP+2′中的最大值和最小值,剩下的两个值分别记为jP1,jP2,则:

jP=0.25·jP1+0.25·jP2+0.5·jP′

(7)

最终,利用该算法得到的激光线端点坐标为(jP,ik).将这种方法用于中厚钢板轮廓检测,可以提取精度比较高的中厚钢板轮廓信息.

2 基于二次投影改进算法的中厚钢板轮廓检测实验

2.1实验装置

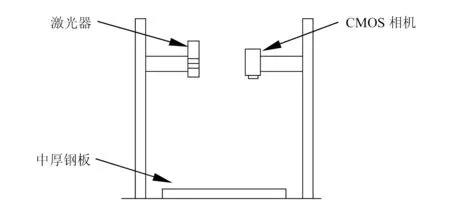

实验装置如图1所示.半导体激光器波长为650 nm,最大输出功率为100 mW.采用工业CMOS相机拍摄图像.相机的像面尺寸为10.1 mm×10.1 mm,单个像素尺寸为2.2 μm×2.2 μm.实验用中厚钢板材料为Q235B,厚度为10 mm.采用调制热处理钢板.

图1 实验装置

激光器发出的线激光照射在钢板上,用CMOS相机拍摄图像,得到含有线激光的中厚钢板图像.轮廓检测实验中首先利用二次投影改进算法提取图像中亮线两端的坐标,计算端点坐标之间的像素距离,然后通过图像像素长度和实际长度的比例关系,计算出中厚钢板轮廓的相关参数.

2.2实验图像的预处理

作为图像处理的第一步,图像预处理十分重要.好的图像预处理往往能消除后续算法遇到的很多干扰,提高后续算法的精度.本文通过图像预处理消除图像的噪声,来提高后续图像边缘提取和亚像素端点定位的精度.图2所示为预处理图像.

图2 预处理图像

2.3基于二次投影的激光线端点亚像素坐标提取

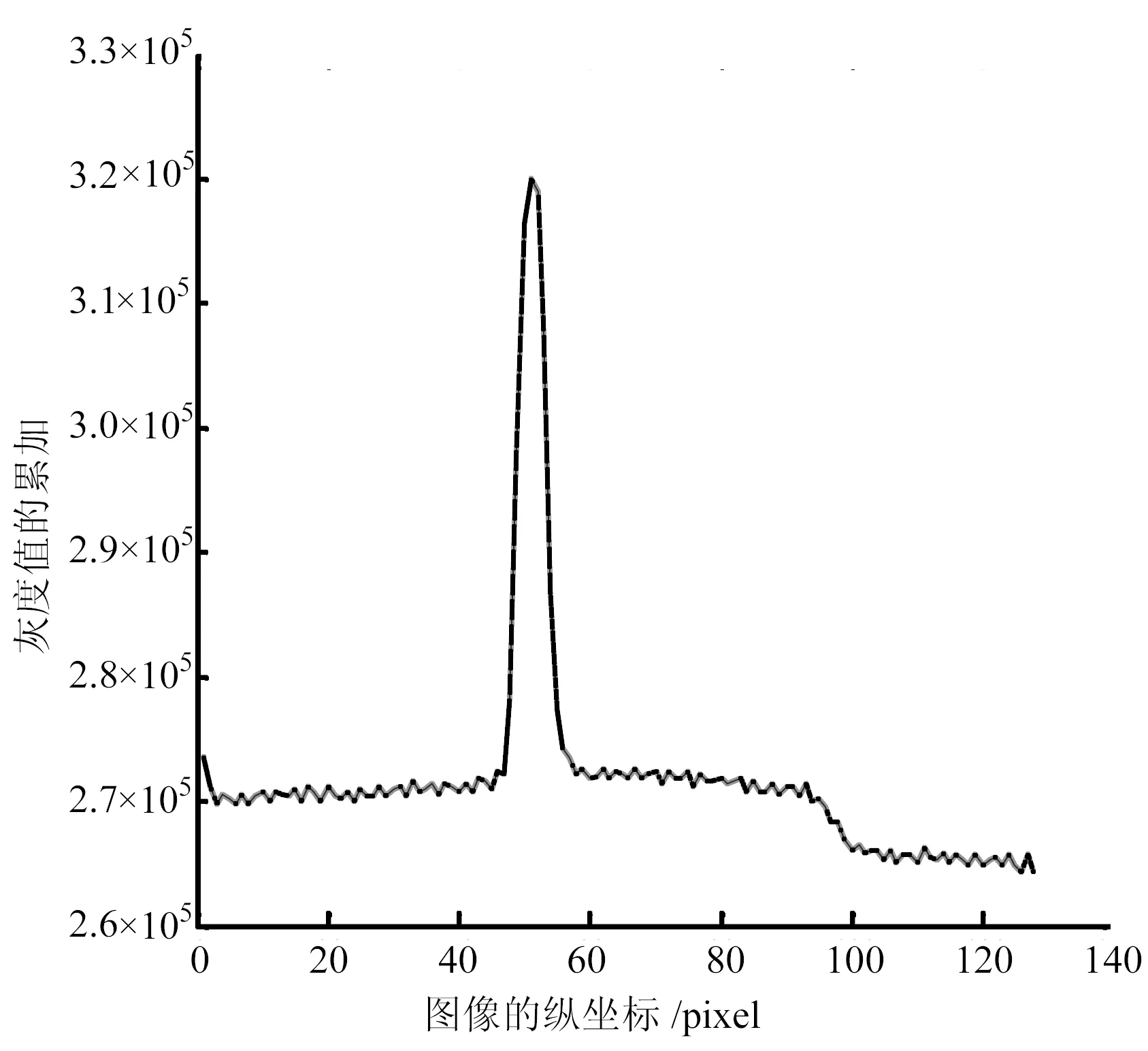

首先将预处理后图像按水平方向等分成左右两部分,然后对这两部分分别进行第一次横向投影,计算出激光线的纵坐标.这里只对左部分图像(图3)加以说明.第一次横向投影后,图像灰度的横向累加和分布曲线如图4所示.图4中峰值点对应的坐标就是激光中心线所在的行ik.为了得到激光中心线端点的横坐标,对ik行进行灰度插值,并将ik行的像素纵向投影到横坐标轴上.ik行纵向投影后,不同灰度值所对应像素点个数的分布曲线如图5所示.针对图5,利用上文寻找激光线端点横坐标的方法,可得到激光线端点亚像素横坐标jP.则激光线端点亚像素坐标为(jP,ik).

图3 截取后的左部分图像

图4 左部分图像沿横向投影后的像素累加和分布曲线

图5 第ik行像素点个数与灰度值对应的分布曲线

3 实验结果讨论

3.1实验结果分析

激光线端点位置提取的重复检测精度,取决于端点的近似提取程度和亚像素提取算法的精度.为了得到提取激光线纵向位置坐标和其端点横向位置坐标的重复检测精度,实验中对中厚钢板某一位置重复检测10次,然后利用本文提出的激光线端点位置亚像素提取算法,对所采集的图像进行处理.其处理结果如表1所示.

激光线左端点像素横坐标的平均值为:

激光线左端点横坐标重复检测精度为:

激光线右端点像素横坐标的平均值为:

表1 图像中亮线端点重复检测精度数据

激光线右端点横坐标重复检测精度为:

显然,利用二次投影算法可准确提取激光线端点的亚像素坐标,左端点的重复检测精度可达0.003 5pixel,右端点的重复检测精度可达0.168 8pixel.由此可以看出,二次投影算法不仅能将激光线端点坐标精确到亚像素级别,而且该算法的鲁棒性和稳定性较好.

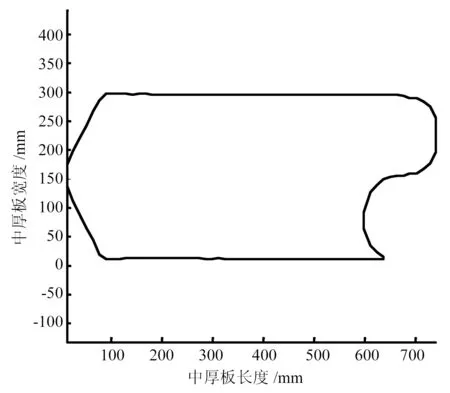

3.2实验结果验证

为了进一步验证二次投影算法的准确性,结合二次投影提取的边缘信息、钢板所在传送带的速度信息、标定的激光器相对于传送带的高度信息,最终将亮线端点的信息拟合为中厚钢板的轮廓信息.钢板的实际轮廓如图6所示.其拟合后轮廓如图7所示.

图6 钢板的实际轮廓

图7 钢板的拟合后轮廓

对比实验的拟合结果与实际轮廓可看出,运用二次投影算法所提取的中厚钢板边缘点的轮廓信息是比较准确的,本文提出的二次投影算法具有较好的工程应用价值.

4 结束语

本文提出了一种基于二次投影的激光线端点坐标提取算法.针对包含线激光的中厚钢板图像,通过图像的一次横向投影、插值、一次纵向投影提取端点坐标并加权平均,准确地将亮线端点坐标精确到亚像素级别,提高了线激光端点坐标提取的精度.实验中对中厚钢板某一位置重复检测10次,然后利用亮线端点位置亚像素提取算法,分别对所采集的图像进行处理,得到了对应的亚像素坐标.计算左右端点对应的重复检测精度可知,重复检测精度比较高.为了进一步说明算法的准确性,在实验中结合传送带速度和激光器相对于传送带的高度,对实验中待测钢板进行了轮廓拟合验证,拟合结果与实际的钢板轮廓吻合.本文所提出的二次投影算法是准确且有效的,在实际工业检测中有一定的应用价值.

[1] 康 牧,许庆功,王宝树.一种Roberts自适应边缘检测方法[J].西安交通大学学报,2008,42(10):1240-1244.

[2] 周学海,张 伍.基于Sobel算子的多尺度边缘提取算法[J].微电子学与计算机,2006,23(12):12-14,18.

[3] 杨道普,马秋禾,石 磊.边缘检测Prewitt算子的改进算法[J].测绘科学,2008,33(S1):100-101.

[4] 尚雅层,陈 静,田军委.高斯拟合亚像素边缘检测算法[J].计算机应用,2011,31(1):179-181.

[5] Tabatabai A J, Mitchell O R.Edge location to sub-pixel values in digital imagery[J] . IEEE Transactions on Pattern Analysis and Machine Intelligence,1984,6(2):188-201.

[6] Some R R,Kim W S,Kbanoyan G,et al.A software-implemented fault injection methodology for design and validation of system fault tolerance[C]// Proceedings of the International Conference on Dependable Systems and Networks. Goteborg,Sweden:IEEE,2001:501-506.

[7] Ghosal S, Mchrotra R. Orthogonal moment operators for sub-pixel edge detection[J]. Pattern Recognition,1993,26(2):295-306.

[8] 孙秋成,谭庆昌,安 刚,等.一种亚像素精度的边缘检测方法[J].北京工业大学学报,2009,35(10):1332-1337.

[9] Truchetet F, Nicolier F, Laligant O.Subpixel edge detection for dimensional control by artificial vision[J].Journal of Electronic Imaging,2001,10(1):234-239.

[10] Li Y S, Young T Y, Mageri J A. Subpixel edge detection and estimation with a microprocessor-controlled line scan camera[J]. IEEE Transaction on Industrial Electronics,1988,35(1):105-112.

[11] Baba M, Ohtani K. A novel subpixel edge detection system for dimension measurement and object localization using an analogue-based approach[J]. Journal of Optics A :Pure & Applied Optics,2001,3(4):276-283.

[12] Steger C.An unbiased detector of curvilinear structures[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,1998,20(2):113-125.

ResearchonMediumThicknessPlateLaserLineEndpointExtractionAlgorithmofContourDetection

WU Fei-fan1,HU Xu-xiao2,HU Yuan2,WU Yue-cheng2

(1.School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University, Hangzhou 310018,China;2.Institute of Mechanical Theory,Zhejiang Sci-Tech University,Hangzhou 310018,China)

This paper presents an algorithm of edge information extraction based on secondary projection, and applies this algorithm to the coordinate extraction of line laser endpoints. First plane array CMOS camera is used to collect the incident in the medium plate steel strip line on the surface of the laser image, using the first projection algorithm to deal with image after preprocessing, to extract the image of the center line of the laser line longitudinal coordinates, based on the center line of the vertical coordinates 2 of up and down the line, a total of 5 as the laser line endpoint location to extract the image coordinates of the target row, recycle the second projection algorithm to deal with the five lines of laser line, respectively for each line on the subpixel location coordinates of laser line endpoint, the weighted average of the coordinates processing, as in the image and the average laser line endpoint location coordinates. In this paper, extraction of secondary projection in the improved algorithm not only has realized the current plate morphology of non-contact measurement, also improve the detection precision that up to 0.0035pixel of the practical application, hasing great practical value in engineering.

secondary projection; laser line; hick plate; contour detection; subpixel extract

2017-05-30

浙江省自然科学基金重点项目(LZ14E050003);浙江省自然科学基金一般项目(LY13E050025)

伍非凡(1993-),男,湖北武汉人,硕士研究生,研究方向为数字信号处理.

1006-3269(2017)03-0058-05

TP301.6; TP391.4

A

10.3969/j.issn.1006-3269.2017.03.013