新型对开式自动吊卡的结构优化设计

2017-11-09张振宇申靖宇

纪 然,巴 鹏,李 雪,张振宇,申靖宇

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

新型对开式自动吊卡的结构优化设计

纪 然,巴 鹏,李 雪,张振宇,申靖宇

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

为了实现修井机排管自动化,提高修井作业效率,降低劳动成本,参考原吊卡结构,设计了一种新型自动吊卡机构.应用Pro/E对自动吊卡本体建模,并利用ABAQUS有限元分析软件对吊卡进行分析计算,在获得自动吊卡的应力云图与位移云图后,分析了吊卡的强度和刚度.针对吊卡的承载能力进行了加载实验.结果表明,该机构在结构上能够满足目前小型修井机的排管要求,可以为吊卡的设计与实验提供参考.

修井机;吊卡结构;二层平台;有限元分析;载荷试验;疲劳分析

目前,国内小型修井机的吊卡依旧依靠人工进行拆卸与安装,劳动强度大且效率低下,高温和严寒条件会显著影响修井的作业效率.动力吊卡虽然自动化程度很高,但由于其结构复杂、体积庞大而未能得到广泛的应用.在借鉴国外自动吊卡结构的基础上,本文参考侧开式吊卡结构设计一种新型自动对开式吊卡,结合机械手实现二层平台自动化排管作业.

1 自动吊卡的结构设计

吊卡主要用于油田钻井或修井作业,在提升和下放油管时,为防止油管脱落,用吊卡夹持油管进行作用.提取油管时,吊卡挂在吊环上,随吊头下行,直到吊卡落在一层平台后,人工将吊卡从吊环上卸下,并将管柱接头坐落的吊卡挂到吊环之上,由电控执行器控制吊卡双边锁紧.当吊头到达二层平台时,机械手完成夹取油管作业.此时,一层平台的工人需将自动吊卡放置在管柱接头座下,使自动吊卡处于双边锁紧状态,以避免油管断开连接后掉入井下.人工旋拧管柱接头,使管路断开,工人在一层平台上手工完成排管后,自动吊卡接收信号后双边张开,机械手进行指定位置的自动排管.下放油管的过程就是提取油管的逆过程,不在赘述.吊卡的工作流程如图1所示.

图1 吊卡的工作流程

本文主要参考侧开式、对开式吊卡结构,设计一种可满足实际工程需求的对开式自动吊卡.其根本目的是取代二层平台上的工作人员并与一层平台上的工作人员配合,实现自动控制吊卡开合,同时与机械手协同完成自动排管作业.原吊卡的技术规范如表1所示.

表1 原吊卡的技术规范

根据国家标准选取的钻杆外径为60 mm,质量为15.475 kg/m,壁厚为9.19 mm,内径为54.64 mm,管体截面积为18.44 cm2.以井深1 000 m计算,钻杆总质量为15 475 kg.其对应重力为154.75 kN.

GB/T6292-93国家标准规定的套管吊卡承受最大力为1 350 kN[1].考虑到安全因素,本文取安全系数为2,则吊卡承受的力F=309.5 kN,符合国家标准.

2 自动吊卡的有限元分析

通过力学分析零件应力应变的方法过于复杂,零件的实际工作情况难以模拟,并且计算结果与实际结果有较大偏差.采用有限元软件ABAQUS进行分析,将复杂零件离散为大量的单元,模拟真实工作环境,既可提高计算速度,也能够提高结果的精度[2].

2.1建立有限元模型

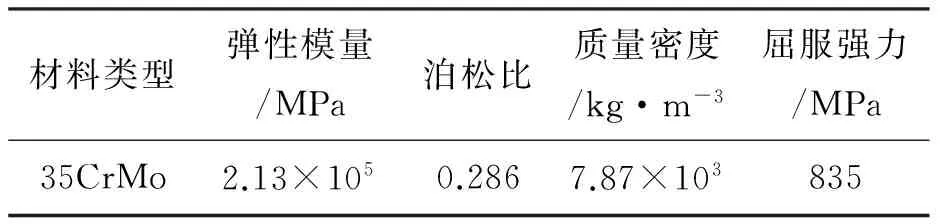

根据吊卡的实际工作条件,本文采用Pro/E软件建立对开式吊卡的三维模型,包括吊卡主体、吊卡活门、轴、键、螺母.将三维模型导入有限元软件ABAQUS的装配模块中,并设定吊卡的材料属性(表2).

表2 吊卡的材料属性

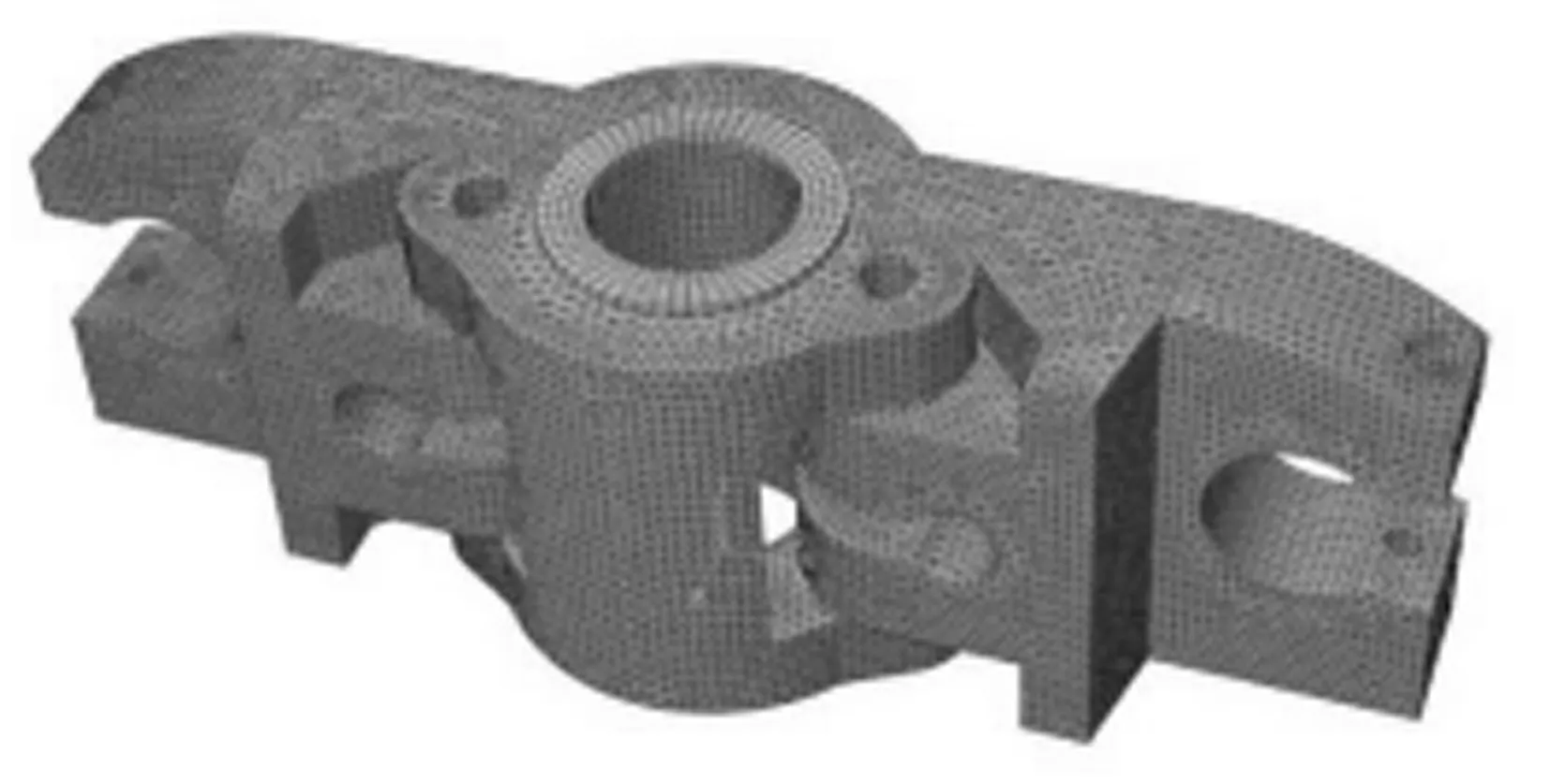

在属性模块中定义吊卡的材料属性,创建并分配截面特征,然后进行网格划分.网格单元类型的选择应综合考虑结构的类型、形状特征、应力变形特点、精度要求和硬度条件等因素[1,3].对吊卡的主要受力部位采用六面体单元划分网格;对吊卡的非主要受力部位采用四面体单元划分网格.考虑到键与轴和吊卡活门紧紧相连,而且螺母为标准件,因此可以将轴、键、螺母视为刚体而不再进行对应网格的划分.吊卡主体的有限元网格划分如图2所示.

图2 吊卡有限元网格划分模型

为了得到吊卡的应力云图与位移云图,本文选择静力分析方法,并设置场输出变量为应力变量与位移变量.

吊卡承受的力为309.5 kN,钻杆坐落于吊卡端面.因此,吊卡的工作载荷为吊卡端面承受载荷.吊卡的工作载荷为:

(1)

式中:D1为吊卡端面外径,mm;D2为吊卡端面内径,mm.

将吊卡吊耳固定,添加固定约束,对吊卡的端面施加44.78 MPa的额定;考虑到吊卡变形时的位移和载荷,且吊头提升速度为0.23~1.28 m/s,给予吊卡一个最大速度(1.28 m/s),分析吊卡的应力应变情况.

2.2有限元分析结果

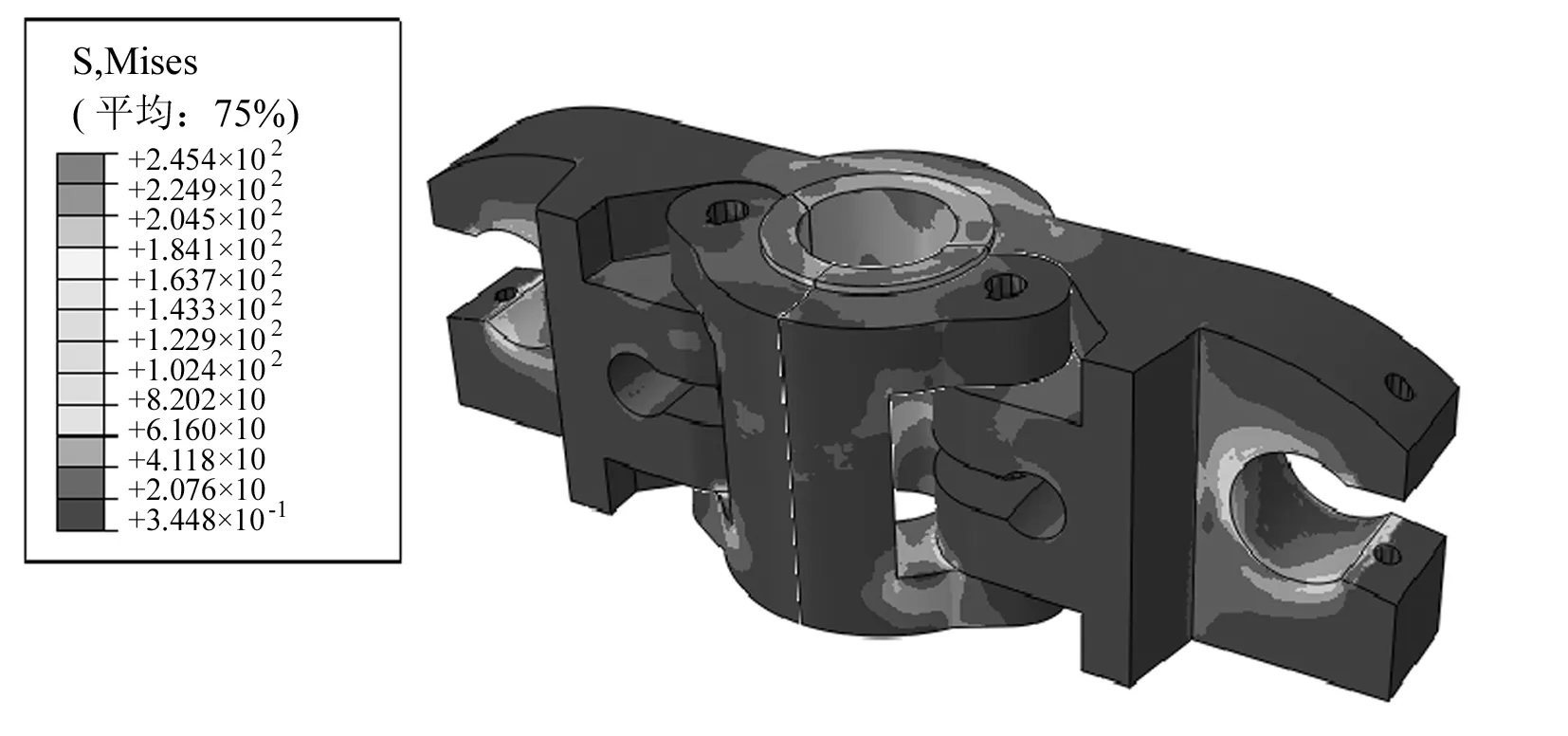

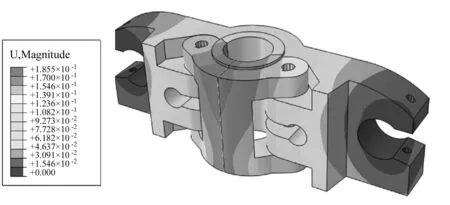

通过ABAQUS有限元软件分析,得到了施加44.78 MPa额定载荷时吊卡的应力云图(图3)和位移云图(图4).

图3 吊卡额定载荷下的应力云图

图4 吊卡额定载荷下的位移云图

当吊卡速度为1.28 m/s时,其所能承受的最大载荷可根据最大应力变形求得.此时,吊卡的应力云图如图5所示;位移云图如图6所示.

图5 最大速度下吊卡的应力云图

图6 最大速度下吊卡的位移云图

分析结果显示:对吊卡施加额定载荷时,集中应力主要出现在主体两侧和中间受力部位,最大应力值为102 MPa,远小于材料的屈服强力;同时,吊卡的最大位移为0.186 mm,根据吊卡的基本尺寸与材料特性,从位移云图中未看见明显的变形,该吊卡可满足静强力与刚度要求;考虑到自动吊卡的应用范围最大化,吊卡最大速度下的应力和应变分别为227 MPa和2.30 mm.显然,这种情况的最大应力是额定载荷的5倍,远远满足了小型修井机的工况需求.

3 自动吊卡的疲劳载荷计算

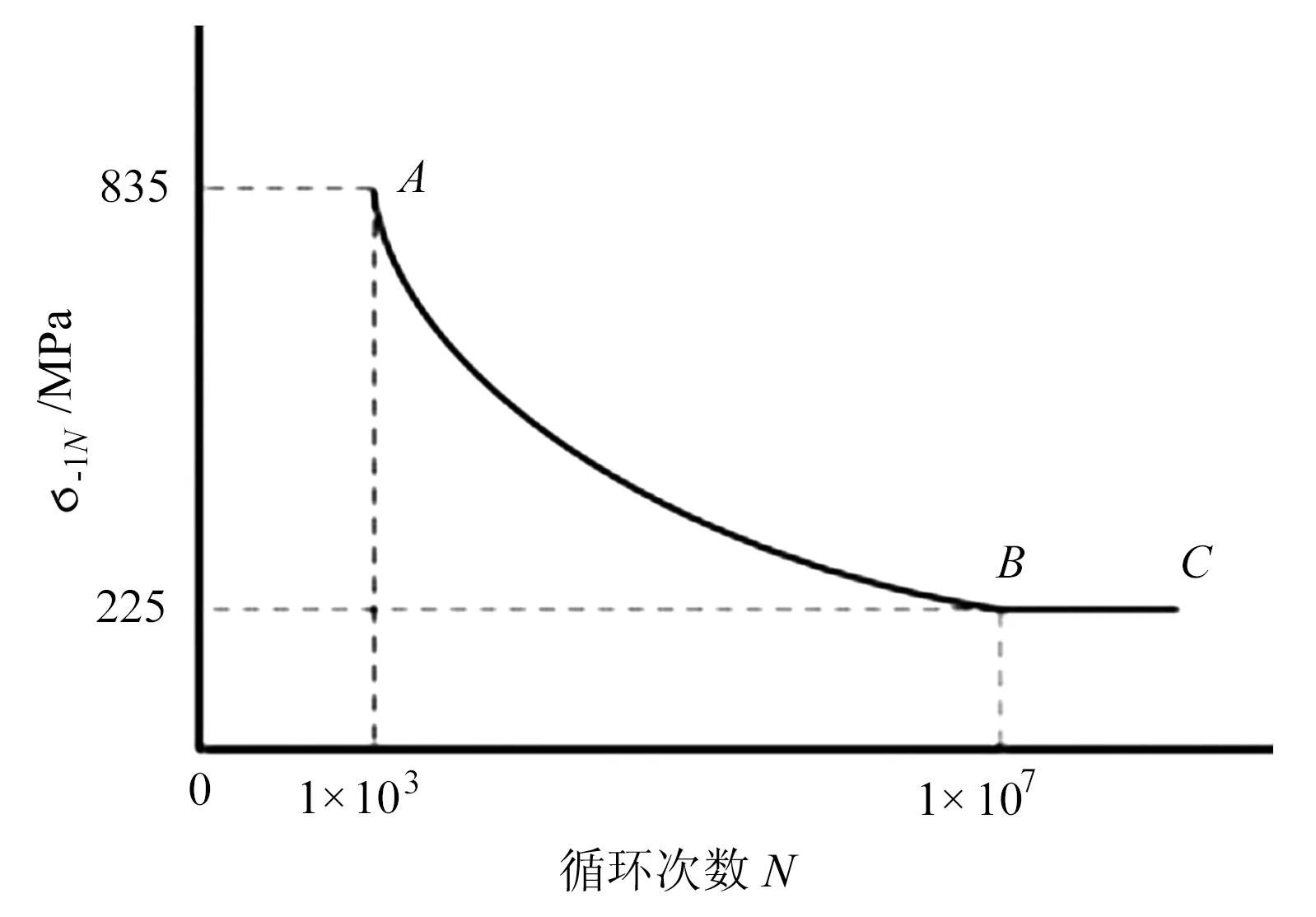

考虑到疲劳破坏与循环次数的关系,只有在给定循环特性的条件下,通过不同应力水平的吊卡寿命试验,才可得到变应力下的极限应力.在计算吊卡的疲劳强力时,需要用系数加以修正[4-5].疲劳曲线由两部分组成:在循环基数N0右边区域(称为无限寿命区),循环次数N可无限大;在循环基数N0左边区域(称为有限寿命区),有:

(2)

式中:σ-1N表示材料循环次数为N时的疲劳极限;m和C均为材料常数.

对于有限寿命区的疲劳曲线,每给定一个循环次数N都可找到产生疲劳破坏的最大应力σ-1N.由此,循环次数为N时条件疲劳极限的疲劳曲线方程为:

(3)

式中:材料常数m与应力状态、材料性质和热处理方法有关,通常钢制零件受弯曲应力时取m=9;对于硬度≤350 HBS的结构钢,N0≈107;σ-1为N0时的疲劳极限[6-8].自动吊卡的疲劳曲线如图7所示.

图7 自动吊卡的疲劳曲线

分析结果显示,102 MPa的吊卡最大应力小于疲劳极限,处于无限寿命区,满足了吊卡工作要求.

4 结束语

(1)新型对开式吊卡结构简单,能够完成提取与下放油管作业,在功能上可以与二层平台机械手协同作业,完成自动排管要求.

(2)通过ABAQUS软件对自动吊卡有限元分析计算可知,自动吊卡设计方案可行,能够满足工程吊卡强力与刚度的设计要求.

(3)运用ABAQUS有限元分析软件对自动吊卡进行分析可行且有效,对提高机械结构设计效率和实际工程应用具有一定的指导意义.

[1] 金嘉琦,罗 恺,冯 喆.基于Workbench的修井作业车吊卡有限元分析[J].沈阳工业大学学报,2014,36(3):286-290.

[2] 蒋小利,江志刚,张 华.应用ABAQUS的液压挖掘机动臂有限元分析[J].现代制造工程,2014(7):109-113.

[3] 程 杰,袁祖强,陆金桂.基于Abaqus的大型风力机叶片有限元分析[J].机械设计与制造,2012(5):14-16.

[4] 陈 飞,裴峻峰,郑庆元,等.自动吊卡系统的可靠性分析[J].常州大学学报(自然科学版),2014,26(2):48-52.

[5] 李雪辉.吊卡结构有限元分析[J].石油机械,1988,16(10):6-10.

[6] 牛文杰,白永涛,余焱群.新型对开式动力吊卡的研制[J].东华大学学报,2016,42(4):512-517.

[7] 高 胜,孙 冠,常玉连,等.动力开合式吊卡的平衡分析与研究[J]. 石油机械,2011,39(6):29-32.

[8] 黄安贻,田肖祝,齐 伟,等.新型吊卡翻转机构的优化设计和研究[J].机械设计与制造,2016(12):13-16.

StructuralOptimizationDesignofNewTypeAutomaticElevators

JI Ran,BA Peng,LI Xue, ZHANG Zhen-yu,SHEN Jing-yu

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

To automate the workover rig, improve workover efficiency and reduce labor costs, the author designs a new type of automatic elevator mechanism based on the original elevator structure. Applicating Pro/E to model the automatic elevators, using the ABAQUS finite element analysis software to analyze and calculate the model, obtaining the stress cloud diagram and displacement cloud diagram of the automatic elevator and analyzing strength and stiffness of the automatic elevator by cloud diagram. A load experiment was carried out on the carrying capacity of the elevator. The results show that the device can meet the requirements of the current small workover rig and provide a reference for the design and experiment of the elevator.

workover rig; structure of elevator; two-tier platform; finite element analysis; load test;fatigue analysis

2017-07-16

纪 然(1992-),男,辽宁朝阳人,硕士研究生,研究方向为机电装备与自动化技术.

1006-3269(2017)03-0010-04

TH69

A

10.3969/j.issn.1006-3269.2017.03.003