大规格高镁铝合金扁锭熔铸关键技术与实践

2017-11-09梁鲁清

梁鲁清

(青海桥头铝电股份有限公司,西宁810100)

大规格高镁铝合金扁锭熔铸关键技术与实践

梁鲁清

(青海桥头铝电股份有限公司,西宁810100)

通过大规格高镁合金扁锭熔铸关键工艺技术研究,在试制过程针对产品出现的主要质量缺陷进行分析,制定相应解决措施,生产出合格产品,形成批量生产工艺技术标准。

高镁合金;粘度;漏铝;钠脆;塌裂;疏松;控制措施

0 前言

Al-Mg合金是以铝为基体,以Mg元素为主要合金元素的铝合金,在合金分类上属于5系铝合金,属于不可热处理强化合金。该系合金密度小,强度比1系和3系铝合金高,属于中高强度铝合金,具有良好的成型加工性能、抗蚀性、焊接性和抗疲劳性能。高镁铝合金(Mg含量大于3%),在现有国际合金牌号中,有24种合金属于高镁合金[1、2]。研究表明[3、4],随着Mg元素的升高,铝镁合金不但具有优异的成形性及抗腐蚀性,合金的铸造性能更好、强度更高,当Mg控制在4%~5%范围,合金的抗拉强度达到最高值,因此被广泛应用于交通、航空、航天构件与船舶等领域。目前随着合金用途、材料大型化以及整体加工成型技术的日益成熟,高性能铝合金厚板、超厚板的重要性越来越突出,对加工用铸锭坯料的尺寸要求也越严格。对于高镁、大规格的铝合金铸锭的生产,从设备工装、工艺技术、产品质量及生产控制等方面都提出了较高要求,本文就青海某铝业公司开发船用板、油罐车、易拉罐罐盖用大规格5系高镁合金(5083、5182合金)扁铸锭关键工艺技术控制进行了研究与探讨。

1 高镁元素对生产合金扁锭的影响

1.1 合金熔体黏度增大

研究表明,随Mg含量增加(2.5%~5%),Al-Mg合金的黏稠性增大,流动性相对变差[5、7]。主要原因是熔炼过程中形成的氧化层和夹杂物引起的。由于Mg与氧的亲和性,Mg引起熔体中氧化夹杂物的形成,同时表面生成的氧化膜不能阻止Mg继续氧化而生成疏松多孔的氧化膜。

1.2 除气效果变差

众所周知,铝熔体最好的除气(H)方式是用Cl或惰性气体N、Ar,铝镁合金是不能用N气精炼的,因用N气精炼会生成氮化镁,会使熔体更加黏稠。在用Ar、Cl气体精炼时,由于高镁合金较高的黏稠性,会使精炼介质不能充分弥散溶解到熔体中,加之气体的吹入,也会降低溶体温度,精炼气体与H接触的机会减少,除氢效果就会变差。

1.3 除渣效果变差

熔体夹杂与熔体动力黏度关系研究结果证明[6],铝熔体的黏度愈大,夹杂物半径越小,熔体与夹杂物的重度差越小,夹杂物沉浮速度越慢,并随着温度的降低,除杂的效果越差。

铝熔体除渣方法常用熔剂精炼法,相对比气体除渣效果高。高镁合金由于黏稠性大,杂质被吸附的阻力增大;如果熔体温度再偏低,熔剂的溶解作用减小,就会影响除渣效果。

1.4 扁锭大面易产生皱褶缺陷

研究表明[6],高镁合金黏稠性也是扁锭大面表层产生皱褶的重要原因。由于高镁合金熔体黏度大、流动性差,在浇注过程中,熔体流速慢,结晶器漏斗两侧液面的温度比其他部位要低(10~15℃),使该部位来不及新熔体补充更新形成较厚、疏松的氧化镁层膜,在熔体表面张力的作用下,氧化膜拉断随熔体翻卷至铸锭表面时,由于冷却收缩力的作用,铸锭表面形成皱褶缺陷。

1.5 增大钠脆缺陷

钠在铝中一般以金属间化合物NaAlSi状态存在,几乎没有游离单质钠存在,不会产生钠脆,对铸锭成形与后续轧制加工裂纹产生影响不大。但在含镁的铝合金中Mg与NaAlSi会发生化学反应:

游离出的单质钠在合金晶界上形成不连续的脆性球状质点,使该区域产生应力集中,使铸锭在铸造过程容易开裂不易成型,且在铸锭后续热轧中易产生板材开裂缺陷。这种缺陷并随着合金熔体NaAlSi与Mg含量的升高而加剧。

2 大规格扁锭成形的难点

高镁合金由于镁、锰、铬含量较高,铸造时形成的液穴较深,热敏感性较其它合金更强,铸造过程极易出现热裂。特别是大规格、宽厚比大的铝镁合金扁锭,不仅易出现锭尾热裂,又由于扁锭规格大,如果冷却强度过大,产生底部翘曲过大引起漏铝;冷却强度如果不足,铸锭强度无法满足应力释放要求,会导致铸锭底部中间塌陷开裂,严重的会使裂纹扩展至铸锭浇口部,造成铸锭通裂。

任何生产方式出来的铝合金铸锭都会存在各种微缺陷,如疏松、夹杂、裂纹、冷隔等,铸锭本身内部也存在铸造应力。当这种残余应力极易在各种微缺陷上产生应力集中,铸锭易产生脆性冷裂,还会引起铸锭发生几何变形进而产生铸锭底部翘曲、铸锭大面凹陷等缺陷,这种问题又随着铸锭尺寸和宽厚比的增加进一步加剧。

3 扁锭生产中的问题及解决办法

公司于2016年开始研发试制罐盖用5182、船用板5053高镁大规格(630mm×1800mm、630mm×2130mm)铝合金扁锭,在试制过程中主要出现以下问题。

3.1 扁锭铸造成型困难

3.1.1 角部漏铝

漏铝特征及原因:当启车铸造至260mm时发现角部漏铝严重,如图4,铸造失败。分析认为,铸造采用可调式结晶器,该结晶器四个角部是铝材质,相对石墨材质,导热系数相差过大,且摩擦力相对增大,造成角部冷却收缩与大小面不同步,导致漏铝。

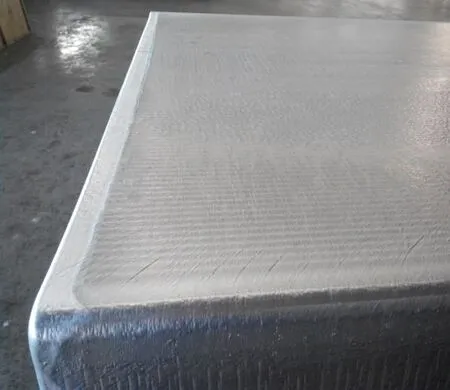

我们提出的解决措施如下:在结晶器角部铝材质周围涂抹润滑油,提高润滑效果;(2)调整铸造工艺参数,启车速度由原32mm/min调整到35mm/min,冷却强度由启车时的58m3/h降至55m3/h。随着铸长增加,逐步提升铸速与冷却强度,当铸长达到240mm时,铸速达到51mm/min,冷却强度达到133m3/h时,铸造参数处于稳定状态。这样既降低铸锭角部接触面积,又保证角部间隙,达到减少铸锭与结晶器角部面的摩擦与不漏铝缺陷,同时冷却强度的缓慢降低,提高锭内温度,有效抑制锭尾过度翘曲。通过上述措施,铸锭角部质量得到明显改善,如图2所示。

图1 铸锭角部漏铝

图2 措施调整后铸锭角部质量

3.1.2 铸锭大面底部塌陷开裂

裂纹特征及原因:从铸锭大面底部产生的塌陷开裂位置与特征分析,缺陷位置通常在大面底部中间处,特征是大面中间与铺底面中间塌陷开裂,在裂缝两侧存在收缩的现象,裂纹从铸锭两大面底部沿大面中心纵向扩展至浇口部,导致铸锭通裂,如图3。

图3 铸锭大面底部塌裂

分析认为,LHC低液位铸造,浇铸开始铺底至稳定阶段,主要由于铸速过快、大面冷却强度偏低、水质问题、加之浇注过程铝液填充时间短,大面底部形成的扇形蒸气屏障不够长,导致薄膜沸腾不足造成中间塌陷开裂缺陷。裂纹在铸锭内部应力的作用下继续沿裂纹源扩展延伸至整个大面,形成铸锭通裂现象。

解决措施:由于铸锭热裂、锭尾塌陷与翘曲漏铝缺陷的产生原因是相互矛盾的,因此在解决锭尾塌裂时要综合考虑其它两缺陷。(1)在预防角部漏铝缺陷产生的条件下,调整铸造工艺参数,启车速度由原32mm/min调整到35mm/min;(2)大面中部采用隔二堵一水孔措施,大面两角部隔一堵一水孔办法,这样可相对降低大面中部的冷却与结晶收缩量,适当降低铸锭尾部的翘曲;(3)增加结晶器充液时间,从原来的58mm/min调整到62mm/min,增大铸锭尾部沸腾膜的面积与厚度,降低启车过程锭尾的热传递,减少锭尾翘曲与裂纹的产生。

3.2 钠含量超标

用户反馈我公司生产的5083合金扁锭热轧过程出现严重裂边缺陷,如图4所示。通过分析造成此扁锭质量缺陷的原因主要集中在碱金属Na元素可能超标所引起的。

图4 热轧板材裂边

对部分扁锭钠含量进行抽检检测,结果如表1所示。

表1 5083合金Na含量分析报告

轧制板材裂边深度与Na含量的关系(同行业厂家实验测数据)如表2所示。

表2 板带裂边深度与Na含量的关系

从表1、2可得出,公司供给用户5083合金扁锭经热轧后板材出现严重裂边的主要原因是扁锭中Na含量过高造成。

3.2.1 Na的主要来源

经分析,Na的主要来源:(1)电解原铝、铝锭;(2)金属溶剂。检测分析公司电解原铝液中Na含量平均在30~45×10-3mg/g,铝锭中的平均含量为5×10-3mg/g,外购金属溶剂(覆盖剂、精炼剂、打渣剂)中的平均含量为125×10-3mg/g。

3.2.2 解决措施

(1)电解原铝入炉前进行除Na预处理,采用RAM除碱设备。原铝液经处理后,Na含量降到2×10-3mg/g以下;(2)金属熔剂采用无Na熔剂;(3)炉内采用氩气透气砖精炼、炉外在线精炼采用Hycast氩气精炼装备及工艺。

3.3 铸锭组织疏松缺陷

3.3.1 疏松特征及产生原因

将铸锭试样片车铣面后,经碱水溶液浸蚀后,观察到试样表面上所存在的黑色针孔状疏松(如图5),经过级别对比,属于较严重的三级疏松。

图5 铝镁合金疏松组织

经分析产生疏松的主要原因是,由于高镁合金固有特性,即黏稠、流动性差、氧化夹渣、吸氢严重;加之扁锭尺寸偏大、熔体温度分布均匀性差,铸造过程熔体结晶补缩慢等,易造成收缩疏松和夹杂、夹气疏松。

3.3.2 疏松对材料性能的影响

金属加工变形后,疏松有的能被焊合,有的不能被焊合,不能被焊合的疏松往往成为裂纹源。变形量较大时,几个邻近的疏松可能形成小裂纹,进而相连形成大裂纹,导致加工制品报废。如果疏松没形成大裂纹,也不同程度降低制品的质量。

3.3.3 疏松的防止措施

(1)适当提高浇注温度,降低浇注速度。提高高镁合金熔体的流动性与补缩性能;(2)控制正常浇铸开始温度与铸造结束温差,始终控制在±2℃。提高熔体补缩稳定性能;(3)加强熔体精炼,杜绝使用氮气及含Na、Ca的金属精炼剂。以防生成氮化镁增加熔体的黏度及夹渣的升高;(4)熔体不能过热,停留时间不能过长,以防熔体过热产生的疏松缺陷;熔体浇铸过程表明使用无钠覆盖剂,可防止熔体因吸收大量气体产生的气体疏松缺陷。

3.4 优化后的熔铸工艺与产品质量

3.4.1 熔铸工艺

通过高镁合金熔炼、精炼、铸造工艺的不断优化与摸索,最终形成生产大规格高镁合金(主要是5182、5083合金)生产工艺技术标准。主要生产工艺条件如下:

(1)原铝除碱工艺。除碱介质:AlF3(粉粒状)+Ar(气态);用量:AlF3∶75g/t·Al;Ar气:130L/t·Al;精炼时间:20min/6t·Al。

(2)熔体熔炼工艺。熔炼温度740~750℃,熔炼时间不超过60min,电磁搅拌20min。熔炼、扒渣、取样合格后,熔体表面覆盖一层无Na覆盖剂,用量1.5kg/t·Al。

(3)熔体精炼工艺。保温炉内:精炼温度730~735℃;精炼时间20~30min;精炼方法:炉底透气塞10个,介质:Ar气,用量:4.5L/min。另加载Ar喷粉(无毒高效精炼剂)精炼,精炼剂用量:1.0kg/t·Al。炉外在线熔体净化处理:除气装置:Hycast I-60 SIR除气箱;除气介质:Ar气;用量:120L/min;除渣装置:深床过滤箱;熔体温度:720~725℃。

(4)铸造工艺,如表3。

表3 大规格高镁合金扁锭铸造工艺

3.4.2 产品质量

大规格高镁合金(5182、5083)扁锭经外观质量检测与内部质量分析,质量指标如下:外观尺寸与外观质量合格;内部质量:化学成分符合用户要求。晶粒度1级,疏松1级,氢含量0.11mL/100g·Al,无裂纹、夹渣、气孔、羽毛晶等缺陷,碱金属Na<3× 10-3mg/g,Ca<1× 10-3mg/g,Li<3× 10-3mg/g。满足用户要求,优于行业标准。

4 结论

(1)高镁合金熔体具有黏度大、流动性差等特性,易产生夹渣、吸氢、组织疏松等缺陷。扁锭生产过程适当提高熔体温度,加强熔炼与熔体净化处理,控制浇铸速度等参数。

(2)高镁合金易产生钠脆性,造成铸锭裂开及加工板材的深度裂边缺陷。必须加强对原辅材料中Na、Ca、Li等碱金属的控制,生产中采取除碱工艺,严控合金中碱金属元素不能超过5×10-3mg/g。

(3)大规格铝合金扁锭,特别是宽厚比加大的铸锭成形较为困难。选择合适的结晶工装,配比合适的铸造工艺技术参数,可预防漏铝、大面通裂等质量缺陷。

(4)高镁合金熔体净化处理,最好采用先进的除气、除渣(深床过滤)工装与工艺技术。

[1]蔡辉,林顺岩.5182铝合金材料的研究现状[J].铝加工,2012,209(6):21-25

[2]王滨滨.高镁铝合金的钠脆性[J].黑龙江冶金,2009,29(3):12-14

[3]王莉.Al-Mg合金的组织及力学性能[J].轻合金加工技术,2005,33(11):46-53

[4]周庆波,张宏伟,冷金凤,等.化学成分对5083铝合金性能的影响[J].轻合金加工技术,2007,35(10):33-34

[5]Nam-Seok Kim.Effect of Mg contents on fluidity of AlxMg alloys[C].China Foundry,Nov2013,Vol.10 Issue 6:355

[6]李春生,刘海鸥,赫微,等.铝合金熔体的黏度及其影响因素[J].轻合金加工技术,2005,33(10):22-25

[7]所亚南.过度熔炼对铝合金组织与性能的影响[J].铝加工,2015,222(1):33-35

[8]武元.提高3104铝合金扁锭质量的生产实践[J].铝加工,2015,223(2):22-25

Melting and Casting Technologies and Practices for Large-sized High-magnesium Aluminum Alloy Flat Ingots

LIANG Lu-qing

(Qinghai Qiaotou Aluminum&Power Co.Ltd,Xining 810100,China)

Key casting technology for large-sized high-magnesium alloy flat ingot were researched.Major quality defects of the prod⁃ucts during manufacturing were analyzed,and corresponding solutions were formulated.Qualified products were made,and technolo⁃gy standard for batch production were formed.

high-magnesium alloy;viscosity;leakage of aluminum;sodium brittleness;crack down;porosity;control measures

TG292

B

1005-4898(2017)05-0045-06

10.3969/j.issn.1005-4898.2017.05.09

青海省重点研发与转化技术项目(2016-GX-C3)。

梁鲁清(1968-),男,山东单县人,硕士,高级工程师。

2017-08-10