复合电位电偶腐蚀控制技术

2017-11-09马青华

马青华

复合电位电偶腐蚀控制技术

马青华

(海军装备技术研究所,北京 102442)

对复合电位电偶腐蚀控制技术的原理及技术特点进行介绍,阐述了该项发明的用途,并通过消除和减缓电偶腐蚀的两个应用实例,说明了其应用方法和应用效果。该技术是一项针对异种金属之间电偶腐蚀的防腐蚀新技术,其基本原理是通过在电偶阴极上连接复合阳极使其极化形成复合电位,降低电偶阴极的电位,从而减小或消除其与电偶阳极的电位差,来实现对电偶腐蚀的控制,解决了其他防腐蚀技术难以解决的因耐蚀金属材料应用引起的电偶腐蚀问题。该技术有别于阴极保护思路,针对电位差这一电偶腐蚀源进行腐蚀控制,丰富了电化学保护方法内容。实际应用结果表明,该技术不仅为异种金属之间电偶腐蚀控制提供了解决措施,也为材料电化学匹配提供了一种等电位平衡的设计思路。

复合电位;电偶腐蚀;腐蚀控制

在恶劣的海洋环境中,要达到对装备长久的可靠防护,需要进行装备的系统性防腐蚀设计。随着钛合金、铜合金和不锈钢等耐蚀材料在海洋船舶及工程结构上的广泛应用,这些在海水中电极电位较高的金属材料常会导致与之相连接的钢铁结构产生电偶腐蚀。尽管设计时异种金属之间的绝缘很受重视,绝缘设计规范与安装要求也很严格,但由于腐蚀产物半导体作用、连接紧固件误导通、阴阳极之间意外搭接等原因,实际上难以做到有效绝缘,导致阴阳极间形成电子电流通路。钢铁结构表面的局部涂层,因钢/涂层界面产生不可逆的膜下电化学腐蚀破坏,失去了应有的保护作用,导致电偶腐蚀发生。最典型的是钛合金材料应用,由于其与钢铁结构的电位差较大,引起的电偶腐蚀问题更加突出。

针对这类电偶腐蚀问题,相关单位进行过一些传统电化学保护研究[1],除要求加强绝缘外,推荐使用牺牲阳极阴极保护方法[2-3]。例如,北京航空航天大学刘建华等人[4]研究了一些高强合金与TC2钛合金之间的电偶腐蚀规律,探讨了腐蚀电位差与电偶电流密度的关系。大连理工大学彭乔等人[5]进行了碳钢/钛在海水中的电偶腐蚀和阴极保护的研究,得出了保护电流密度与保护电位、保护度之间的关系。中国海洋大学郭庆锟等人[6]进行了纯钛和Q235钢在海水中电偶腐蚀的电化学数据研究。洛阳船舶材料研究所王曰义等人[7]就全钛冷凝器对冷却系统中其他结构材料的电偶腐蚀进行了一些绝缘措施研究。

牺牲阳极阴极保护是海洋环境水下钢铁结构的常用保护方法[8-9],通过改变金属电位起保护作用[10],影响钢铁表面点腐蚀敏感性[11]。虽然牺牲阳极阴极保护技术可以实现在海水水环境下单种金属的理想保护,却因无法进行理想保护设计,难以解决电偶腐蚀问题,尤其对低合金高强钢的电偶腐蚀问题。除阳极钢结构因要避免氢脆[12-14]导致电位低值受限外,还缘于下列原因。

1)阴极与阳极之间因难以做到有效绝缘导致绝缘效果不确定。大多数绝缘措施在长期使用后绝缘效果均有从好变差的过程,绝缘效果充满不确定性。因此牺牲阳极阴极保护设计遇到两难境地:倘若按绝缘状态对阳极结构进行保护设计,这样在绝缘失效时会因保护电流通过阴极流出而使阳极局部欠保护;倘若按绝缘失效状态设计,又会因绝缘效果好导致钢铁结构过保护而可能产生氢脆隐患。实际牺牲阳极阴极保护设计一般采取按绝缘状态设计的保守方法,因而只能起到在一定程度上减缓电偶腐蚀的作用。

2)绝缘失效后阳极结构上出现电位梯度。阳极结构上电位梯度形成是腐蚀电流作用的结果,腐蚀电流从连接部位就近在电阻小的局部通过,导致低合金钢结构上电位呈梯度分布,电位梯度又导致腐蚀出现严重程度上的梯度变化规律,因而钢铁结构上靠近耐蚀金属的部位腐蚀最严重。实际体系为多种金属相连接的复杂体系,且阳极结构复杂,电位分布情况更为复杂。这些情况导致无法确定阳极结构上各部位的理想保护电流值,因而难以实现理想的牺牲阳极阴极保护设计。

鉴于上述原因,海水环境中装备的电偶腐蚀控制成为腐蚀防护技术难题。

1 电偶腐蚀分析

以钛合金/低合金钢电偶对为例。根据电偶腐蚀理论,异种金属之间出现电偶腐蚀须具备三个条件:一是存在较大的电位差(一般认为电位差小于30 mV时,电偶腐蚀作用可以忽略),钛合金与低合金钢的电位差高达700 mV,满足电偶腐蚀的电位差条件;二是电解质溶液介质,海水是良好的电解质溶液,满足电偶腐蚀的介质环境条件;三是电子电流通路,虽然海水是导电的,但由于海水中氯离子和钠离子的离子浓度相差很大,海水形成的离子电流通路不具备电流持续性,含氯化钠的海水在异种金属之间又不能形成盐桥效应,不会形成腐蚀所需的电子电流通路。由此可见,产生电子电流通路是发生电偶腐蚀的关键。

尽管一般情况下异种金属间都会采取绝缘层隔离措施,干态下绝缘效果较好,但在湿态下,尤其在绝缘层使用较长时间后,绝缘效果就下降。为验证绝缘失效产生的电子电流通路,笔者进行了钛合金、不锈钢和紫铜与低合金钢之间绝缘情况为期4年的实验。绝缘介质是干态绝缘的薄石棉垫片,试验时对石棉垫片点浸海水,测量异种金属之间导电性的变化,最后通过电化学微扰分析进行理论研究。结果发现:导电性经历了干态绝缘,初始时海水导通,然后电阻渐渐增大,1~2月后几乎再现绝缘,再然后电阻慢慢下降,最后几乎导通的过程。分析认为:初始时的导通是由于海水的离子导电性,后来因为水在铁的腐蚀过程中逐渐成为结晶水,离子变少而电阻增大直到几乎绝缘,再后来可能由于腐蚀产物中的铁呈中间价态,腐蚀产物表现为半导体,电阻下降呈几乎导通状态,形成了电偶腐蚀所需的电子电流通路。在电偶对电位差作用下,钢铁结构上就产生腐蚀电流。鉴于上述原因,笔者在工程实践中发现,异种金属之间电偶腐蚀作用几乎很难避免,只是在影响程度上存在差别。

2 复合电位电偶腐蚀控制技术及特点

2.1 技术介绍

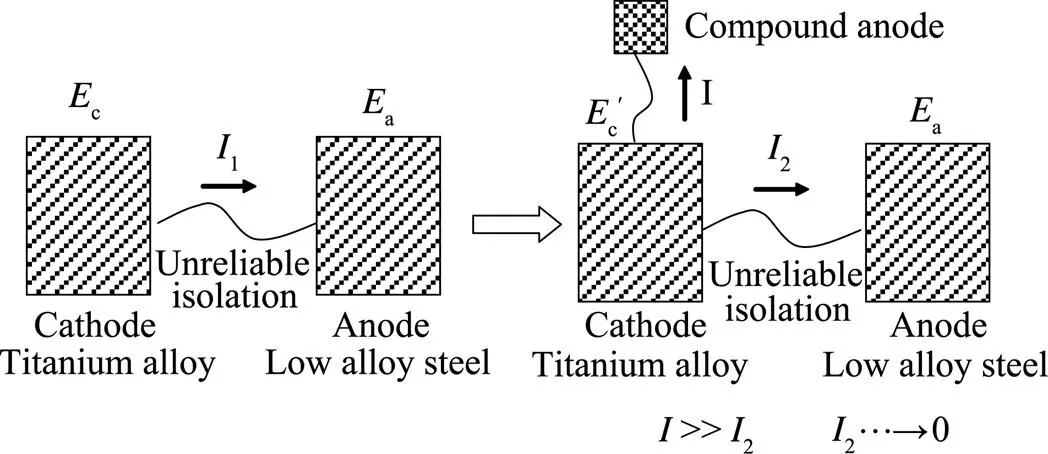

为解决上述问题,笔者发明出了一项针对电偶腐蚀控制的复合电位电偶腐蚀控制技术[15]。该技术的基本原理为:在偶对金属的阴极(耐蚀金属结构,如钛合金)上施加阳极电流使其极化形成复合电位,达到以偶对金属的阳极(如低合金钢结构)电位为标准的某设计值,从而降低阴极电位,通过减小或消除偶对金属的电位差来实现对电偶腐蚀的控制。施加阳极电流理论上可以通过外加电流或连接牺牲性复合阳极来实现,由于外加电流方法布线多、复杂,且有过保护隐患,因而实际只能采用相对简单、方便、可靠的复合阳极的方法。其原理如图1所示。

图1 复合电位电偶腐蚀控制技术示意

2.2 技术实施步骤

复合电位电偶腐蚀技术实施步骤包括复合电位设计、复合阳极设计、防腐蚀元件研制、安装布置方案及实施等。

1)复合电位设计。复合电位设计内容包括确定电偶腐蚀控制的目标,是实现减轻还是消除电偶腐蚀,从而确定电位控制目标。再根据电位控制目标决定复合电位值。如图2所示。

图2中左边是钢铁电位与保护状态的关系[10],右边是复合电位与电偶腐蚀控制状态的关系。一般钢铁的理想保护电位在-0.85~-1.0 V(vs. Cu/CuSO4参比电极,下同)之间。若复合电位低于阴极结构(如钛合金的自腐蚀电位)而高于钢铁的自腐蚀电位,则只能起到减缓电偶腐蚀的作用;若复合电位在钢铁自腐蚀电位与钢铁理想保护电位高限值-0.85 V之间,则可以认为电偶腐蚀得到了有效控制;若要消除电偶腐蚀作用,需将复合电位控制到钢铁理想保护电位数值范围内;若复合电位值低于钢铁的理想保护电位范围则为过度保护浪费,甚至会导致钢铁氢脆。因此,要根据电偶腐蚀控制目标确定合适的复合电位值。

2)复合阳极设计。复合阳极设计是为了达到复合电位设定值而进行的设计,内容包括牺牲性阳极材料选择、复合阳极面积计算、按电偶腐蚀控制年限要求进行的复合阳极材料质量计算等内容。

要根据复合电位和使用环境选择复合阳极,复合阳极的选择要求包括自腐蚀电位低于设计的复合电位且电位较稳定、自身极化作用弱、溶解性好且溶解均匀、成本低、电流效率高、对环境外观没有不良影响等。

复合阳极面积是指能使复合阳极在与阴极结构偶合后达到设计的复合电位的复合阳极材料总表面积,根据复合阳极/阴极面积比与复合电位值关系曲线计算而得。

复合阳极材料质量要根据其与阴极结构偶合达到复合电位时,所需复合阳极材料的电量值与复合阳极材料电流效率计算而得。复合阳极材料的电量值等于阴极结构表面通过的电量值(不考虑在绝缘部位的电流),阴极结构表面通过的电量值由其在复合电位极化时的电流密度、阴极表面积、使用年限计算而得。

3)防腐蚀元件研制。防腐蚀元件的研制是为了实现上述设计目标,其内容包括复合阳极形状及连接方式设计、复合阳极材料制造、固定结构制造与安装、连接部件(连接件或连接导线)制造、连接件和固定结构防腐蚀涂装等工作。

4)安装布置方案及实施。安装布置方案包括为实现阴极结构电位平衡进行的安装部位布置、为达到复合阳极与阴极结构可靠电连接而确定的连接安装方式、为达到稳妥安装而确定的固定方法等内容。对于异种金属材料种类多、结构复杂的体系,尤其要重视防腐蚀元件的科学布置和安装。

2.3 技术特点

复合电位技术与阴极保护技术在电偶腐蚀控制方面的区别在于:阴极保护技术将偶对金属视为整体,针对的是发生腐蚀的阳极结构,控制的是阳极电位;复合电位技术则将阴、阳极分别考虑,针对的是电偶腐蚀源——高电位的阴极结构,控制的是阴极电位,实际控制的是偶对金属电位差。

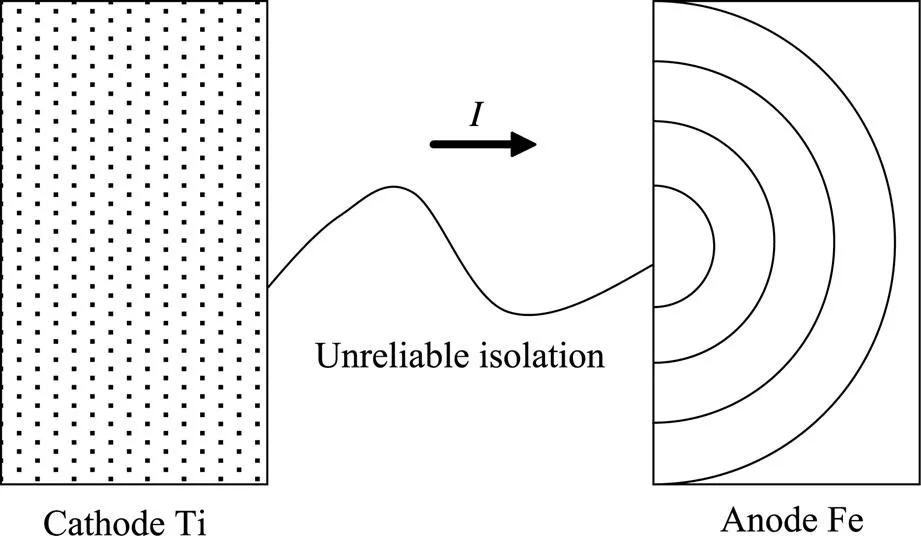

如前所述,鉴于异种金属间绝缘失效的不确定性导致电偶腐蚀的不确定性,以及在异种金属间电位差作用导致阳极结构上电位呈梯度分布(如图3所示)等原因,阴极保护无法实现可靠的电偶腐蚀控制。复合电位技术在保护设计时完全可以不考虑绝缘效果,其应用可以消除阴极保护不可避免的阳极结构上的电位梯度。因此,复合电位技术在电偶腐蚀控制方面具有设计方便、保护可靠、易于避免氢脆等特点,尤其可以在各个结构上实现等电位平衡,在多金属复杂体系的保护设计上更具优势。

图3 阳极结构上出现电位梯度示意

3 应用例简介

复合电位电偶腐蚀控制技术已经进行过海水全浸环境和干湿交替环境的工程化应用,取得良好的电偶腐蚀控制效果。下面介绍消除电偶腐蚀和减缓电偶腐蚀两个应用实例。

3.1 消除电偶腐蚀例

环境为海水干湿交替环境。阴极结构为钛合金(TA2)、紫铜(TUP)、白铜(B10)及不锈钢(1Cr18Ni9Ti)结构,有涂层。阳极结构为907钢,安装有牺牲阳极,有涂层,仍遭电偶腐蚀。电偶腐蚀控制目标为消除电偶腐蚀。

1)复合电位。考虑到907钢结构可以通过阴极保护达到理想保护,阴极复合电位设计为-0.90 V,在907钢的理想保护电位-0.85~-0.95 V范围内。

2)复合阳极。选用某铝基阳极材料,除满足一般要求外,该材料还具有干湿交替活化速度快、腐蚀产物易脱落等优点。按设计方法计算出复合阳极的质量和表面积,参照GB 8841—88《海船牺牲阳极阴极保护设计和安装》计算有涂层覆盖的阴极电流密度。

3)防腐蚀元件。防腐蚀元件设计要在满足复合阳极面积与质量要求的基础上,满足阳极材料均匀溶解、易批量生产、外形尺寸小等要求。该例设计并浇铸了螺孔型和箍扣型两种防腐蚀元件,前者安装在连接螺栓部位,后者安装在管道上,均采用不锈钢芯。

4)布置与安装。根据各阴极的空间结构情况确定防腐蚀元件的安装部位,以确保阴极电位相对平衡。要求复合阳极要与阴极结构可靠电连接,并与阳极结构有效绝缘;安装位置应尽可能低,以便充分发挥作用;应尽可能使阴极电位分布均匀。安装后用密封胶封闭连接部位,确保电连接的长效性。

3.2 减轻电偶腐蚀例

环境为海水全浸环境。阴极结构为钛合金,裸露,面积较大。阳极结构为921A钢,安装有牺牲阳极,有涂层,电偶腐蚀严重。目标为减轻电偶腐蚀(921A钢易致低电位氢脆,应要求作减轻电偶腐蚀的保守设计)。

1)复合电位。设计阴极复合电位为-500 mV,使电位差由近700 mV减小到200 mV。

2)复合阳极。选用易溶解的某铁基阳极材料。按设计方法计算出复合阳极重量和表面积,因总质量较大,为安装方便,将其分为若干小块。

3)防腐蚀元件。按要求先铸造出阳极材料,再制备安装框来固定阳极,将框体与复合阳极绝缘,再安装双层包皮铜连接电缆,即制造出防腐蚀元件。

4)布置与安装。连接点设置在利于钛合金结构电位平衡的部位,通过线耳与其连接,连接部位采取密封胶封闭。

4 结语

复合电位电偶腐蚀控制技术是一项电化学保护新技术。实践表明,该技术具有下列两方面用途:

1)为装备在海水环境中异种金属之间的电偶腐蚀控制提供了有针对性的解决措施。不同于阴极保护技术,复合电位技术从自身并不腐蚀但却是“腐蚀源”的电偶对阴极入手,对电偶腐蚀进行“辩证施治”,通过形成复合电位来降低电位对阴极的电位,间接控制电偶对阳极的腐蚀,从而有针对性地解决了电偶腐蚀控制难题。

2)为多金属体系的材料电化学匹配提供了一种等电位平衡的设计新思路。针对复杂的多金属体系的电化学保护,该技术提出以阳极金属理想保护电位为基准,对各种阴极金属分别进行复合电位设计,将所有金属的电位设计在相同电位值范围内,实现系统中各组件的“等电位平衡”设计。由于是对各种阴极结构分别进行复合电位设计,不用考虑难以确定的异种金属之间的绝缘效果情况及相互之间的影响因素,因此,在解决多金属体系材料电化学匹配系统性设计难题方面有显著优点。

[1] 杨世伟, 席慧智, 谢辅洲, 等. 舰船材料的电偶腐蚀研究[J]. 哈尔滨工程大学学报, 2000(6): 34-38.

[2] 孙明先. 舰船阴极保护技术的现状与发展[J]. 舰船科学技术, 2001(2): 44-46.

[3] 徐金文, 高新华, 陈本永. 现代舰船腐蚀防护技术发展方向[J]. 舰船工程研究, 2008(4): 2-5.

[4] 刘建华, 吴昊, 李松梅, 等. 高强合金与钛合金的电偶腐蚀行为[J]. 北京航空航天大学学报, 2003, 29(2): 124-127.

[5] 彭乔, 殷正安, 樊雷. 钛/碳钢电偶腐蚀和阴极保护研究[J]. 化工腐蚀与防护, 1994(3): 7-9.

[6] 郭庆锟, 杜敏. 钛/碳钢在海水中电偶腐蚀的研究[J]. 海洋湖沼通报, 2005(4): 23-29.

[7] 王曰义, 姚萍, 刘玉梅. 全钛冷凝器主循环水系统的电偶腐蚀及其防护[J]. 材料开发与应用, 1996, 11(5): 30-34.

[8] 付治深. 钢质海船的腐蚀与阴极保护[J]. 船海工程, 2004(4): 18-19.

[9] 杨朝晖, 刘斌, 李向阳, 等. 牺牲阳极在舰船阴极保护中的应用和进展[J]. 中国材料进展, 2014(10): 618-619.

[10] 黄桂桥. 金属在海水中的腐蚀电位研究[J]. 腐蚀与防护, 2000(1): 8-11.

[11] 王建民, 陈学群, 李国民, 等. 低合金船体钢点腐蚀敏感性的研究[J]. 海军工程大学学报, 2003(5): 91-96.

[12] 常娥, 闫永贵, 李庆芬, 等. 阴极极化对921A钢海水中氢脆敏感性的影响[J]. 中国腐蚀与防护学报, 2010 (1): 83-87

[13] 文丽娟, 高志明, 刘洋洋, 等. 阴极保护电位对Q235钢氢脆敏感性和力学性能的影响[J]. 中国腐蚀与防护学报, 2013(4): 271-276.

[14] 陈祥曦, 张海兵, 赵程, 等. 阴极保护电位对E550钢氢脆敏感性的影响[J]. 腐蚀科学与防护技术, 2016 (4): 144-148.

[15] 马青华. 复合电位电偶腐蚀控制技术: 中国, 2008 1 0026799.6[P]. 2008-06-04.

Control Technology on Galvanic Corrosion of Compound Potential

MA Qing-hua

(Navy Equipment Technology Institute, Beijing, 102442)

This paper introduced the principle and technical characteristics of galvanic corrosion control technology of compound potential, expounded the two actual cases of eliminating and retarding galvanic corrosion control, and illuminated the uses of this invention. The compound potential galvanic corrosion control technology is a new anticorrosion technology aimed at galvanic corrosion between dissimilar metals. The technology lets cathode form compound potential by connecting compound anode and imposing anodic current on cathode, to be polarized for lowering its potential, to control galvanic corrosion, through the way that reduces or eliminates the potential difference between metals, so as to solve the problem of galvanic corrosion due to corrosion-resistant metal application that cannot or is difficult to be solved by conventional ways . This technology is different from cathode protection. Its corrosion control is carried out according to the galvanic corrosion source of potential difference. The content of electrochemical protection method is enriched. Practical application results show that the technology not only is the way of controlling galvanic corrosion between dissimilar metals, but also provides a design method of equal potential balance for electrochemical matching of metal materials.

compound potential; galvanic corrosion; corrosion control

10.7643/ issn.1672-9242.2017.10.020

TJ07;TG172.5

A

1672-9242(2017)10-0105-05

2017-07-07;

2017-08-07

马青华(1965—),男,江苏东台人,高级工程师,主要研究方向为腐蚀与防护技术。