金属尖化前缘模型主动式热疏导性能试验研究

2017-11-09夏吝时杨凯威孔维宣景昭邹样辉杨驰

夏吝时,杨凯威,孔维宣,景昭,邹样辉,杨驰

金属尖化前缘模型主动式热疏导性能试验研究

夏吝时,杨凯威,孔维宣,景昭,邹样辉,杨驰

(北京航天长征飞行器研究所 高超声速飞行器防隔热技术中心,北京100076)

为了更好地解决高超声速飞行器舵、翼前缘及头锥等气动热环境恶劣区域的热防护问题。采用主动式热疏导技术,以高温液态合金为工质,设计并制作具有主动式热疏导功能的尖化前缘金属试验模型(=5 mm)。根据模型外尺寸设计加工一套石英灯仿形加热器和热流测试模型,开展地面热环境模拟试验。试件在前缘中心温度530 ℃左右时具有瞬态启动特性。前缘中心和大面积中心最大辐射热流密度分别为1000 kw/m2和580 kw/m2,试件在该环境中长时间受热状态下仍具有较好的热疏导能力。试验后试件无工质泄漏和结构破坏,具有一定的可重复使用性。可以此热疏导方式结合现有成熟热防护技术进一步开展工程设计与应用。

主动式热疏导;高温液态合金;尖化前缘;仿形加热器

具有高超声速飞行、高机动变轨和快速响应能力的飞行器在临近空间长航高速飞行或再入大气层时,舵、翼前缘及头锥等局部区域所经受的气动热环境较其他位置更为恶劣,尤其位于飞行器外表面的空气舵是调整飞行姿态和飞行轨迹的重要部件,必须保证其在长时间飞行过程中的气动维形和结构安全。主动式热管组合结构和热疏导概念的提出,能够快速有效地将热量从舵、翼前缘及头锥等气动加热严重的高温区输运至飞行器背风面的大面积低温区,在国内外已得到广泛的理论研究和试验验证[1-4]。在此基础上,通过防热、热控及结构一体化设计,可在提高低温区散热效果的同时,缓解高温区材料和结构的热承载负担,使高超声速飞行器的可重复使用结构防热一体化技术有望得以实现。利用主动式热疏导技术与现有成熟飞行器热防护系统相结合[5],将具有更高的工程应用价值。文中研究使用石英灯仿形加热器对具有主动式热疏导功能的金属尖化前缘模型的热疏导性能进行试验研究。

1 试验模型

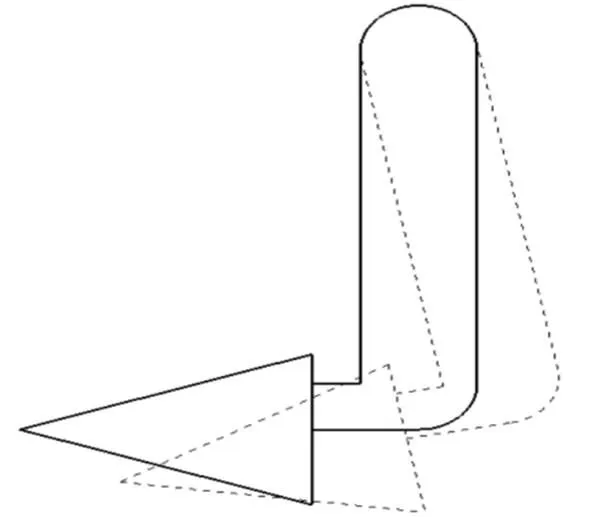

试验模型由吸热段和散热段两部分组成。其中吸热段为前缘半径=5mm的尖劈外形,主要受热区域为尖前缘的高温区和大面积低温区,材料为代号GH3128的钨、钼固溶强化镍基合金。散热段为316不锈钢制作的翅片管结构,如图1所示。吸热段和散热段通过焊接方式连接,内部为传热工质流道。工质为高温液态合金,其熔点低于室温,在工作温度区域内能够保持液态单一相态,且与所选用的壁面材料有较好的相容性。

图1 试验模型

2 试验设备

该次试验在北京航天长征飞行器研究所固安防隔热实验中心的预试验系统常压石英灯设备上进行。设备由模块化仿形石英灯加热器、110 kW电功率调节器(220 V/500 A)、风冷降温设备、温度测量与控制系统[6]组成,如图2所示。针对金属模型尖化前缘外形设计的仿形加热器内部采用特殊灯阵布局[7],能够保证试验过程中到达尖前缘和大面积的辐射热流密度具有一定的峰值和梯度分布。

为了测量试件表面的辐射热流密度,按照试验模型吸热段尺寸设计加工了相同外形的热流测试模型[8],并在模型表面安装了若干经改良和标校过的塞块式热流传感器。热流测试模型如图3所示。

图2 石英灯试验系统

图3 热流测试模型照片

3 试验方案

试件安装采用垂直悬挂方式,加热面尺寸大于试件受热面的模块化仿形加热器包罩在试件吸热段外表面。在试验过程中,使用风冷降温设备对试验模型散热端的翅片管进行强制风冷,实测风速为5 m/s。试验过程中测点位置如图4所示,其中主要外表面温度测点位置为:1#位于尖前缘中心,4#位于舵面中心,9#、10#、11#、12#分别为散热段左、右两侧管路与吸热段尾部接口焊缝处,25#、26#、27#、28#位于散热段左、右管路中间处,37#、38#、39#、40#位于散热段左、右管路顶部对称布置。

图4 测点位置

试验分三个阶段开展。第一阶段使用热流测试模型对加热器热输出能力进行考核,以尖前缘中心位置热流传感器测量值代表前缘峰值热流密度,以大面积几何中心位置热流传感器测量值代表大面积区域峰值热流密度,使用热流测试模型获取110 kW电功率调节器全工况电压输出条件下对应的辐射热流值。第二阶段在不确定试验模型焊缝强度可靠性的情况下,以尖前缘中心处温度为判据,对试验模型进行750 ℃左右工况启动性能摸底测试。第三阶段待试验模型完全冷却后,以尖前缘中心辐射热流密度为标准,开展1000 kW/m2工况热疏导性能测试。

4 试验与结果讨论

4.1 热流测量

使用110 kW电功率调节器作为模块化仿形石英灯加热器的电功率输入设备,采用快门式瞬态热流测试方法对如图3所示的热流测试模型按电压间隔20 V进行了表面辐射热流测试[9],获取了加热器工作电压80~180 V的实测数据。对实测数据进行了线性拟合,如图5所示。利用得到的拟合公式使用插值法得到了电功率调节器0~220 V输出范围内试件表面尖前缘1#和大面积4#测点对应位置处的辐射热流值,如图6所示。由于石英灯加热器具有良好的热环境加载重复性,在第二、三阶段测试过程中,可依据对应电功率调节器输出电压获得相同测点处的温度和热流密度对应关系。

图5 热流密度-电源电压实测值

图6 热流密度-电源电压对应关系

4.2 启动性能测试

第二阶段试验过程中,没有使用风冷降温设备,测点采样率为1 Hz。1#测点在第203 s第一次出现脉动现象,在1000 s之后维持在740 ℃左右,持续时间大于600 s,各温度测点随时间变化的实测数据如图7所示。可以看出,在持续受热状态下,吸热段测点1#和4#温度明显高于散热段各测点,散热段各测点间温度较为接近。取试验时刻1250 s测点温度数据(如图8所示),对照图4按散热段测点位置垂直方向低到高顺序将各主要测点温度进行对比。数据表明,左、右两管路上温度变化趋势相同,温度值略有偏差,其中最大偏差约30 ℃,出现在左、右两管路左侧中心位置。说明液态工质达到启动温度后,在左右两侧翅片散热管内工作正常,较好地将吸热段获取的热量疏导至散热段。

图7 温度-时间实测值

图8 左右散热段温度分布

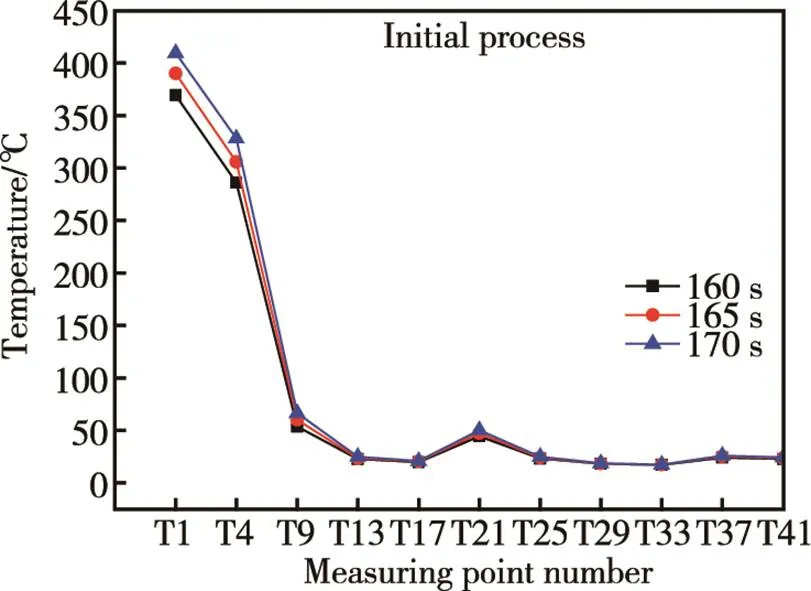

从开始加热的0时刻至203 s为初始阶段,在此过程中取第160,165,170 s时刻模型最左侧散热段温度测点,按从吸热段尖前缘位置沿工质热疏导方向至散热段顶部顺序排列的温度分布如图9所示。数据表明,初始阶段内,受热段温度随时间持续升高的过程中,散热段温度测点数据无明显变化,说明模型内工质未达到启动状态。

在203~204 s间隔内,散热段左管左侧温度测点数值瞬间升高(右侧及右管相同),此时1#测点温度约530 ℃,如图10所示。伴随着启动后的热疏导过程,试件发生如图11所示的规律性循环脉动。随后一段时间内,各测点数值趋于一致。由此判断模型内工质启动,进入热疏导工作模式。

图9 初始阶段测点温度分布

图10 启动时刻测点温度分布

循环晃动,实线为初始位置

在1#测点740 ℃持续600 s以上的稳定阶段内,1250,1255,1260 s时刻散热段左管左侧温度分布如图12所示。在垂直由低向高的方向上,温度分布均温性良好,温度值总体呈下降趋势。说明试件具有较好的热疏导能力。

图12 稳定阶段测点温度分布

4.3 高温热疏导性能测试

第三阶段开启风冷降温设备,测点采样率为1 Hz。受热段温度测点1#和4#随时间变化曲线如图13所示,最高温度对应的热流密度分别为:1148 ℃时为1000 kW/m2,1058 ℃时为580 kW/m2。

图13 温度-时间实测值

从图14所示的各测点温度分布中可以看到,试验开始后第334 s时刻试件内工质处于未启动状态,334~664 s区间内工质启动, 994~1594 s(结束时刻)区间内各测点温度值变化稳定。在垂直由低向高的方向上,散热段温度分布均温性良好,温度值总体呈下降趋势,各测点随时间变化趋势基本一致。对应受热段前缘1#测点峰值温度1148 ℃时刻散热段末端的平均温度为912 ℃,此时温差为222 ℃,全程最大温差为229 ℃。测点1#温度超过1000 ℃的280 s试验过程中,试件工作正常,无工质泄露和结构破坏。说明试件重复使用过程时,在前缘1000 kW/m2的热环境下仍然具有较好的热疏导性能。

图14 测点温度分布

试验过程中发现,前缘温度大于800 ℃后的脉动频率和位移幅度较第二阶段更快更大。当全部测点平均温度超过800 ℃后,金属试件表面已呈现明显被烧红特征,说明液态工质在热疏导过程中温度较高。待试件完全冷却后观察,结构无破坏,焊缝等连接部位无工质泄露情况,吸热段和散热段表面均存在氧化层,大面积处上表面形成了2 mm左右凸起的鼓包。试件在两次试验前和本次试验后照片如图15所示。

图15 试验模型照片

5 结语

使用石英灯仿形加热器成功开展了金属尖化前缘试验模型的主动式热疏导性能研究试验,对试验过程和数据进行分析得到以下结论。

1)针对尖化前缘试验模型设计的石英灯仿形加热器具有较强的加热能力,能够使具有较好热疏导性能的金属试验模型尖前缘温度和热流密度达到1148 ℃和1000 kW/m2的试验状态。

2)模型内部填充的液态金属合金工质具有瞬态启动性能,表现为尖化前缘温度在530 ℃左右时散热段平均温度在1 s内由室温突升至约500 ℃。

3)金属尖化前缘试验模型具有较高热疏导能力,能够承受前缘1000 kW/m2和大面积中心580 kw/m2的静态热辐射试验环境,在长时间受热状态下具有一定的结构等温性。

4)金属尖化前缘试验模型具有可重复使用性,可以此主动式热疏导技术结合现有成熟热防护材料进一步开展工程设计与应用[10-13]。

[1] 谢宗蕻, 孙俊峰. 高超声速飞行器翼面前缘半主动金属热防护系统设计与分析[J]. 航天器环境工程, 2013, 30(1): 1-7.

[2] 邓代英, 陈思员, 艾邦成, 等. 尖前缘一体化高温热管启动性能计算分析[J]. 空气动力学学报, 2016, 34(5), 646-651.

[3] SILVERSTEIN C C. A Feasibility Study of Heat-pipe- cooled Leading Edges for Hypersonic Cruise Aircraft[R]. NASA 1972-12949.

[4] 牛涛, 张艳苓, 侯红亮, 等. 高温热管性能分析与试验研究[J]. 航空学报, 2016(S1): 59-65.

[5] 蒋持平, 柴慧, 严鹏. 近空间高超声速飞行器防热隔热与热力耦合研究进展[J]. 力学与实践, 2011, 33(1): 1-8.

[6] 王德成, 林辉. 石英灯辐射式瞬态热环境试验关键技术分析[J]. 装备环境工程, 2016, 13(5): 36-40.

[7] 夏吝时, 齐斌, 张昕, 等. 防隔热试验用平板型石英灯加热器热环境分析[J]. 红外技术, 2016, 38(7): 617-621.

[8] 刘初平. 气动热与热防护试验热流测量[M]. 北京: 国防工业出版社, 2013.

[9] ESPOSITO A, ROSA De F. A New Concept of Heat-flux Probe for the Scirocco Plasma Wind Tunnel[C]// AIAA 16th International Space Planes and Hypersonic Systems and Technologies Conference. 2009.

[10] 张友华, 陈连忠, 张敏莉.临近空间高超声速飞行器防热材料的发展[J]. 宇航材料工艺, 2012(6): 12-18.

[11] 向树红, 张敏捷, 童靖宇, 等. 高超声速飞行器主动式气膜冷却防热技术研究[J]. 装备环境工程, 2015, 12(3): 1-7.

[12] ГРАБИН Б В. Основы Конструрования Космических Аппаратов[M]. Москва: Издательство МАИ, 2007: 4-9.

[13] НИКИТИН П В. Тепловая Защита[M]. Москва: Издательство МАИ, 2006: 251-287.

Experimental Study on the Active Heat Transfer Performance for Leading Edges of Metallic Model

XIA Lin-shi, YANG Kai-wei, KONG Wei-xuan, JING Zhao, ZOU Yang-hui, YANG Chi

(Hypersonic Vehicle Thermal Protection & Insulation Technology Center, Beijing Institute of Space Long March Vehicle, Beijing 100076, China)

To solve the thermal protection of hypersonic vehicle rudder and wing leading edge and nosecones, etc, in severe aerodynamic thermal environment.A metallic experimental model of the=5 mm leading edge was designed and fabricated with high temperature liquid alloy according to the active heat transfer technology. A set of profiled quartz lamp heater and heat flux test model was designed and manufactured to carry out thermal environment simulation test on thermal environment on the ground.The metallic experimental model had transient start characteristics at 530℃ of leading edge center. The maximum radiant heat flux at the center of the leading edge and the surface was 1000 kw/m2and 580 kw/m2respectively. The model had the advantages of good heat conduction ability. The specimen had no medium leakage and structure damage after test, they had certain repeatability.It can be used to further engineering design and application in combination with existing mature thermal protection technology.

active heat transfer; high temperature liquid alloy; leading edge; profiled heater

10.7643/ issn.1672-9242.2017.10.016

TJ07;TG174

A

1672-9242(2017)10-0082-05

2017-05-31;

2017-07-01

中国运载火箭技术研究院2016年创新基金课题“高超声速飞行器端头/尖化前缘主动式热防护技术研究”

夏吝时(1984—),男,硕士,工程师,主要研究方向为飞行器地面防隔热试验及试验技术。