IC封装钎焊表面变色原因探讨

2017-11-08李兴鸿赵俊萍方测宝

李兴鸿,赵俊萍,王 勇,方测宝,黄 鑫,孙 键

(北京微电子技术研究所,北京 100076)

IC封装钎焊表面变色原因探讨

李兴鸿,赵俊萍,王 勇,方测宝,黄 鑫,孙 键

(北京微电子技术研究所,北京 100076)

本文对IC封装钎焊位置变色现象进行了形貌和成份分析,认为变色的主要原因是Ni镀层有针孔或空洞,根本原因在电镀工艺。

IC管壳;钎焊镀层;变色;原因分析

前言

在陶瓷封装集成电路外部目检中,时常会遇到变色位置出现在管脚与陶瓷基体钎焊位置或出现在热沉与陶瓷基体钎焊位置的金属镀层变色现象。由于变色原因不清楚,是否有害不知道,故无法按标准下结论。所以出现这种情况经常会构成用户拒收,造成较大经济和时间损失。本文是我们对此类变色进行专门研究的部分研究工作小结。

1 耐熔陶瓷基座管脚结构

集成电路管脚结构有两种类型。一种是引线框架类,不用焊接,本文不讨论。另一种是钎焊类,也就是在陶瓷上的金属化材料处焊接上管脚。大规模集成电路管脚几乎都是钎焊类管脚或无管脚。

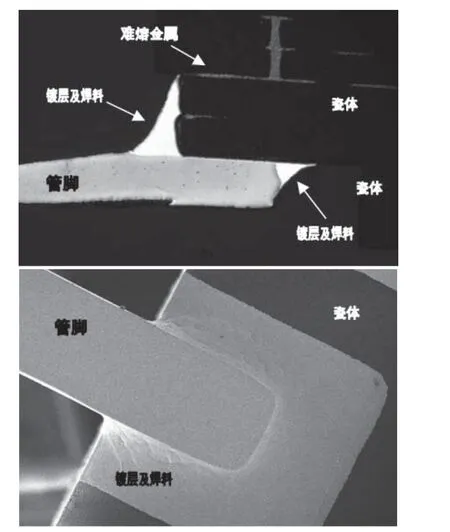

大规模集成电路采用的耐熔陶瓷基座是由浆料加工而来的带难熔金属布线(如W)的多层陶瓷板,经高压高温共烧或低温共烧而构成的陶瓷金属基座整体。集成电路陶瓷封装最常用的管脚材料是铁镍合金。对功率稍大的耐熔陶瓷基座,经常要带热沉(如铜)散热。管脚和热沉都是在陶瓷金属浆料共烧后再将热沉(铜合金片)焊接在陶瓷体上的金属化材料上的,一般为高温银铜焊料钎焊。焊接后再整体镀镍镀金[1]。局部耐熔陶瓷基座结构照片如图1所示。

图1 一种耐熔陶瓷基座结构照片(左剖面,右平面)

2 变色位置光学形貌

在实际工作中我们都知道,只要集成电路经历了筛选试验过程,镀金层表面由于氧化、沾污、划痕而造成的轻微变色是不可避免的,当然也是可以满足军标要求的。反之,如果镀层表面太完美,则假货或很多试验没有做的可能性很大。

本文所指的变色位置和形貌如图2所示。不管是管脚还是热沉,均发生在钎焊位置表面,而且有浸润的痕迹。故此类变色一定是潮气存在情况下而发生的电化学腐蚀[2]。

3 变色位置SEM形貌及成份

图2 变色位置和形貌光学照片(7帧,后2帧为剖面)

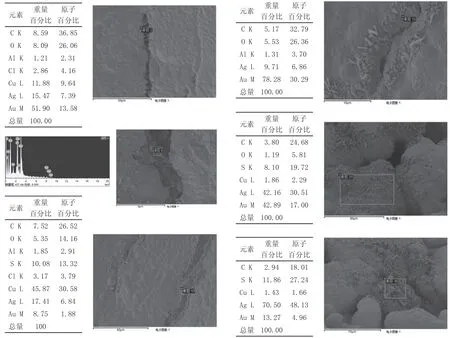

在扫描电镜(SEM)下,变色位置的微观形态非常清晰,如照片组图3所示。从照片组可见,变色位置的镀金层表面有丰富的电化学腐蚀残留物,有孔洞甚至缝隙作为腐蚀源。

图3 变色部位形貌和成分(6组,后2组为热沉钎焊位置,其余为管脚钎焊位置)

图4 未变色部位形貌和成分(2组)

经过EDX成分分析,在变色部位除了Au元素外,都存在Cu、Ag、O元素。Cu和Ag元素含量较高,不含Ni,也不含Na,而含有较多的S及Cl。在其它未变色的部位,主要为Au,几乎不存在Cu和Ag元素,表面均匀、致密、无孔洞,如图4所示。

4 结果讨论

经过对大量管脚根部拐角处的Cu-Ag焊料钎焊表面变色情况进行显微镜和扫描电镜形貌观察及EDX成份分析表明:肉眼或光学显微镜下所见的变色由Cu、Ag及Cl、S在潮湿情况下的电化学腐蚀生成物造成,如CuO、Ag2O等氧化物以及Cu、Ag的硫化物、氯化物,有残留物的位置总有孔洞或缝隙腐蚀源。

但无论是残留物成份还是剖面都未见Ni、Na元素。所以我们认为变色的最主要原因是镀层有缺失Ni的Ni针孔或空洞造成。Cl、S的存在起到了电化学反应增强效应,会使反应物增多[2]。这种情况在来料镜检时由于镀金层覆盖、位置特殊等原因而不能发现。

缺少Ni阻挡层时,在后续的环境试验中温度、湿度、机械应力的作用下,金属材料将扩散,Ag-Cu焊料将从Au层中露出,Ag-Cu焊料与Au遇湿气构成原电池而发生电化学腐蚀[3][4],其孔洞中藏匿的Cl、S增强了腐蚀效应。所以陶瓷管壳钎焊部位出现变色的原因在镀镍工艺。也就是钎焊造成的较深的孔洞或缝隙处未完整地镀上镍,并在这些孔洞隐藏着微量的Cl、S离子。

原则上,使用者没有很好的改进措施,只能是在规范允许的情况下尽量用较轻的环境应力来减缓此效应,包括减轻管脚根部可能受到的机械应力。

[1] James J.Licari,Leonard R.Enlow,朱瑞廉.混合微电路技术手册:材料、工艺、设计、试验和生产(第二版)[M],北京:电子工业出版社,2004.1

[2]张栋等编著,失效分析[M],北京:国防工业出版社,2004.5

[3王占华,沈卓身,薛润东.陶瓷外壳芯腔表面变色原因分析[J],半导体技术,2002,27(10): 13-15.

[4] Pradeep Lall,Michael G.Pecht.贾颖.温度对微电子和系统可靠性的影响[M].北京:国防工业出版社, 2008.7.

Discussion on Reasons of Surface Discoloration in Brazed Position of IC Package

LI Xing-hong, ZHAO Jun-pin,WANG Yong,FANG Ce-bao,HUANG Xin,SUN Jian

(Beijing Microelectronics Technology Institute, Beijing 100076)

In this paper, the morphology and composition of surface discoloration in brazed position of IC package were analyzed. The main reason was that the Ni coating has pinholes or voids and the root cause is the electroplating process.

IC package; brazing coating; discoloration; cause analysis

TN432

A

1004-7204(2017)04-0090-03

李兴鸿,研究员,航天大规模和超大规模集成电路检测和失效分析中心副主任,北京微电子技术研究所封装测试中心总工程师,毕业于华南理工大学半导体物理与器件专业。