基于点蚀试验的7B04铝合金材料点蚀密度研究

2017-11-08刘治国朱武峰

刘治国,韩 玉,朱武峰,吕 航

(海军航空工程学院 青岛校区, 青岛 266041)

基于点蚀试验的7B04铝合金材料点蚀密度研究

刘治国,韩 玉,朱武峰,吕 航

(海军航空工程学院 青岛校区, 青岛 266041)

点蚀是航空铝合金材料在服役环境下常见的损伤形式,点蚀的产生极其密度的变化通常会影响铝合金疲劳性能,为此,本文通过开展铝合金点蚀试验的方式,对其点蚀过程中的蚀坑密度变化规律进行建模研究,研究发现,铝合金点蚀过程中蚀坑密度在腐蚀前期随腐蚀周期增加,腐蚀后期,蚀坑密度趋于饱和而稳定;滴入溶液方式较浸入溶液方式的点蚀发展较快。

航空铝合金;点蚀;蚀坑密度;建模

飞机铝合金结构在环境作用下易发生点蚀,点蚀在疲劳载荷作用下易萌生疲劳裂纹,因而飞机铝合金结构服役条件下的典型损伤累积过程为腐蚀疲劳过程,通过飞行事故时事后分析和试验验证表明,疲劳裂纹多起源于点蚀蚀坑,文献[1~4]研究就将腐蚀疲劳分为点蚀萌生、蚀坑扩展、蚀坑到短裂纹转化、短裂纹扩展、短裂纹到长裂纹转化、长裂纹扩展至断裂7个阶段,从上述分阶段中可以看出,点蚀萌生与扩展是腐蚀疲劳研究领域的起点和基础,因而对点蚀行为分析是飞机铝合金结构腐蚀疲劳寿命研究中的基础性与核心性内容。

铝合金点蚀行为可由多个参数进行描述,曾有文献以点蚀蚀坑深度为表征铝合金点蚀形貌的特征参量[5,6],然而,随着对铝合金点蚀行为研究的深入,目前认为铝合金在点蚀扩展过程中按体积变化规律进行扩展[7,8],即除了蚀坑深度发展之外,其表面腐蚀损伤尺寸也发生变化,文献[9,10]用腐蚀等级对点蚀表面腐蚀损失进行表征,而腐蚀等级与点蚀蚀坑密度密切相关,因此本文开展飞机铝合金点蚀密度相关研究。为此,本文以国产7B04铝合金为研究对象,开展该材料试件两种腐蚀环境下的点蚀试验,基于铝合金点蚀电化学腐蚀机理和试验结果,构建其点蚀密度随腐蚀周期的变化规律,以此为飞机该型材料结构的后续腐蚀疲劳寿命及可靠性等相关研究奠定基础。

1 点蚀试验

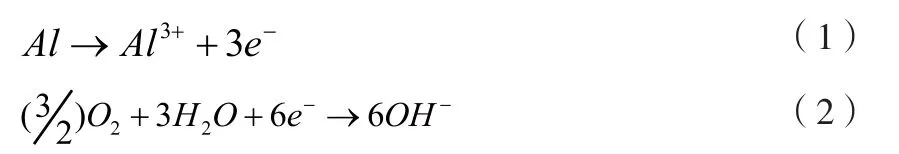

铝合金材料除了基体铝元素外,还含有大量其他粒子元素,7B04航空铝合金材料其结构成分详见表1中所示。

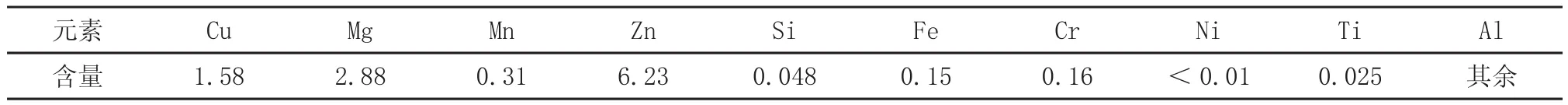

试件尺寸如图1所示,试验前,根据GJB 594-88-《金属镀覆层和化学覆盖层选择原则与厚度系列》,采用铬酸阳极化(厚度约3 μ)对其进行表面处理,然后用无水乙醇清洁试件表面,完全去除表面油污,并用蒸馏水清洗晾干。

试验溶液为3.5 %氯化钠溶液,点蚀发生方式分为两种,分别为试件浸入溶液方式和溶液周期性滴入方式。其中,滴入方式的溶液滴入速率分为两种,分别为10 ml/min和150 ml/min。浸入方式的试验图片如图2所示。

试验过程参照HB 5455-90标准进行,每隔一段腐蚀周期取出三组试件,用QUESTAR三维光学显微镜对试件表面点蚀形貌进行拍摄,放大倍数为20倍,部分点蚀周期下的试件表面点蚀形貌如图3所示。

2 点蚀电化学腐蚀机理

相关文献研究表明[11,12],点蚀行为过程包括两个主要部分,分别为萌生和扩展,这两个过程在本质上为电化学腐蚀过程。

2.1 点蚀萌生

铝合金组成粒子,尤其是Cu、Fe等元素粒子,与铝基体之间存在电位差,因而在腐蚀环境下,在微观层面上部分组成元素粒子作为阴极,周围基体作为阳极,电化学腐蚀反应发生,点蚀萌生,具体反应可表示为:

2.2 点蚀扩展

点蚀扩展在物理意义上包括两方面含义:一是单个点蚀蚀坑随时间延续而逐渐扩展;二是点蚀蚀坑随时间延续而增多,即蚀坑密度增大。本文探讨的范围是第二个含义,文献[7]统计,航空铝合金材料每平方米表面上有大约2 000个组成粒子,因此,随着电化学腐蚀时间延长,越来越多的粒子与铝合金基体之间发生电化学腐蚀,萌生点蚀,即点蚀蚀坑越来越多,正如图3中所示。

表1 7B04铝合金材料成分表(%)

图1 试样尺寸(mm)

图2 7B04试验件在试验箱中浸泡图

图3 7B04试件表面点蚀形貌

3 试验结果与分析

对两种类型的试验试件选取同样位置、同样面积大小,计算点蚀密度,其中点蚀蚀坑的个数计算为保证计算精度,以单个蚀坑表面最大轴长为5μm为标准,大于该值,则算为典型点蚀蚀坑;小于该值,则忽略不计,并对一段点蚀周期下取出的三组试件点蚀蚀坑个数进行统计处理,依据试验结果,可以得到两种类型试验条件下7B04试件的点蚀密度变化规律如图4所示。

从图4可见,两种点蚀方式下,在点蚀萌生初期,点蚀密度增速较快,而腐蚀周期到达一定周期后,点蚀密度趋于稳定。基于图4中点蚀密度变化规律,对其进行建模,仿真模型为:

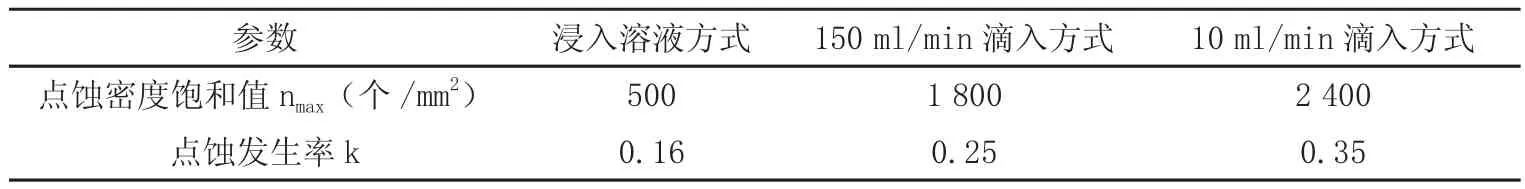

其中,d表示点蚀密度,nmax表示点蚀密度饱和值,t表示点蚀时间,k表示点蚀发生率。依据试验数据,得到两种点蚀类型下式(3)中各个参数的拟合值,如表2所示。

从图4和表2中可见,对于点蚀密度饱和值和点蚀发生率两个参数,滴入方式的拟合值要大于浸入方式的拟合值;而对于滴入方式而言,点蚀密度饱和值和点蚀发生率两个参数随溶液滴入速率增加而减小。

两种试验方式下,点蚀密度之所以发生上述的变化规律,可从点蚀电化学腐蚀机理进行阐释与分析。从式(2)中可见,点蚀行为过程是以氧气的消耗为前提,因而若供氧量不同,就会造成不同点蚀方式下的点蚀密度不同。

具体而言,在浸入溶液方式下,由于溶解于溶液中的氧气有限,因此其点蚀行为受到压制,所以其点蚀饱和密度值小于滴入方式下的点蚀密度值;同样道理,对于溶液滴入方式而言,由于试件暴露在大气环境中,因而溶液滴入的速率越小,则点蚀过程中的氧气提供量越充足,则其点蚀密度饱和值越大,点蚀发生率也越大。

图4 7B04试件两种试验环境下点蚀密度变化规律

表2 点蚀密度变化模型参数拟合值

对于滴入方式而言,除供氧量因素之外,还有溶液挥发因素对点蚀行为的影响,即若溶液滴入的速率减小,则溶液挥发的可能性就增大,溶液挥发,则使残留在试件上的溶液成分浓缩,由电化学腐蚀机理可知,溶液浓度增加,会增大腐蚀电流密度,继而增加点蚀速率,使点蚀发生率和点蚀密度饱和值增加。

4 结论

本文开展7B04铝合金浸入和滴入3.5 %氯化钠溶液两种方式的点蚀试验,并依据铝合金点蚀电化学机理和试验结果,对其点蚀密度变化规律进行研究。研究发现:

1)两种点蚀方式下,铝合金点蚀密度在点蚀初期,点蚀密度增加较快,之后点蚀密度趋于稳定值。其变化规律可以用模型进行拟合。

2)对于点蚀密度饱和值和点蚀发生率两个模型参数而言,滴入溶液方式点蚀的大于浸入溶液方式点蚀的。

3)对于滴入溶液方式点蚀而言,其点蚀密度饱和值和点蚀发生率两个参数随滴入溶液速率减小而增加。

4)7B04铝合金在两种点蚀方式下点蚀密度的上述变化规律,可以由其电化学腐蚀机理进行解释。

[1] Pan Shi,Sankaran Mahadevan.Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J].Engineering Fracture Mechanics, 200168(13):1493-1507.

[2] K.K. Sankaran, R. Perez , K.V. Jata. Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075-T6:modeling and experimental studies[J]. Materials Science and Engineering , 2001,297 (1): 223-229.

[3]张川.含腐蚀损伤金属材料剩余寿命与剩余强度研究[D]. 南京:南京航空航天大学, 2012.

[4]李富民,袁迎曙.氯盐腐蚀钢绞线蚀坑几何尺寸的分布特征[J].煤炭学报,2011,36(11):1826-1831.

[5] K. van der Walde, B.M. Hillberry. Characterization of pitting damage and prediction of remaining fatigue life[J].International Journal of Fatigue, 2008,30 (1): 106-118.

[6] D.L. DuQuesnay, P.R. Underhill, H.J. Britt. Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J]. International Journal of Fatigue ,2003, 25 (5) :371-377.

[7] Wei Robert P. A model for particle-induced pit growth in aluminum alloys[J]. Scripta Mater, 2001, 44(11):2647-2652.

[8] D. Gary Harlow. Constituent particle clustering and pitting corrosion[J]. The Minerals, Metals & Materials Society and ASM International, 2011,2832-2837.

[9]刘治国,赵维义,李旭东.基于数字处理技术的航空铝合金材料孔蚀率计算研究[J]. 装备环境工程,2012,9(5):12-47.

[10]朱做涛,穆志韬,苏维国等.基于图像处理技术的铝合金腐蚀等级评定方法[J].南京航空航天大学学报,2010,42(6):383-385.

[11] S. Ishihara, Z.Y. Nan, A.J. McEvily, T. Goshima, S. Sunada.On the initiation and growth behavior of corrosion pits during corrosion fatigue process of industrial pure aluminum[J].International Journal of Fatigue , 2008, 30 (9) :1659-1668.

[12] D. Gary Harlow, Robert P. Wei. Probability modeling and material microstructure applied to corrosion and fatigue of aluminum and steel alloys[J].Engineering Fracture Mechanics,2009, 76 (5) :695-708.

Research of 7B04 Aluminum Alloys Pitting Corrosion Density Based on Pitting Corrosion Test

LIU Zhi-guo, HAN Yu, ZHU Wu-feng, LV Hang

(Naval Aeronautical Engineering Academy Qingdao Branch,Qingdao 266041)

Pitting corrosion is a typical damage of aircraft aluminum alloys structure under the service environment,and the corrosion pit density can affect the fatigue property. So, the pitting corrosion test of aero aluminum alloy was carried out to obtain the corrosion pit density variation law during the pitting corrosion test process.The research found that the corrosion pit density increased with the corrosion period during the earlier corrosion stage, and tended to stable at the later corrosion period, and the pitting corrosion growth rate of the specimen under the dripping solution is faster than soaking solution.

aero aluminum alloys;pitting corrosion;corrosion pit density;modeling

TG174

A

1004-7204(2017)04-0008-04

刘治国,男,1976年11月,讲师,主要研究飞机结构腐蚀疲劳寿命及可靠性分析。