甲醇合成粗甲醇分离器改造

2017-11-07

(神华包头煤化工有限责任公司 内蒙古 包头 014000)

甲醇合成粗甲醇分离器改造

解静

(神华包头煤化工有限责任公司内蒙古包头014000)

本文分析了粗甲醇分离器存在的问题,并对其进行改造。

粗甲醇分离器;甲醇合成;改造

一、前言

神华包头煤化工有限责任公司甲醇装置是引进英国Davy公司的大规模甲醇技术,生产的MTO级甲醇作为下游装置MTO的原料,生产能力为180 万t/h。其中粗甲醇分离器是甲醇合成生产中拆重要设备之一,主要用来分离粗甲醇和不凝气,并防止不凝气带液进入压缩机,造成压缩机的损坏。由于现阶段甲醇合成负荷较高,粗甲醇分离器分离效果不好,对生产造成一定的影响,因此需对甲醇分离器进行改造。

二、甲醇合成工艺

甲醇合成工艺流程是由界区外的合成气经过合成气压缩机加压和蒸汽预热器预热后,再经过合成气净化槽脱除对合成催化剂有毒害的微量组份,再进入甲醇合成回路,甲醇合成回路设置两台蒸汽上升反应器,流程为串/并联耦合方式,从新鲜原料气的分配方式而言,一大部分新鲜气进入1号合成塔,少部分进入2号合成塔,进气比例随着催化剂活的使用时间进行调整,在催化剂使用初期为1.2:1,在使用末期为4:1。1号合成塔出口气体经1号空气冷却器、1号水冷器、1号粗甲醇分离器分离甲醇后与新鲜气混合,再经压缩及预热后进入2号反应器,2号合成塔出口气体经2号空气冷却器、2号水冷器、2号粗甲醇分离器分离甲醇后与新鲜气混合,经预热后再进入1号合成塔。

三、甲醇分离器的介绍

(一)甲醇分离器工作原理

本单位生产装置粗甲醇分离器采用的是普尔利斯的高效分离器,此高效分离器的叶片在设计开发过程中采用动能碰撞,液滴吸附聚结和重力沉降的原理,可以以实现更为高效的气液分离效率。如果气体夹带的液滴进入高效分离器叶片的通道,立即被叶片分隔成多个小区域。气体在通过各个小区域的时候将被叶片强制进行多次快速的流向转变。此时在离心力的作用下,液滴与叶片发生较为多的动能碰撞,液滴附着在叶片表面后,通过液滴间的聚结效应形成液膜。随着叶片表面的液膜的自身重力,在液体表面的张力一级气体动能的联合作用下被推入叶片夹层,在夹层中汇流成股,并在重力作用下流入叶片下方的积液槽,从而进行收集。最终得到经过完成净化处理的,不再含有夹带液滴的干净气体。气液两相入口的进料缓冲装置可以帮助减缓气液两相流体进入分离器的动能,同时移除气体中所夹带的大尺寸液滴和段塞流。气相夹带着剩余的小尺寸液滴进入上方的高校分离叶片,被高效分离叶片捕集到的液体在叶片的下方进行收集。所收集到的液体在自身重力的作用下从降液管引入分离器底部,最终从分离器的底部被排出,并且通过液封的作用防止气体串入降液管内,从而造成流动短路。

高效分离叶片通常被设计成不同的组合结构形式,以满足工艺性能和容器壳体的外形尺寸。高效分离叶片的单元组合结构通常包括以下四种形式:单组叶片、双组叶片和八组叶片。当工艺性能和容器壳体的外形尺寸另有特殊规定时,高效分离叶片还可以被设计成有针对性的组合结构形式。

(二)设计特点

1)固定式或可拆式叶片设计

2)焊接或者螺栓连接的支撑方式。

3)叶片反冲洗系统

4)多种形式的气体优化流动分布

5)灵活多样的叶片类型

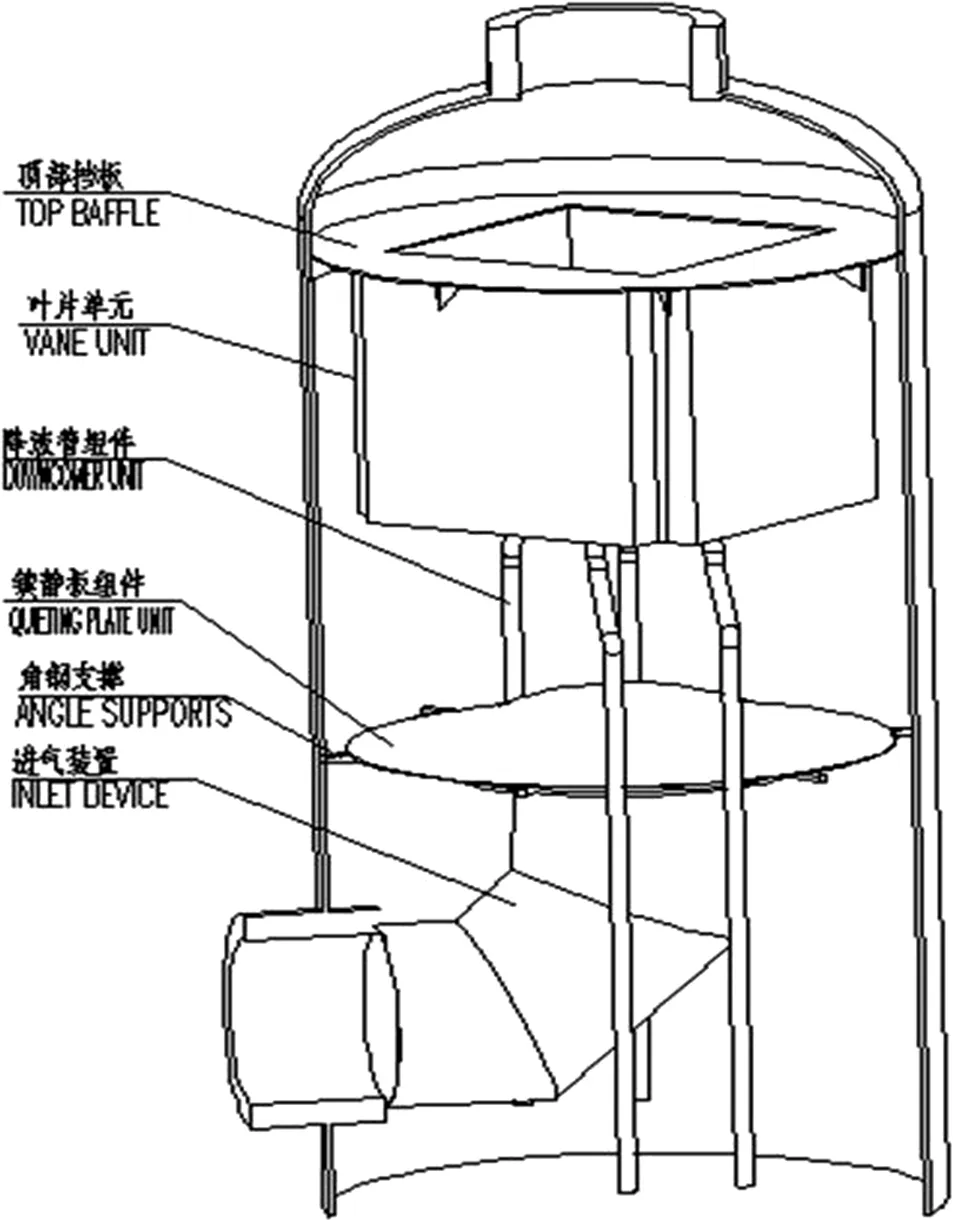

甲醇分离器内件由四向叶片单元、进气装置、镇静板和降液管四部分组成。如图1

图1 甲醇分离器结构图

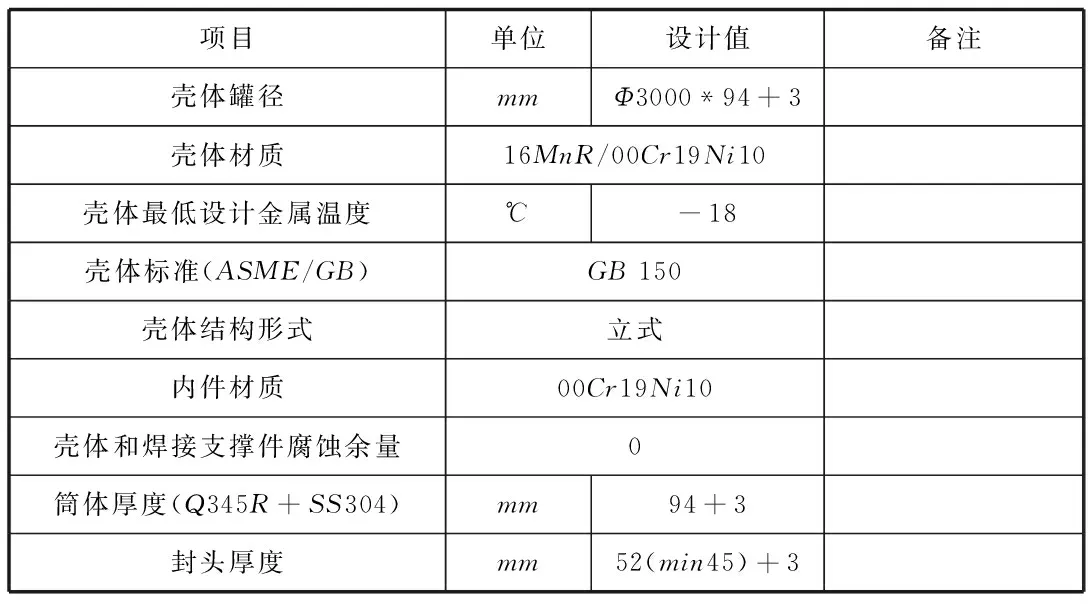

(三)粗甲醇分离器设备参数,如表1

表1 粗甲醇分离器设备参数

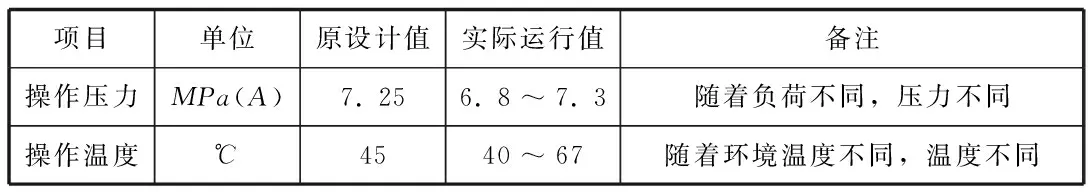

(四)粗甲醇分离器工艺操作参数如表2

表2 粗甲醇分离器工艺操作参数

(五)粗甲醇分离器优缺点

1)甲醇全分离:可以将液态甲醇、雾态甲醇和气态甲醇一次性实现100%分离,相对于传统的机械式分离器来说,增加了合成能力6%到25%,在原料气充足的情况下无需消耗电、水、媒,从而直接降低成本。

2)杂质全去除:可以将杂质、催化剂粉末等所有堵塞物一次性实现去除。其一,可直接获得产品;其二,分离器吸收段的作用除去了循环气夹带的不饱和酸、蜡质、固体杂质等,有效的维持了理想的甲醇反应推动力和转化率,从而循环气中高分子杂质含量减少,能延长催化剂寿命与反应活性,最终提高甲醇产品品质。

3)减少冷却水消耗:用脱盐水做吸收剂,可以降低传统分离方法中不可能降低的混合气体温度所造成的高消耗,从而减少了冷却设备的投资和维护费用。

(六)粗甲醇分离器存在的问题

甲醇装置合成单元中粗甲醇分离器(151V104和151V105)的主要作用是将甲醇合成生成的粗甲醇与循环气进行分离,分离器效果的好坏将直接影响甲醇合成反应效率。粗甲醇分离器的分离效果好,分离后气相夹带的甲醇量少则甲醇合成效率高,副反应减少;粗甲醇分离器的分离效果差,分离后的气相夹带的甲醇量多,甲醇合成反应效率差,副反应也相应增加。

设计进入粗甲醇分离器的循环气量为606t/h,由于目前合成塔的床层温度高,移热效果差,后续冷却能力不足,导致实际进入粗甲醇分离器的循环气量高达810-830t/h,严重超出了设计值,使粗甲醇分离器分离效率明显下降,分离器出口气相中夹带的甲醇含量明显增加,直接制约到甲醇合成反应的进行,为此需要对两台粗甲醇分离器(151V104和151V105)的内件进行改造更换。

四、粗甲醇分离器的改造

现有粗甲醇分离器内件采用普尔利斯专有技术的高效叶片,而内件的最初设计是根据粗甲醇分离器的外形尺寸进行的。普尔利斯公司对目前粗甲醇分离器内件及构造更为熟悉,并且普尔利斯公司对现有的分离器内件及构造在保留原叶片形式基础上适当增加数量数量以达到提高分离器分离效率的目的。在对分离器内件改造风险较小、可行性较强、工程量最少,投资最省等方面综合考虑,此次粗甲醇分离器内件改造仍采用普尔利斯高效叶片。

经核算,原有内件的叶片流通面积已经不能满足目前实际运行的气体处理量。根据之前Davy提供分物性数据,粘度、表面张力等,结合实际运行的操作数据,这气体流量为2307500Nm3/hr的情况下,对原有内件进行改造,主要改造内容包含以下几个方面:

(一)气体进料分布器

蘑菇头外径由1680mm改为1800mm,有助于气液两相的初步分离,降低出口气速和分担高效叶片的处理负荷。原有蘑菇头式进料分布器直管段高度下降590mm,即液体高高液位由原来实际的2590mm下降到2000mm,以增加蘑菇头出口至分离叶片底部的距离,蘑菇头顶部到叶片盒底部的距离有532mm改为1120mm,改造后将改善气相分布,避免气相对液位控制的扰动以及液体表面产生的二次夹带情况。现场工作是将蘑菇头直管段切掉590mm,再将上下两端拼焊,下方的静液板的位置相应向下调整590mm。

进料弯管内径由1048mm改为1093mm,在弯管水平段利用变径段扩大弯管内径至1093mm,增加初步进料与高效叶片间的分布空间,有利于气相分布和提高叶片的有效处理面积。

(二)降液管

原有降液管是这四个液体收集槽底部各1根2“的,共计4根,改为4根3”的降液管。以保证叶片捕集的液量及时疏导至塔釜排出。去掉底部密封罐,避免堵塞情况。

(三)叶片

叶片框架需要扩大,叶片数量增加。叶片数量由256片增加为312片,以增加气相的处理能力。现场安装将原有叶片框架切断,根据新设计的框架尺寸增加相应的看、钢板对框架进行拼焊。

(四)降液管自液封

取消降液管自液封,原降液管底部的自液封的小童容易积液,考虑到停车检修时,甲醇液体挥发有毒性,另外容器底部液体高度可以满足降液管的密封要求,因此将自液封小桶取消,降液管底部深入到低低液位以下。

(五)改造后效果

改造后粗甲醇分离器可以处理的最大气体流量由614574 kg/hr增加到891065.8 kg/hr;可以处理的最大液体流量由122157 kg/hr增加为150000 kg/hr。经计算粗甲醇分离器气相出口夹带的液相甲醇含量降低为0.69%,每1000Nm3合成气中夹带的甲醇含量为0.89Kg的液相甲醇,实现了预期的改造目标。

五、总结

对于大型甲醇生产系统,由于生产消耗庞大,系统关联性大,从而甲醇产率收影响因素较多。对于本单位甲醇合成技术配套选用具有相对的优越性,因此甲醇产量的有效回收是十分重要的,也是开源节流提高产量的最有效的方式。本单位甲醇合成粗甲醇分离器改造后,经一段时间运行,各项参数稳定,运行良好,值得推广。