顺酐生产工艺路线发展趋势之我见

2017-11-07杨军新疆克拉玛依金源精细化工有限责任公司新疆克拉玛依834003

杨军(新疆克拉玛依金源精细化工有限责任公司,新疆 克拉玛依 834003)

顺酐生产工艺路线发展趋势之我见

杨军(新疆克拉玛依金源精细化工有限责任公司,新疆 克拉玛依 834003)

苯氧化法、正丁烷氧化法以及苯酐副产法是从原材料角度进行划分顺酐生产方法,近年来顺酐后处理工艺最为广泛使用的是即水吸收技术法与溶剂吸收技术法。本文从顺酐生产工艺路线以及现状进行分析,总结出未来几年顺酐生产工艺发展趋势,以供参考。

顺酐;生产工艺;路线

1. 顺酐生产工艺概述

顺酐原料生产工艺路线主要由苯氧化法与正丁烷氧化法两种生产方式组成;按照生产工艺技术和氧化方面主要可以分为固定床反应器、流化床反应器;顺酐后处理工艺方面主要可以分为溶剂吸收法和水吸收法。

(1)顺酐原料生产工艺路线 顺酐原料生产工艺路线主要由苯氧化法与正丁烷氧化法,生产装置主要是苯法。其中正丁烷氧化法是目前使用方法中最广泛的,占据着国内外原料生产路线的主导位置。我国作为资源大国,煤炭资源非常丰富,由于煤资源的特殊性使得焦炭产量极大,煤炭化工下游产品焦炭化苯供应量充足,为苯化生产顺酐提供了资源优势。正丁烷氧化法生产顺酐环节的资源利用相较于苯法更加科学合理,环保程度高于苯法。

(2)顺酐生产氧化工艺 ①正丁烷氧化法流化床反应器。顺酐生产所需的正丁烷原材料选择标准是浓度为4~4.2mol,流化床反应器的顶部要增加催化剂分离设备,流化床反应器外部增设催化剂过滤设备。流化床反应器正式运行操做时温度要控制在400℃,最高不能超过340℃,将反应生产的气体进行冷却后进入回收环节。②正丁烷氧化法固定床反应器。正丁烷原材料与氧气按照一定比例和温度混合后放入反应器中,在装填适量催化剂的催化管中进行反应。大部分情况下正丁烷原材料与氧气混合的比例为1.5~2mol,固定床反应器温度最高不得超过480℃,平均控制在450℃。固定床反应器的热能收集到熔盐冷却器后将气体冷却器移除,将反应生产的气体进行冷却后进入回收环节。

2 顺酐生产工艺现状

正丁烷法和苯法在顺酐生产环节上类似,最大的区别就是引起氧化反应的催化剂不同,丁烷法氧化反应器的反应管比苯法氧化器的反应管长出6000mm左右,最长的可以达到6500mm。两种方法后处理都可以采取水吸收法或溶剂吸收法。

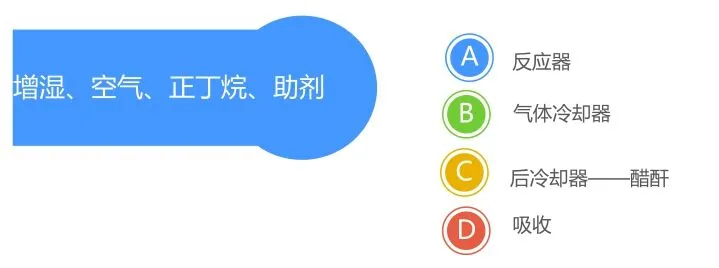

(1)氧化反应环节 氧化反应又可以归纳为固定床反应环节,目前我国运用的正丁烷法顺酐生产设备主要是国产技术化固定床反应工艺,固定床反应器结构多为列管式,具有热能传递面积大的特征,为强放热反应提供热能条件。固定床反应器载热体的熔盐温度控制能力是反应稳定进行的关键因素。近年来顺酐生产工艺与技术的进步和氧化反应中固定床反应器大型化、催化性能稳定化的提高,进一步带动了生产装备产能和效益的提高,为生产设备大规模发展提供了经济基础。顺酐生产环节中催化剂空速标准不可超过2600h,原材料总烃浓度标准最大不可超过2mol,使用时间必须大于或等于4年,平均粗酐收率重量标准为0.95~0.98,工艺流程图为图1。

图1 工艺流程图

如图1所示,正丁烷材料与空气充分混合后进入反应器中,反应器通常选择管型反应器,在反应器中融入熔融性质的硝酸盐混合剂,采用熔盐泵循环多次作用进行冷却介质。反应产生的气体上出下进,使用一定数量的催化剂进行氧化作用,加入催化剂后反应产生的热能会通过熔盐分类出来,进而产生蒸汽,将蒸汽作为支持装置使用的燃料,同时将反应生产的气体进行冷却后进入回收环节。反应化学式:C4H10+7/20,加入催化剂后C4H2O+4H2O。通过化学反应式中各项化学元素变化中我们可以总结出除了一氧化碳、二氧化碳和水之外,在反应器中还产生了少量的CH3COOH、CHCOOH等化学物质,在反应器回收过程中产生,入口操作压力为0.18MPa,反应器原材料空速为1600~2000h。催化剂加入后固定床床底热点温度在450℃,熔盐温度为410℃。正丁烷转化收率在0.83~0.86,同时将反应生产的气体进行冷却后进入回收环节。

(2)后处理回收环节 正丁烷法顺酐生产工艺中后处理回收环节主要采用水吸收法和溶剂吸收法,具有流程时间短、成本低、操作流程便捷等特征,主要后处理环节包括吸收、脱水分析和脱水三方面。吸收环节是将产生气体冷却后进入冷却器中,气体中半数的气态顺酐经过冷却后形成醋酐,未冷凝的气态顺酐则通过水吸收形成酸溶液。在常压条件下使用二甲苯作为脱水剂,经过加热至沸腾后加入脱水精制塔,将游离水和化合水分离出来,并使其在脱水精制塔中分为两层,将较重的水排除冷却器,将二甲苯再次回流至冷却器中。

3 顺酐生产工艺发展趋势

从正丁烷原材料的使用上看,正丁烷原料比苯化原料生产顺酐更加科学合理,随着生产工艺和技术不断发展,顺酐生产催化剂的不断改良,更使得正丁烷原材产出顺酐量更高且成本更低。从生产环境保护上看,正丁烷原料生产排毒性较小,对环境的污染更少,使用正丁烷法可以解决环保问题,所以其发展前景更加宽广。

4 结束语

近年来国际范围内顺酐生产采用正丁烷法约占百分之八十以上,苯法生产占比逐年减少。国内已经投资建设的正丁烷法生产装置达到十万吨,装置生产能力高达二十万吨,无论从经济发展的方面还是环境资源保护方面上看,正丁烷法顺酐生产工艺都是未来顺酐生产工艺发展的趋势。

[1]郭世民.顺酐市场分析与预测[J].顺酐通讯,2009,4.

[2]梁凤凯,舒均杰.有机化工生产技术,北京:化学工艺出版社,2004.

杨军(1969- ),男,汉,河南人,车间主任,大学,化学工程与工艺。