汽车多片簧的设计计算及软件开发

2017-11-07胡久强杨燕郭辉

胡久强, 杨燕, 郭辉

(1.上汽依维柯红岩商用车有限公司, 重庆 401122;2.湖南理工学院, 湖南岳阳 414006;3.资阳市雁江区农业局,四川资阳 641300)

汽车多片簧的设计计算及软件开发

胡久强1, 杨燕2, 郭辉3

(1.上汽依维柯红岩商用车有限公司, 重庆 401122;2.湖南理工学院, 湖南岳阳 414006;3.资阳市雁江区农业局,四川资阳 641300)

汽车多片钢板弹簧的设计,是刚度、应力和弧高的统一,是一件十分复杂和繁琐的工作,它必须考虑片端力、变形及刚度、曲率半径及预应力、总成及单片应力等内容,需反复修改和计算,过程复杂、计算工作量大。为了降低板簧设计计算过程的繁杂性,提高设计计算效率,以板簧设计理论为基础,基于MATLAB,以工程应用为目的,编写了相关的设计计算软件,以期对相关设计提供参考和帮助。

钢板弹簧;软件开发;MATLAB

0 引言

汽车多片簧的设计,首先根据整车基本参数初算钢板弹簧刚度、厚度、偏频等参数,然后确定片宽、片数、厚度和长度,最后进行刚度验算和强度校核,其间还需计算弹簧总成及单片的曲率半径、弧高、预应力等参数,计算工作量比较大,是一件十分复杂和繁琐的工作。为了解决板簧设计计算过程的繁杂性,提高设计计算效率,以工程应用为目的,基于MATLAB编写了多片簧设计计算软件,以期对相关设计提供参考和帮助。

1 钢板弹簧设计计算理论

汽车多片簧的设计,是刚度、应力和弧高的统一,它必须考虑片端力、变形及刚度、曲率半径及预应力、总成及单片应力等内容,是一件十分复杂的工作,主要涉及到如下一系列问题[1]。

1.1 片端力

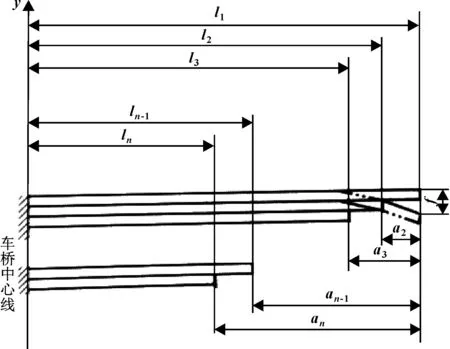

片端力是计算单片应力和总成刚度的基础,而单片应力又是强度和寿命的依据。计算单片应力有共同曲率法和集中载荷法,由于集中载荷法更加贴近实际,故采用集中载荷法计算片端力,如图1所示。

图1 片端力计算

计算时,根据相邻片之间接触点变形相等的条件,可以建立整副板簧的平衡方程组,如公式(1)所示:

(1)

式中:fAk为力作用于lk片端部,中部某断面的变形;fBk为力作用于lk片中部,相应断面的变形;fCk为力作用于lk+1片端部,端部处的变形;fDk为力作用于lk+1片中部,端部处变形;Pk为第k片的片端力;l为二分之一片长;E为材料的弹性模量;η为计算系数,分别为公式(2)所示:

(2)

1.2 变形及刚度

弹簧总成端部的变形,对于对称弹簧来说,就是弹簧总成的变形[2]。有了弹簧在非夹紧状态下的总成变形,就可计算出弹簧总成的自由刚度和夹紧刚度。图2为推求整副板簧在满载载荷P的作用下端部变形示意图。

图2 弹簧总成变形

根据莫尔定理,弹簧端部在力P作用下的变形为:

(3)

由此,则整副板簧的自由刚度和夹紧刚度为:

(4)

式中:α为修正系数,可取0.9~0.92;参数ak=l1-lk,an+1=l1;Ik为惯性矩;S为夹紧长度;L为主片伸直长度。

1.3 单片曲率半径计算及预应力分配

钢板弹簧设计的重要环节和内容就是:在已知总成曲率半径R0、各片厚度hk、宽度b、长度Lk的情况下,确定各片预应力σ0k和曲率半径Rk。

1.3.1 各片预应力的确定

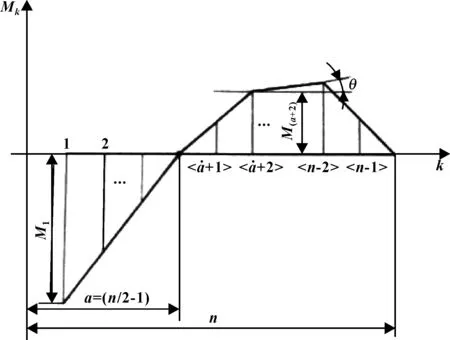

预应力σ0k的确定,实则为弯矩Mk的确定,推荐采用弯矩曲线图法来确定各片弯矩和预应力[3]。图3中纵坐标代表弯矩Mk,横坐标表示各片的序号k。当在横坐标上取适当长度代表总片数n,并将n等分,那么各等分点1、2、……、k、……、n便表示各片的位置,a′表示a的整数部分,相应的纵坐标就代表各片预应力的弯矩。

图3 弯矩曲线图

图中M1、a、θ、Ma+2是待求参数,当确定了这些参数,弯矩图曲线就确定了。有了弯矩曲线图,就可以方便地计算出各片的弯矩和预应力,待求参数由计算公式(5)确定:

(5)

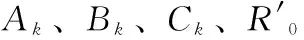

式中:厚度h1为主片厚度;L1为主片长度;fc为满载静挠度;δ为挠度增大系数;∂为非单一圆弧系数,各片等厚时取∂=1.06,不等厚时取∂=1.2;其余各计算参数由公式(6)计算确定:

(6)

1.3.2 各片曲率半径的确定

在已知各片厚度hk、预应力σ0k以及总成曲率半径R0的情况下,可确定各片曲率半径Rk:

(7)

其中,非单一圆弧系数∂为:

(8)

1.4 总成曲率半径计算及预应力校核

钢板弹簧总成在自由状态下的曲率半径是指主片上的曲率半径,所谓总成曲率半径只不过是总成自由弧高H0的换算半径,如图4所示。在已知各片长度Lk、厚度hk、宽度b以及曲率半径Rk的情况下,计算总成在自由状态下的曲率半径R0,同时校核各片预应力σ0k,这是对已有板簧的验算[3]。

图4 总成曲率构成

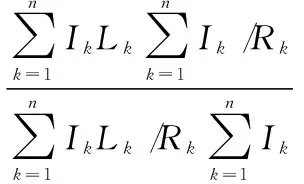

依据郭孔辉院士提出的“郭氏U法”计算总成曲率半径,该方法依据最小势能原理,计算结果比较可靠,而且接近实际情况,在考虑片厚影响的条件下,总成曲率半径为:

(9)

(10)

在计算和校核预应力前,需确定非单一圆弧系数,虽然它对曲率半径的影响较小,但对预应力的影响是不可忽视的,因此需确定非单一圆弧系数∂:

(11)

有了非单一圆弧系数就可以根据下式计算和校核弯矩和预应力:

(12)

1.5 总成及单片应力

对于总成根部静应力的计算,建议直接采用集中载荷法的各片根部应力平均值来代替总成根部静应力。

(13)

单片弯矩和应力的计算,各单片任意截面的应力σkx按下式计算:

σkx=Mkx/100Wk

(14)

其中:Mkx为各片任意截面处的弯矩;Wk为各片断面系数。

2 钢板弹簧设计计算过程

钢板弹簧的设计是以整车技术参数作为输入条件,首先需确定设计载荷、板簧长度、偏颇要求、悬架静挠度、动挠度、满载弧高以及整车布置要求,然后根据设计理论和计算公式进行计算、选择和匹配。钢板弹簧设计简图如图5所示[4-5]。

图5 钢板弹簧简图

2.1 板簧刚度初算及总惯性矩的确定

首先根据整车布置需要确定板簧设计所需基本参数:钢板弹簧簧上载荷Fw、钢板弹簧伸直长度L、钢板弹簧悬架静挠度fc、钢板弹簧悬架动挠度fd、钢板弹簧满载弧高fa,由此可计算板簧刚度:

C=Fw/fc

(15)

有关钢板弹簧的刚度、强度等,可在引入修正系数δ后按等截面简支梁的计算公式计算,根据修正后的简支梁公式计算钢板弹簧所需的总惯性矩J0,对于对称式钢板弹簧:

(16)

式中:s为U形螺栓中心距;k为考虑U形螺栓夹紧处钢板弹簧后的无效长度系数;δ为挠度增大系数;E为材料的弹性模量。

2.2 板簧断面尺寸及片数确定

钢板弹簧总截面系数W0按公式(17)确定:

W0=(L-Cs)F/4[σw]

(17)

式中:[σw]为许用应力。

由此可计算钢板弹簧平均厚度hp:

(18)

有了平均厚度hp后,就可以对钢板弹簧的叶片宽度b进行设计选择。增大叶片宽,能增加卷耳强度,但车身受侧向力的作用倾斜时板簧的扭应力会增大。而且前悬架用宽的板簧,会影响转向轮的最大转角。减小叶片宽度,则会增加片数,从而增加片间摩擦和弹簧总成厚度。故推荐比值在b/hp在6~10之间。由此可确定片宽、片厚和片数,这三者是一个权衡协调的过程,而且还需要根据板簧标准选择相应的材料规格。

(19)

2.3 各叶片长度与总成刚度计算

钢板弹簧各叶片长度是基于各叶片展开图接近梯形梁的这一原则来确定的,所以选用作图法来确定钢板弹簧的各片长度。首先确定钢板弹簧第一片长度l1,第i片的一半长度为li:

(20)

在所有参数确定后,需要对总成刚度进行验算。在此之前,有关挠度增大系数δ、惯性矩J0、片长和叶片端部形状等的确定都不够准确,所以有必要验算刚度,这里采用共同曲率法计算刚度。总成自由刚度和夹紧刚度按公式(4)计算。

2.4 总成自由弧高和曲率半径

钢板弹簧各片装配后,在预压缩和U形螺栓夹紧前,其主片上表面与两端连线间的最大高度差称为钢板弹簧总成在自由状态下的弧高H0,钢板弹簧总成在自由状态下的曲率半径R0按照公式(9)计算。

2.5 各片自由状态下的曲率半径和预应力分配

因钢板弹簧各片在自由状态下和装配后的曲率半径不同,

装配后各片产生预应力,其值决定了自由状态下的曲率半径R0。其曲率半径和预应力分别按照公式(7)和公式(12)计算。

2.6 总成装配后的曲率半径和预应力

由于钢板弹簧各片在自由状态下的曲率半径Ri是根据静预应力σ0i计算而得,受其影响,装配后钢板弹簧总成与自由状态下的弧高计算结果会不同。因此,需要核算钢板弹簧总成的弧高和总成曲率半径,分别按照公式(13)和公式(14)计算。

2.7 强度校核

对于总成根部应力,建议采用集中载荷法的平均值来计算,按照公式(12)计算。

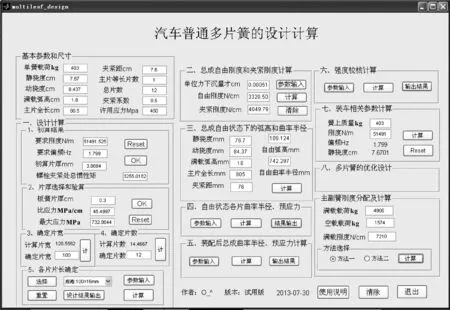

3 设计软件开发及计算实例

为了降低板簧设计计算过程的繁杂性,提高设计计算效率,利用MATLAB/GUI 编写了设计计算程序,这使得设计更加方便快捷,这在工程应用上具有十分重要的意义。该设计软件能计算片端力、变形及刚度、曲率半径及预应力、总成及单片应力,完成了多片簧的设计计算流程,同时还能进行主副簧的设计计算以及悬架参数计算。程序流程图及软件界面分别如图6、图7所示。

某车型前悬架钢板弹簧设计计算实例:

根据某车型载荷、性能参数及安装布置要求,所设计的普通多片钢板弹簧需满足如下要求:板簧负荷,空载17 500 N,满足48 000 N;刚度420 N/mm;自由弧高130 mm;主片伸直长度1 650 mm;总成应力小于450 MPa。利用设计计算程序,根据以上参数,可得相关计算结果如表1所示。

图6 程序结构及设计流程图

图7 主界面

表1 板簧设计结果 mm

将所设计的板簧进行刚度试验,总成理论计算自由刚度为426.4 N/mm,试验结果为440.3 N/mm,与理论计算结果一致。

4 结论

综上所述,利用MATLAB软件,以工程应用的方式,根据整车载荷、性能参数及安装布置要求,完成了普通多片簧,包括主副簧的设计计算,并进行了刚度验算和强度校核,其间还计算了弹簧总成及单片的曲率半径、弧高、预应力等参数。基本解决了板簧设计计算过程的繁杂性,提高了设计计算效率,具有一定的工程应用价值。

[1]彭莫,刁增祥.汽车悬架构件设计的计算[M].北京:机械工业出版社,2012.

[2]彭莫.渐变刚度钢板弹簧的计算方法[J].汽车工程,1993(6):350-358.

PENG M.Design and Calculation of Leaf Spring with Varying Stiffness[J].Automotive Engineering,1993(6):350-358.

[3]袁涌,蔡静.Matlab/GUI在钢板弹簧悬架设计中的应用[J].湖北汽车工业学院学报,2011,25(2):16-19.

YUAN Y,CAI J.Application of Matlab/GUI in Leaf Spring Suspension Design[J].Journal of Hubei Automotive Industries Institute,2011,25(2):16-19.

[4]佟刚,张国忠,任飞.具有等厚主片变截面钢板弹簧优化设计[J].机械设计与制造,2001(2):9-10.

TONG G,ZHANG G Z,REN F.Research on Optimization of Taper-leaf Spring with the Main Leaf of Equal Thickness[J].Machinery Design & Manufacture,2001(2):9-10.

[5]江浩斌,周孔亢.农用运输车钢板弹簧选型与计算机辅助参数设计[J].江苏理工大学学报(自然科学版),2000,21(1):19-23.

JIANG H B,ZHOU K K.Type Selecting and Computer Aided Parameter Design of Leaf Springs for Agricultural Transporters[J].Journal of Jiangsu University of Science and Techology(Natural Science),2000,21(1):19-23.

DesignCalculationandSoftwareDevelopmentforMulti-leafSpring

HU Jiuqiang1,YANG Yan2,GUO Hui3

(1.SAIC-IVECO Hongyan Commercial Vehicle Co., Ltd., Chongqing 401122, China; 2.Hunan Institute of Science and Technology, Yueyang Hunan 414006, China;3.Yanjiang District Agricultural Bureau,Ziyang Sichuan 641300,China)

The design calculation of multi-leaf spring is the unification of stiffness, stress and arc height. It’s a very complex and tedious work, in which the end force of each leaf spring, deformation and stiffness, curvature radius and prestress force, assembly and monolithic stress etc must be considered.In the design calculation process, it also needs to modify and calculate repeatedly.In order to solve the complex design calculation process and improve the design efficiency,a calculation program was developed. The program was based on the leaf spring design theory and MATLAB, which had certain application value in engineering.It provides reference for related design.

Multi-leaf spring; Software development; MATLAB

2017-06-06

胡久强(1982—),男,硕士研究生,工程师,主要从事汽车悬架系统设计与研究。E-mail:hjq@nanjunauto.com。

10.19466/j.cnki.1674-1986.2017.10.012

U462.1

B

1674-1986(2017)10-051-05