某车型后桥轴管性能改进可行性分析

2017-11-07吴成平许美星张根志唐玉福

吴成平,许美星,张根志,唐玉福

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

某车型后桥轴管性能改进可行性分析

吴成平,许美星,张根志,唐玉福

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

针对某车型在路试时中出现的后桥轴管塑性变形进行材料试验及有限元仿真,结果表明仿真与试验吻合良好。提出3种改进轴管性能的方案,通过可行性对比分析,推荐其中一种性能相对最优的方案,研究结论可为工程实践提供参考。

轴管变形;材料试验;有限元仿真;改进

0 引言

非独立悬架因结构简单、工作可靠及成本低等被广泛应用于货车的前、后悬架以及轿车的后悬架[1]。在工程实际中,常出现相关结构件塑性变形或开裂等故障,此类现象大部分是由于结构所受应力超过了其材料的屈服强度所导致的[2-4]。

某车型在路试过程中路过一段比较恶劣的颠簸路况时,在其后悬架车桥中间位置产生明显塑性变形(如图1所示),经测量其塑性变形量为5~7 mm。如若任由其继续发展,极有可能导致车桥断裂,酿成严重安全事故,造成不可估量的损失。

1 后桥轴管材料试验

后桥轴管材料为20号钢,供应商提供的材料试验数据来自于车桥制造前的原材料取样,且数据结果与计算分析部门的要求有一定出入。于是,计算分析部门督促直接在同款车型新车车桥轴管上采用线切割完成取样后进行材料室温准静态拉伸试验。

1.1 材料拉伸试验

拉伸试验是最基本的一种力学性能试验方法,是指在规定的温度、湿度和试验速度下,在试样上沿纵轴方向施加拉伸载荷使其破坏。它适用于测定金属板材的拉伸性能,包括抗拉强度、屈服强度、弹性模量、泊松比、断后伸长率等(弹性模量和泊松比通常取准静态工况下测量值)。准静态拉伸试验主要用于确定材料低应变率拉伸下的应力-应变曲线。

1.2 试样设计及取样

试样加工方式采用线切割,加工时试样纵轴方向与钢板轧制方向一致,加工过程应以不发生因受热和冷加工硬化而影响材料性能为准则。试样尺寸、试验过程及试验数据的处理均参考GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》。

(1)试样平行段长度Lc

平行段长度Lc是拉伸试验试样的主要基本尺寸之一,其取值必须大于试样原始标距L0,通常需满足:

Lc≥L0+b0/2

(2)试样过渡弧半径R

试样端部与试样平行段之间必须用过渡弧相连接,过渡弧半径的取值对试验结果有一定的影响。准静态拉伸试样过渡弧半径建议采用R≥20 mm。

(3)试样的宽厚比b0/t

试样的宽厚比对拉伸性能的测定有一定的影响,尤其是对断后伸长率和断面收缩率的影响较明显。试样宽厚比b0/t建议取值在2~4。

(4)试样尺寸确定

对于2 mm以上试样,可参考标准重新设计,通常需满足以下条件:L0/b0≥2;L≥L0+b0/2;b0/t≥2;R≥20 mm;试样尺寸公差±0.05 mm;试样形状公差:0.06。文中所涉车桥轴管厚度t=4 mm,试样设计尺寸如图2所示,试样实件如图3所示。

图3 轴管纵向弧形试样实件图

1.3 试验方法及结果

此试验由清华大学苏州汽车研究院(相城)采用电子万能试验机完成。试验机量程5 kN,测试速度范围0.001~500 mm/min,主要用于动态测试的应变片换算载荷系数标定;试验机量程50 kN,测试速度范围0.001~500 mm/min,主要用于准静态测试;采用应变率为0.001,采用万能试验机力传感器测量载荷,变形量采用CCD 相机拍摄。试验设备如图4所示。

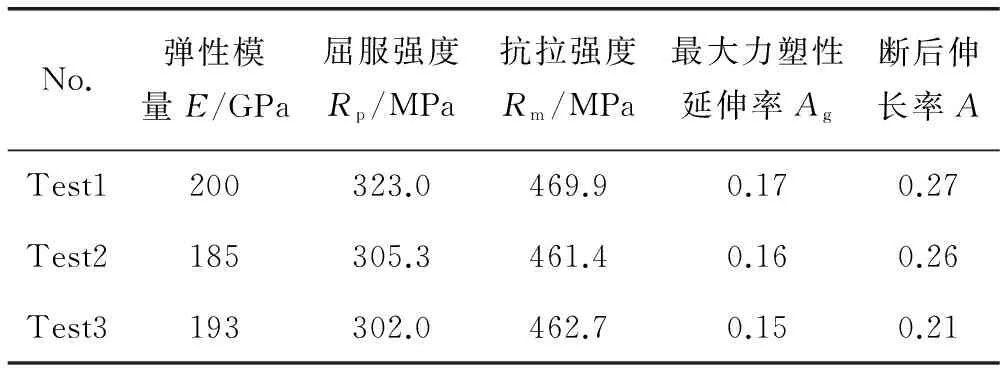

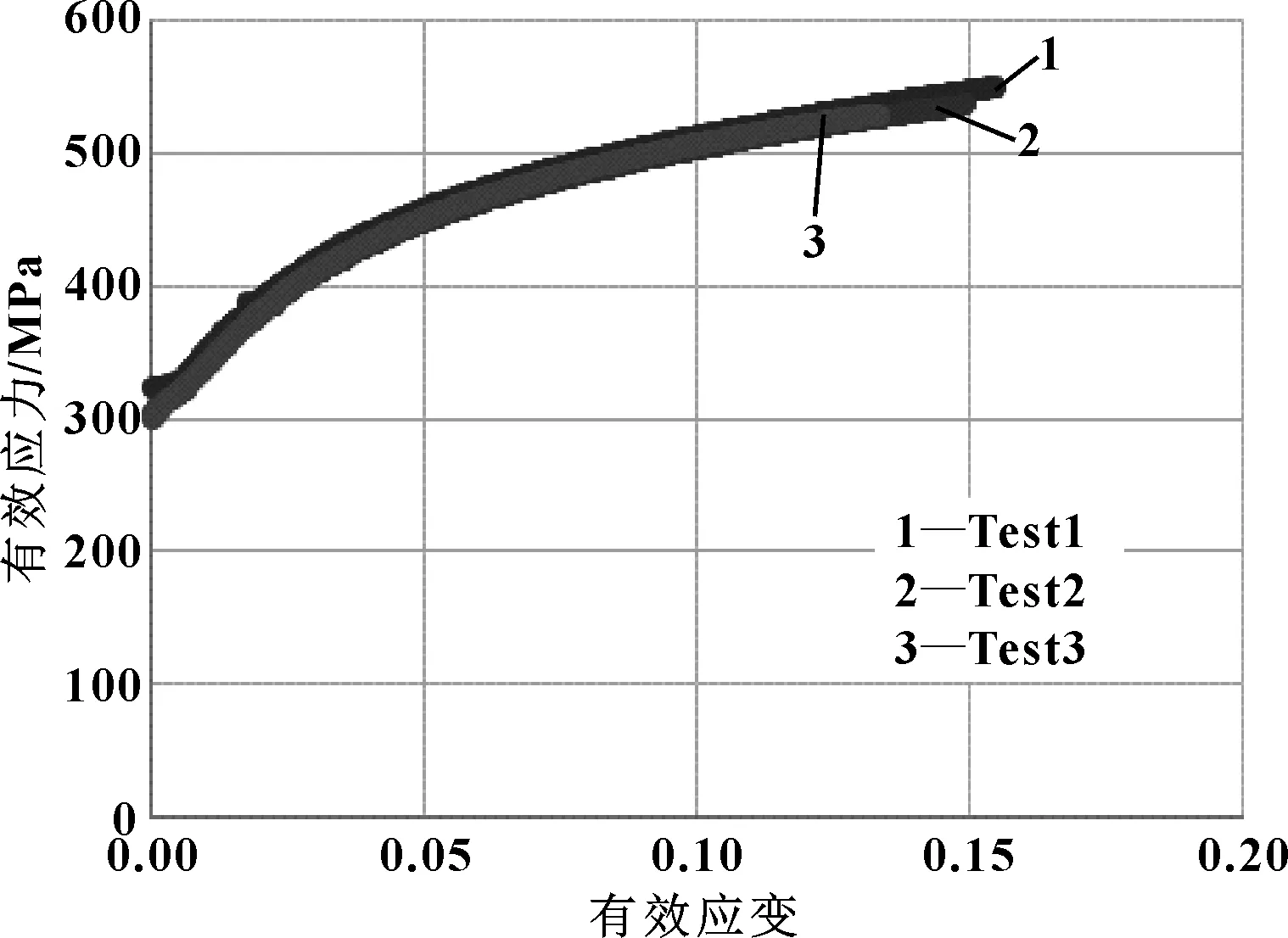

拉伸试验完成后,可通过数据处理得材料的弹性模量E、屈服强度Rp、抗拉强度Rm、最大力塑性延伸率Ag及断后伸长率A等,如表1所示;材料的工程应力-应变曲线如图5所示(其中材料的弹性模量E及屈服强度Rp可由此计算获得);材料有效应力-应变曲线如图6所示(它反映材料本构,被有限元分析软件采用)。

图4 试验设备

No.弹性模量E/GPa屈服强度Rp/MPa抗拉强度Rm/MPa最大力塑性延伸率Ag断后伸长率ATest1200323.0469.90.170.27Test2185305.3461.40.160.26Test3193302.0462.70.150.21

注:加载速度4.2 mm/min,对应应变率为0.001/s,标距段为50 mm;Test3断裂发生在标距外,提取工程应变时取70 mm。

图5 工程应力-应变曲线

图6 有效应力-应变曲线

2 后悬架有限元模型

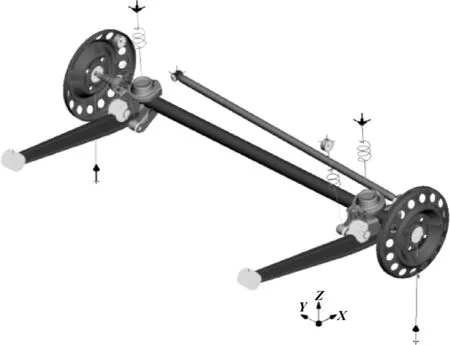

对故障车型后悬架前处理使用具有强大前处理功能的专用软件ANSA,求解器采用静态非线性计算功能强大的大型有限元计算分析软件ABAQUS。其有限元模型处理如下:

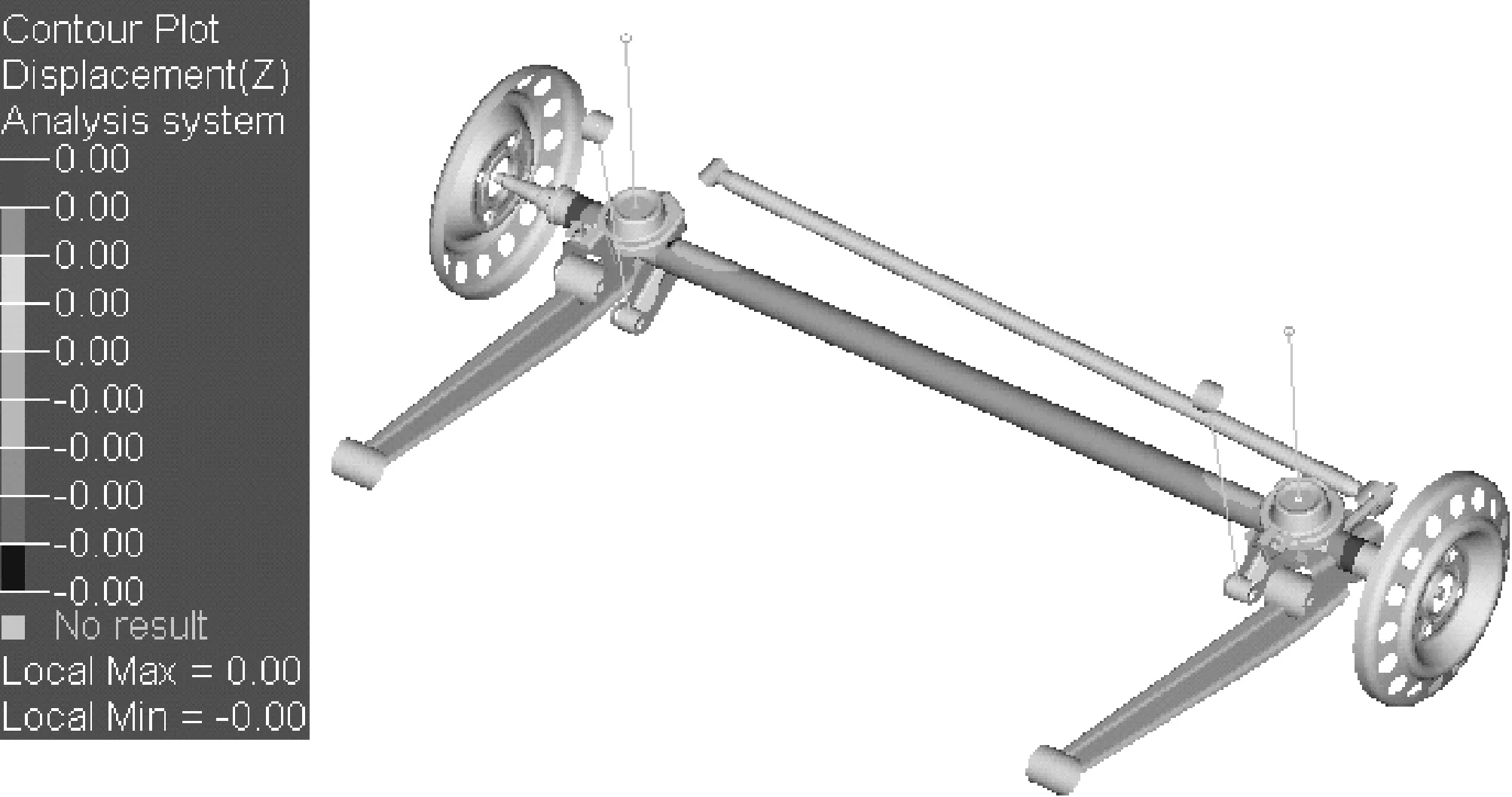

(1)有限元模型平均尺寸设置为3 mm,后悬架有限元模型(见图7)中壳单元数量为78 710(其中四边形77 308,三角形1 402),体单元数量为23 036(其中六面体单元19 032,五面体单元4 004)。

图7 后悬架有限元模型

(2)模型中薄壁件、管件及轮毂等采用四边形壳单元S4R划分,局部为三角形单元S3;横向推力杆及半轴端部采用六面体单元C3D8、五面体单元C3D6划分。

(3)面网格标准设置: 最小尺寸Min Size为 2, 最大尺寸Max Size为 10,单元长宽比Aspect Ratio为5,单元翘曲比Warpage为15,四边形最大内角Max Interior Angle Quad为135°,四边形最小内角Min Interior Angle Quad为45°,三角形最大内角Max Interior Angle Tria为120°,三角形最小内角Min Interior Angle Tria为30°,雅克比Jacobian为0.7。

(4)根据实际对模型赋相应属性,轴管材料曲线取试验屈服强度相对较低者(Test3)。

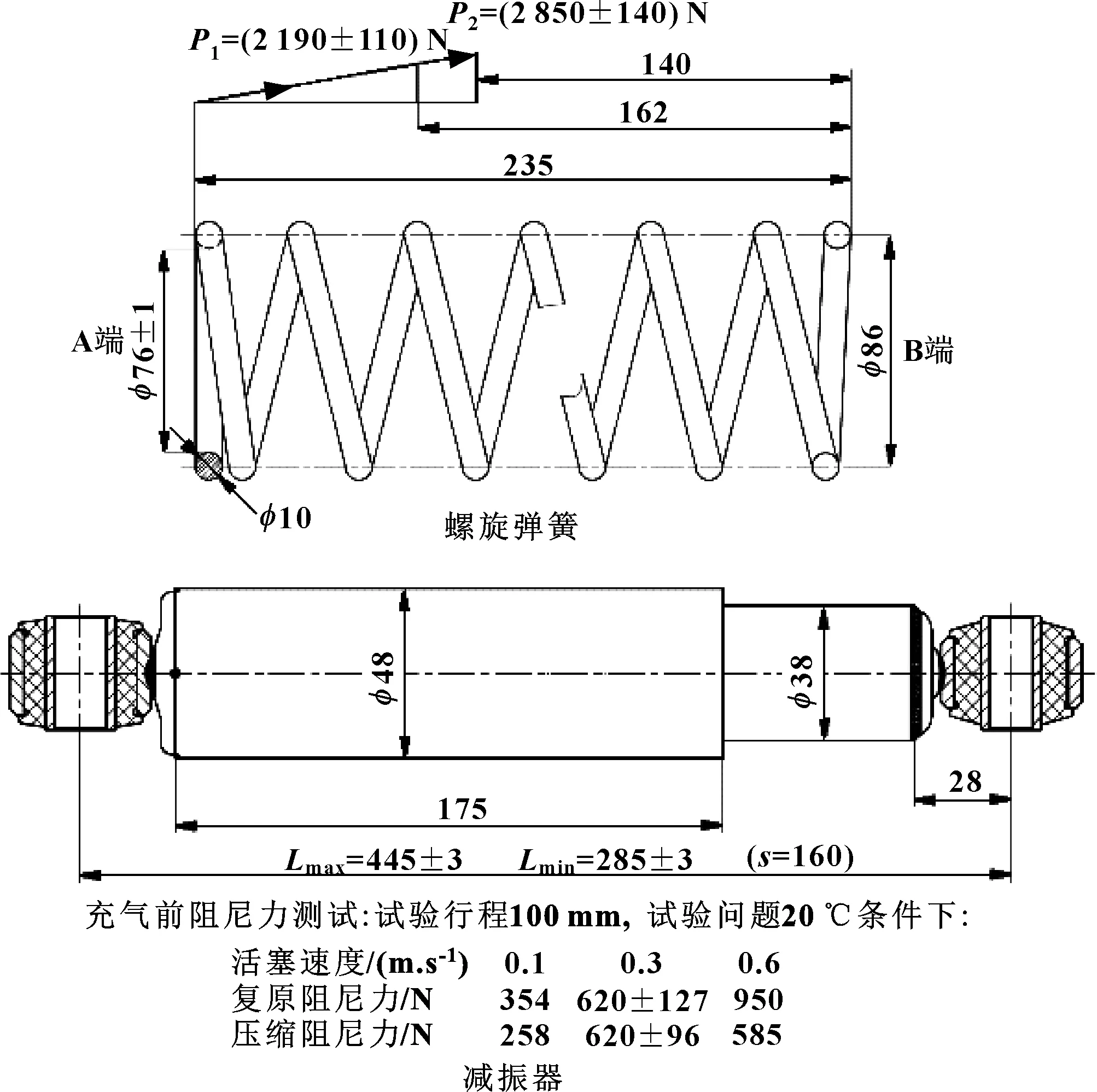

(5)根据图8,螺栓弹簧采用弹簧单元SPING模拟,设置SPING_PROP刚度值为30 N/mm;减振器采用SPING模拟,设置DASHPOT_PROP阻尼系数值为0.975 N·s/mm。

图8 螺旋弹簧及减振器参数

(6)铰接处采用刚性单元KINCOUP固连,释放旋转方向自由度;约束螺旋弹簧与车身连接点的6个自由度,轮胎中心面接地点与半轴输出端、轮毂中心固连。

(7)采用两个分析步模拟后悬的加载及卸载过程:STEP1在左右轮胎接地点处加载3倍后悬静载Fz为11 159 N;STEP2将后悬静载Fz设置为0,以便查看后桥轴管在垂向冲击极限工况下的残余塑性变形量。

将通过设置后的模型提交求解器进行计算,计算结果如图9所示,其后桥轴管塑性变形量为6 mm,与实际测量结果(5~7 mm)吻合,证明其有限元仿真模型可信,为模型改进奠定了基础。

图9 原模型后桥轴管塑性变形量

3 性能改进可行性分析

由上述有限元分析结果可知,故障车型后悬架车桥轴管设计不满足要求导致其在极限工况下产生塑性变形,须对其进行改进。

3.1 改进方案一

更换轴管材料。通过增加材料的屈服强度,即将轴管材料的屈服强度由原来的302 MPa提升到426 MPa,计算加载载荷按照静载荷的3倍计算。计算得后桥轴管塑性变形量为0(如图10所示),证明改进方案可行。

图10 更换材料后桥轴管塑性变形量

3.2 改进方案二

更改轴管结构(增厚后桥轴管)。轴管壁厚原来为4 mm,通过增加管材壁厚至7 mm,计算加载载荷按照静载荷3倍计算。计算得后桥轴管塑性变形量为0(图略),证明改进方案可行。

3.3 改进方案三

更改轴管结构(增大后桥轴管内外径,厚度不变)。参考某标杆车,其轴管外径由50 mm增加至60 mm(轴管壁厚仍为4 mm),计算加载载荷按照静载荷的3倍计算。计算完成后得后桥轴管最大应力为264.6 MPa(小于材料的屈服极限302 MPa)(如图11所示),此时后桥轴管塑性变形量为0(图略),结构满足设计要求,证明改进方案可行。

图11 加大后桥轴管管径后应力分布

3.4 改进方案综合分析

最大正应力σmax计算式如下[5]:

(1)

式中:Mmax为轴管最大弯矩;Wz为横截面的抗弯截面系数;σmax为弯矩最大时的应力。

后桥壳为空心圆管,故其抗弯截面系数Wz:

(2)

梁的合理截面应该是用最小的截面面积A,使其有更大的抗弯截面系数Wz,所以用经济性系数E=Wz/A来衡量截面的经济程度。E(单位为mm)越大,表明所设计的截面就越经济合理,它可用式(3)表示如下:

(3)

由式(2)、式(3)可得如表2所示结论:

(1)通过计算可知原方案的抗弯截面系数Wz1=6 162 mm3,经济性系数E1=9.0;通过增加壁厚的改进方案二的抗弯截面系数Wz2=11 786 mm3,经济性系数E2=8.2;通过增加轴管内外径而壁厚不变的改进方案三的抗弯截面系数Wz3=9 242 mm3,经济性系数E3=11.4。

(2)改进后的抗弯截面系数Wz2、Wz3均大于改进前(初始方案)的Wz1。由式(1)可知:在轴管最大弯矩Mmax不变的情况下,其抗弯截面系数Wz越大,轴管最大正应力σmax越小,则结构越偏向安全;所以改进方案二与改进方案三均可改善轴管的应力分布。

(3)改进结构后,改进方案二的经济性系数E2小于初始方案E1,而改进方案三的经济性系数E3明显大于E2;且由式(3)可知,在结构允许的前提下,如轴管壁厚不变,轴管外径D越大,则E越大,即经济性越好。

(4)改进方案二虽然改善了后桥壳体轴管初始方案的应力分布,可是降低了(8.9%)经济性;而改进方案三不仅改善了后桥壳体的应力分布,同时也大幅度提高了(26.7%)经济性,是相对较为理想的改进方式。

表2 轴管结构变化相关参数表

综上所述,3种改进方案均能有效保证轴管在极限工况下不产生塑性变形;改进方案一直接更改轴管材料属性不更改结构的方法从分析的角度较为直接有效,对轴管供应厂家的原材料货源及制造工艺等提出了更高的要求;改进方案二需要从原材料厚度及生产工艺进行相应调整;而改进方案三不用更改原材料厚度且不用调整相关制造工艺便能很好地达到设计要求,是相对最为理想的改进方案。

4 结论

通过对路试中后桥轴管中间变形的车型进行材料试验、有限元仿真及后桥轴管改进方案可行性分析,可得如下结论:

(1)通过对某车型轴管进行材料试验及对该车型进行极限工况有限元仿真可知,该后桥轴管的塑性变形量试验(5~7 mm)与仿真基本相同(6 mm),证明仿真结果可信,且该后桥轴管性能须被改善。

(2)改进方案一从材料性能上对轴管进行改善,要求将其材料屈服极限从302 MPa提高至426 MPa,对轴管生产厂家的原材料货源及制造工艺等提出了更高的要求。

(3)改进方案二虽然将轴管抗弯截面系数数值提高了91.3%,但其经济性系数值却降低了8.9%,且面临需要厂家增加原材料厚度及由此可能带来的工艺问题。

(4)改进方案三不仅使轴管抗弯截面系数数值提高了50.0%,同时其经济性系数值也提高了26.7%,且对厂家的要求与初始方案基本相同,为作者推荐的一种相对最为合理方案。实际生产过程中厂家也采用了此方案,且该车型后续试验再无类似故障发生。

[1]陈家瑞.汽车构造(下册)[M].北京:机械工业出版社,2014:215-225.

[2]罗明军,赵永玲,宋立新,等.典型危险工况下汽车后扭力梁结构开裂分析[J].机械强度,2014,36(1):81-85.

LUO M J,ZHAO Y L,SONG L X,et al.Analysis for Crack of Rear Torsion Ream under Typical Risky Working Conditions[J].Journal of Mechanical Strength,2014,36(1):81-85.

[3]门玉琢,于海波,霍娜.国产轿车后轴强化路耐久性断裂试验研究[J].振动与冲击,2012,31(24):115-118.

MEN Y Z,YU H B,HUO N.Durability Fracture Tests for Rear Axle of a Self-made Car on Enhanced Roads[J].Journal of Vibration and Shock,2012,31(24):115-118.

[4]刘鸿文.材料力学(I)[M].北京:高等教育出版社,2004:143-147.

FeasibilityAnalysisofPerformanceImprovementonShaftTubeatRearAxleofSomeVehicle

WU Chengping,XU Meixing,ZHANG Genzhi,TANG Yufu

(Technology Center,Beijing Foton Daimler Automotive Co.,Ltd.,Beijing 101400,China)

Material test and FE simulation analysis were adopted because of the plastic deformation in middle of shaft tube at rear axle of some vehicle. The results have shown that the road experiment and FE simulation match well.Three schemes were suggested to improve the performance of shaft tube and one of them was thought to be the most optimal scheme through feasibility contrastive analysis. The conclusions can supply references to engineering application.

Shaft tube deflection;Material test;FE simulation;Improvement

2017-06-02

吴成平(1982—),男,工学硕士,工程师,研究方向为车辆结构强度计算机辅助分析、整车工程开发、整车性能及零部件可靠性研究等。E-mail:wcp6519@126.com。

10.19466/j.cnki.1674-1986.2017.10.009

U463.33

A

1674-1986(2017)10-037-05