基于惯性释放与子模型法的新能源车架强度分析

2017-11-07沈保山姜涛陆永能员征文

沈保山,姜涛,陆永能,员征文

(1.徐州徐工汽车制造有限公司,江苏徐州 221004;2. 徐工集团江苏徐州工程机械研究院,江苏徐州 221004;3.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004)

基于惯性释放与子模型法的新能源车架强度分析

沈保山1,姜涛1,陆永能2,3,员征文2,3

(1.徐州徐工汽车制造有限公司,江苏徐州 221004;2. 徐工集团江苏徐州工程机械研究院,江苏徐州 221004;3.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004)

为提高车架结构强度分析精度,考虑地面纵向、横向摩擦力与轮荷的关系,基于多体动力学联合有限元法,建立刚柔耦合的整车数字样机模型,并提取各承载工况下连接点处的载荷;利用惯性释放与子模型相结合的方法,进行车架静力分析,避免边界条件约束反力对分析结果的影响,解决了惯性释放法无法计算接触非线性模型的问题。试验结果表明:利用多体动力学与有限元、惯性释放与子模型相结合的车架强度分析方法,可获得精度更高的结果。

车架;强度;应力;刚柔耦合;惯性释放;子模型

0 引言

货车车架连接着货车的各个部分,是整车各系统部件及运输货物的承载基本[1],在实际工作中承受着复杂的外力作用(道路对车架的静力及冲击载荷、剪力及扭矩等)[2]。因此车架的优劣将直接影响汽车的行驶和安全性能,而车架强度分析工作是产品开发中预测车架设计优劣、优化车架结构的重要一环,也是后期产品质量改进、提升的重要手段。

传统的车架强度分析通常用节点模拟轮胎,建立轮胎与地面的连接关系,通过对连接点的约束模拟汽车来自货物及地面的外部激励;然而车辆在各种行驶工况中整体具有加速度,而不是某些节点被约束的状态,由此分析出的结果不符合实际情况[3]。为解决边界问题对分析结果造成的影响,诸多学者对惯性释放在结构分析中的应用进行了深入研究。扶原放等对基于

拓扑优化结果所建立的车架模型进行结构分析,对比分析了惯性释放法与普通约束法对车架应力及变形的影响[2]。赵婷婷等结合有限元和多体动力学(Multi-body Dynamics,MBD)分析技术,应用惯性释放进行静力学分析,在此基础上进行整车疲劳寿命分析并进行了优化[4]。阎琨等人探讨了惯性释放法在结构耐撞性拓扑优化中的应用和改进[5]。上述代表性研究工作虽然在边界约束问题上取得了进步,但因惯性释放法仅支持线性计算,而未考虑部件间的非线性接触关系,如此势必会对计算精度产生影响。

为得到更准确的分析结果,基于惯性释放与子模型相结合的方法,联合多体动力学,在考虑地面摩擦力与轮荷的关系及车架组成部件间的接触关系等条件下,对某款新能源车的车架进行了强度计算,得到了5种典型工况下的应力分布,并对分析结果进行了试验验证。

1 惯性释放及子模型法的原理

1.1 惯性释放原理

一个自由体可以承受静不平衡的一组外力作用,并产生刚体加速度。如果外力的变化速率和物体的固有频率变化速率相比足够小,那么可以认为外力与惯性力平衡。分析时可以施加不平衡力系。若考虑惯性力的效果,必须定义不出现惯性力的条件,即“惯性释放”[6]。其特点是它们在外载荷及自身惯性(质量)的作用下都处于静力平衡状态或者匀加速状态。对于此类问题可以通过构造一个自平衡微分方程的方法分析结构受力。

用有限元方法构造的无阻尼静动力平衡方程(即惯性释放方程)为:

(1)

求解上式可得到各节点上为了维持平衡所需的节点加速度,进而得到各节点的惯性力,把节点的惯性力作为外力再加到有限元单元的节点上,则可以构造一个自平衡力系,简单地说就是用结构的惯性力与所受外力进行平衡。因外部载荷由各节点加速度载荷进行平衡,所以在这些边界约束点的反力都是0(相当于对所有节点进行约束,防止结构产生刚性位移),该计算过程由系统自动完成,由此可以得到更加合理的计算结果,不必太强调边界条件的施加。

1.2 子模型法原理

子模型基于圣维南原理,即如果实际分布载荷被等效载荷代替以后,应力和应变只在载荷施加的位置附近有改变,这说明只有在载荷集中位置才有应力集中效应,如果子模型的位置远离应力集中位置,则子模型内就可以得到较精确的结果[7]。

有限元分析中的子模型方法类似于梁理论中的“初参数法”[8],即从一根梁上截取一部分,考虑其上作用的局部载荷的同时,在梁端施加合适的端部条件(挠度、转角、弯矩和剪力——由模型之外的载荷造成的响应),则该梁段所得的结果与用整个梁分析所得的结果应该相同。

有限元求解线性静力问题归结为一个线性代数方程组[9]:

Ku=f

(2)

式中:K为结构总刚度矩阵;f为结构节点外荷载向量;u为结

构节点位移向量。

将整个模型所有自由度分为3组:子模型内自由度、子模型边界自由度和子模型外部自由度,分别以下标i、b和o表示,上述有限元平衡方程可写为如下分块形式。

(3)

结构刚度矩阵是一个对称、带状分布、主元占优的稀疏矩阵。按照刚度系数的计算规则,因内部节点与外部节点没有通过任何一个单元相关,故Kio为零矩阵;而Kbo和Kib中绝大多数元素都为0,换言之,式(3)与式(4)是等效的,即子模型法原理。

(4)

2 刚柔耦合整车模型的建立

2.1 柔性体的生成[10]

MSC ADAMS的柔性体由有限元分析软件生成,将对零部件进行有限元模态分析的结果转换生成模态中性文件(MNF文件)[11],并将其作为柔性体多体建模的输入文件。

新能源汽车的货厢纵梁下翼面和车架纵梁上翼面相接触,如分别建立柔性体,很难通过多体分析输出接触面上的详细受力,且货箱刚度直接影响车架强度的计算结果。因此,作者将货箱与车架看作一个整体输出MNF文件。

2.1.1 车架货箱总成有限元模型的建立

纵梁、横梁、电瓶支架、电机控制器、高压配电柜、电动打气泵支架及驾驶室后支架、货箱等均采用壳单元,板簧支架及驾驶室后支架采用四面体单元,铆钉、螺栓连接采用rbe2+beam单元模拟;为体现货物质量且不增加货箱刚度,货物质量通过多个mass单元均布在货箱上。通过rbe3+bush+ rbe3模拟货箱纵梁与车架纵梁间的接触关系。在较大质量连接位置使用rbe2主点作为外连接点,但在此模型中不添加其质量。所建立的有限元模型如图1所示,外连点如表1所示。

图1 车架货箱总成有限元模型

名称数量名称数量名称数量驾驶室4前板簧4前减震器2发动机4后板簧8后减震器2

2.1.2 钢板弹簧有限元模型的建立

在板簧卷耳及中间安装位置处建立3个外连点,通过gap单元模拟钢板弹簧的片间接触,并通过调整单元切向刚度值,使有限元模型所得垂向刚度值与图纸要求的夹紧刚度保持一致。有限元模型如图2所示。

图2 钢板弹簧有限元模型

2.1.3 输出柔性体文件

利用plot单元绘制车架货箱及板簧总成的外轮廓,利用Nastran求解器生成相关MNF文件。为使MNF文件能快速导入多体软件中,仅输出用以表达部件轮廓的plot单元及体现部件属性的刚度、质量信息。

2.2 整车刚柔耦合模型的建立

在ADAMS/View中,导入车架货箱总成及前、后板簧总成的MNF文件,并根据整车装配关系,建立所需的其他部件(前、后桥,轮胎、传动系、电机、电瓶、减震器、限位块等)及试验台、路面,并进行合理连接,如图3所示。

图3 整车刚柔耦合多体模型

2.3 输出外连点力及力矩

2.3.1 工况建立

依据设计手册[12]及分析规范建立分析工况,如表2所示。

表2 车架分析工况参数

在地面条件相同的条件下,其静、动摩擦因数相同,各轮所受地面侧、纵向力的大小与其所受地面支撑力大小呈正比关系。为真实描述制动工况下各轮胎所受的摩擦力,在轮胎与试验台间建立X向单向力,利用函数关系赋予其值为:

F1=FZμ

式中:F1为某一轮胎受来自地面的摩擦力,N;FZ为该轮胎所受的地面支撑力,N;μ为整车平均摩擦因数,其值等于制动强度。

通过FZ函数可以实时提取地面对轮胎的支撑力,使各轮胎所受的摩擦力总和等于整车的惯性力,较好地反映了各工况下不同轮胎上力的分配关系。

2.3.2 车架外连点力的输出

在对弯曲、转向、制动等工况下软件得到的各轮胎轮荷与数学模型计算轮荷对比校核后,进行所有工况的计算,并输出车架外连点的力及力矩。因输出内容较多,此处不再列出。

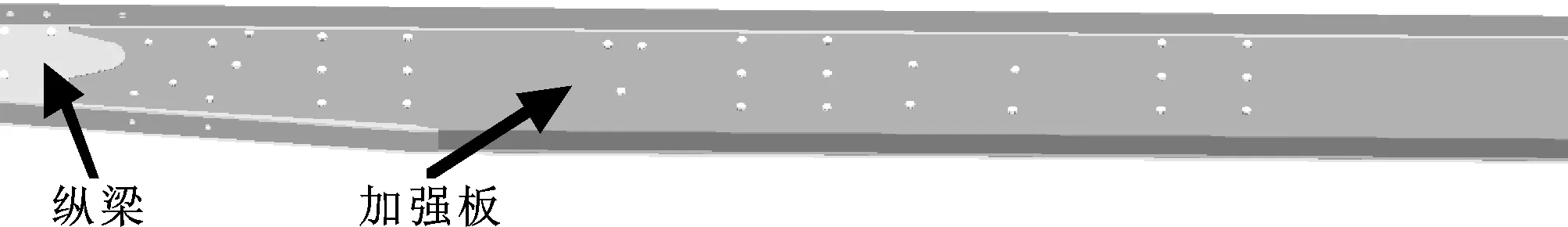

3 车架静强度计算

该车架绝大部分组件间通过铆钉或螺栓进行连接,且两固定点之间间距较小,在受力变形后可通过紧固件进行力的传递,能够满足分析精度的要求。但纵梁翼面与加强板翼面间较长区间(如图4所示)内存在接触关系,且无紧固件进行连接,若采用线性(不考虑接触)计算,某些工况下势必会出现“穿透”现象,影响计算精度。为此,文中采用惯性释放与子模型相结合的方法,进行车架的静强度分析。

图4 纵梁与加强板接触关系示意

3.1 全局模型计算

将输出的外联点力和力矩施加到车架货箱总成模型的外连点处,利用惯性释放法,进行车架强度计算,并将该模型作为全局模型,以供子模型提取边界。

3.2 子模型计算

3.2.1 确定子模型边界

采用基于节点的子模型技术,即使用全局模型节点位移结果场插值到子模型边界节点的技术。为了保证子模型建立的正确性,通过多轮全局模型与子模型边界附近位移、应力云图的对比,选取一横梁后及尾横梁前的左右纵梁断面上的节点为子模型边界,如图5所示。

图5 模型边界示意

3.2.2 施加位移驱动,进行强度计算

在纵梁翼面与加强板翼面间建立接触关系,并在子模型边界施加位移驱动后,进行子模型计算。经过计算,各工况下车架应力分布与全局模型线性计算结果趋势基本相同,仅扭转工况下纵梁与加强板接触端部区别较大,应力云图如图6 所示。

图6 后轮抬起工况应力云图

4 试验验证

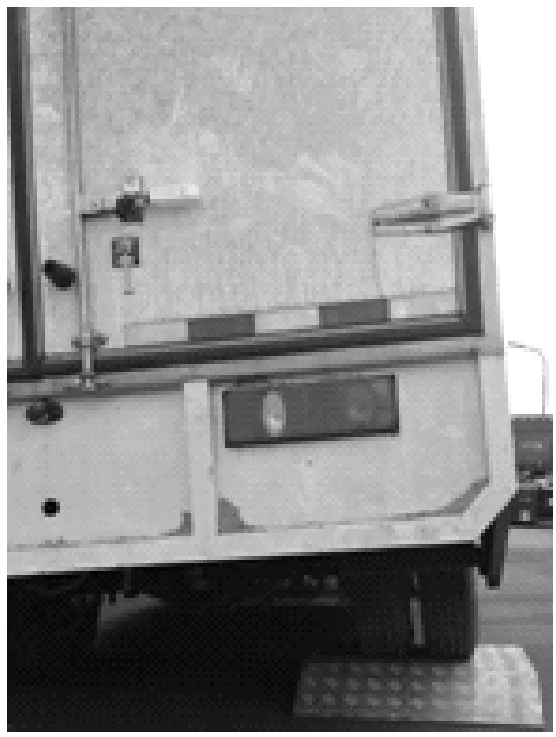

4.1 车架应变测试

为方便进行应力试验,选取计算应力较集中位置进行测试(如图7所示):利用应变花测量每个测点0°、45°、90°三个方向上的线应变,进而根据第四强度理论求出各关键点的应力值[13]。因篇幅原因,仅列出后轮抬高工况(如图8)及车架某点应变测试方案(如图9)。

图7 测点位置示意图

图8 后轮抬高试验方案

图9 车架某点测试示意图

图7中,L代表左侧,R代表右侧。L1表示左纵梁前板簧支座螺栓孔上侧;L2表示左纵梁下翼面前板簧支座下螺栓孔附近;L3表示左纵梁与副车架起始端接触点附近;L4表示左纵梁下翼面截面突变处附近;L5表示左横梁连接板(后板簧主簧安装螺栓孔附近7);L6表示左横梁连接板(后板簧副簧安装螺栓孔附近);测点L7、L8分别与L6、L5对称;A0表示对标点。除点A0外,右侧测点与左侧测点对称。

4.2 试验结果分析

将试验所得结果与有限元模拟结果进行对比,如表3所示。由于数据较多,表中只列出后轮抬起200 mm工况(工况相对较恶劣)下部分数据,其中仿真值1为惯性释放法(未考虑接触关系)计算结果;仿真值2为惯性释放与子模型法相结合(考虑了纵梁与加强板的接触关系)的计算结果。

从表中可以看出:在板簧支座安装孔附近及纵梁截面变化处应力较大,且各测点的仿真结果和测试应力值分布趋势一致,证明计算结果的合理性。同时,扭转工况左侧纵梁与加强板端部相接触,增大了刚度突变的程度,导致计算应力较非接触计算结果增加了约16 MPa,右侧应力减小了约21 MPa,更接近测试值,进一步提升了分析精度。

表3 后轮抬起工况应力数据表 MPa

5 结束语

在考虑车架组件间的接触关系及地面各向摩擦力与轮荷的关系下,通过刚柔耦合并行计算,利用惯性释放与子模型相结合的方法对新能源车架进行了结构强度分析,充分释放了轮胎处的自由度,解决了惯性释放法无法进行接触非线性计算的问题。经试验验证,该方法可得到较合理的车架应力分布,进一步提升了车架强度的分析精度。

[1]申晋宪,王铁.汽车设计[M].北京:中国标准出版社,2013:18.

[2]扶原放,金达锋,乔蔚炜.惯性释放原理在车架结构优化设计中的应用[J].机械设计与研究,2009,25(1):65-67.

FU Y F,JIN D F,QIAO W W.Application of Inertia Relief in Vehicle Frame Structure Optimization[J].Machine Design and Research,2009,25(1):65-67.

[3]兰凤崇,赖番结,陈吉清,等.考虑动态特性的多工况车身结构拓扑优化研究[J].机械工程学报,2014,50(20):122-128.

LAN F C,LAI F J,CHEN J Q,et al.Multi-case Topology Optimization of Body Structure Considering Dynamic Characteristic[J].Journal of Mechanical Engineering,2014,50(20):122-128.

[4]赵婷婷,李长波,王军杰,等.基于有限元法的某微型货车车身疲劳寿命分析[J].汽车工程,2011,33(5):428-432.

ZHAO T T,LI C B,WANG J J,et al.Fatigue Life Analysis of a Mini Truck Body Based on FEM[J].Automotive Engineering,2011,33(5):428-432.

[5]阎琨,程耿东.惯性释放法在结构耐撞性拓扑优化中的应用和改进[J].计算力学学报,2015,32(3):293-338.

YAN K,CHENG G D.Application of the Inertia Relief Method and Improved Inertia Relief Method in Crashworthiness Topology Optimization Problem[J].Chinese Journal of Computational Mechanics,2015,32(3):293-338.

[6]张永昌.MSC Nastran有限元分析理论基础与应用[M].北京:科学出版社,2004:337-339.

[7]周宇.基于子模型的铁路车辆结构强度精细计算[D].大连:大连交通大学,2008:9-10.

[8]陈铁云,陈伯真.船舶结构力学[M].上海:上海交通大学出版社,1991.

[9]武甲庆,杨令强,杨克坤,等.用子模型法研究拱坝裂缝的产状[J].中国农村水利水电,2009(9):108-111.

[10]李楚琳.Hyperworks分析应用实例[M].北京:机械工业出版社,2008:3-48.

[11]江迎春.基于刚柔耦合的汽车悬架有限元分析[D].合肥:合肥工业大学,2008:22-32.

[12]汽车工程手册编辑委员会.汽车工程手册:设计篇[M].北京:人民交通出版社,2001:97-117.

[13]刘鸿文.材料力学[M].北京:高等教育出版社,2010:230-246.

StrengthAnalysisofNewEnergyVehicleFrameBasedontheMethodofInertiaReleaseandSubmodel

SHEN Baoshan1, JIANG Tao1,LU Yongneng2,3,YUAN Zhengwen2,3

(1.Xuzhou XCMG Automobile Manufacturing Co.,Ltd.,Xuzhou Jiangsu 221004,China;2.Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou Construction Machinery Group,Xuzhou Jiangsu 221004,China;3.State Key Laboratory of Intelligent Manufacturing of Advanced Construction Machinery,Xuzhou Construction Machinery Group,Xuzhou Jiangsu 221004,China)

To improve the accuracy of structural strength analysis results of frame, a rigid-flexible coupling digital model of whole vehicle was established, considering the relationship between longitudinal and lateral friction forces of the ground and wheel loads,and the load at every connection point of each load condition was extracted.In order to avoid the influence of external conditions on the finite element analysis results, inertia relief method and submodel method were applied to calculate the stress of frame.Furthermore,the problem that the inertial release method could not be used to calculate the contact nonlinear model could be solved.The experimental results show that more accurate strength results of frame can be obtained with the methods of multi-body dynamics and finite element, inertial release and submodel.

Frame; Static strength; Stress; Rigid-flexible coupling; Inertia relief; Submodel

2017-06-06

国家科技支撑计划(2015BAF07B02)

沈保山(1979—),男,硕士研究生,工程师,主要从事汽车CAE分析的研究。E-mail:shenbaoshan12@163.com。

10.19466/j.cnki.1674-1986.2017.10.001

U469.72

A

1674-1986(2017)10-001-05