高端液压支架千斤顶缸筒的精加工工艺改进分析

2017-11-06王纪磊杜小兵

王纪磊 杜小兵

高端液压支架千斤顶缸筒的精加工工艺改进分析

王纪磊 杜小兵

(郑州四维机电装备制造有限公司,河南 郑州 450000)

本文基于本公司设计的高端液压支架立柱千斤顶技术标准,在原工艺基础上研究改进出一种新型加工工艺方法。新型工艺方法主要体现在对加工设备、工序流程等方面的改进,以达到提高零件加工精度,减少工人劳动强度,提高车间生产效率的最终目的。

高端液压支架;缸口精加工;工艺优化

高端液压支架相对于普通液压支架具有以下几方面优势:①更高的产品质量技术等级;②更高的工作阻力;③更高的可靠性能;④更高的工作使用寿命。我国早期的高端液压支架主要是从国外进口,价格昂贵,配件及维修成本也较高。为了降低支架成本,改变我国高端液压支架长期依赖进口的局面,国内很多煤机厂家和科研单位陆续介入高端液压支架领域。

立柱千斤顶作为液压支架的核心组件,直接影响着支架的产品质量。高端液压支架对立柱千斤顶提出了更高的技术等级要求。本文只从制造加工角度对缸筒精加工工序进行分析研究。

1 技术要求分析

目前,国内液压支架设计标准的配合等级为f9/H9,而高端液压支架配合等级为f7/H7,加工精度为IT7。高端液压支架的缸筒技术要求除了提高尺寸公差等级外,对内孔同轴度要求也相应提高,以保证立柱千斤顶的装配精度及良好的使用性能。

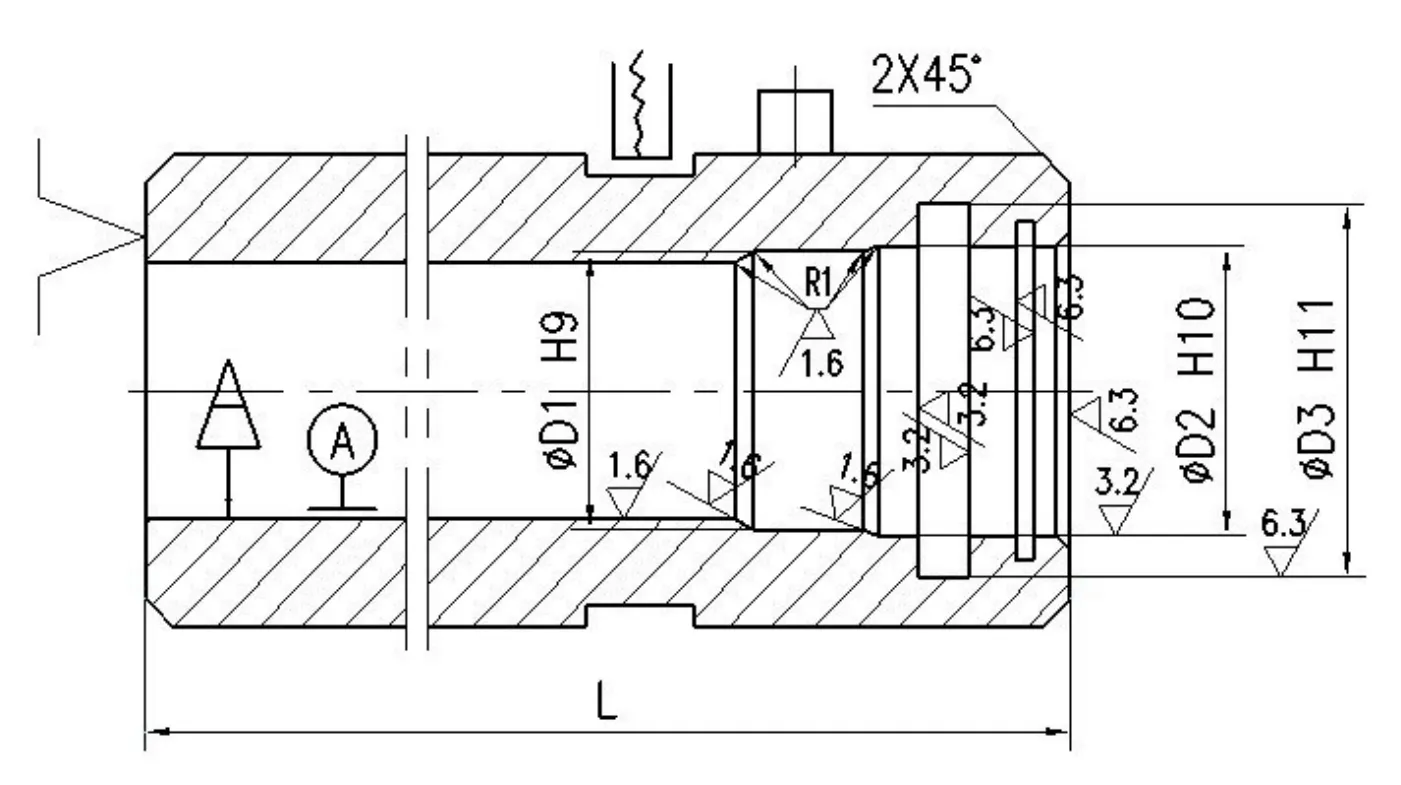

图1和图2为液压支架立柱千斤顶缸筒主要尺寸示意图。

图1 高端支架缸筒主要尺寸示意图

图2 普通支架缸筒主要尺寸示意图

缸筒密封面直接与密封件接触,是缸筒中非常关键的部位,因此,必须采取精密加工设备及合理加工工序来保证其精度,确保成品的配合精度及产品质量。

图3 架窝车削工艺示意图

图4 缸筒精车工艺示意图

2 加工方式分析

受加工设备的限制,原加工工序稍显繁琐,且加工精度及效率较低。随着设备厂商的技术发展,一些先进精密设备的使用为提高产品质量精度提供了可靠的基础,也为生产工艺方法的改进提供了无限可能。

2.1 原车间采取的缸筒精车加工方式

精加工分为两个工序完成,即车架窝基准、数控精车缸口。

2.1.1 普车加工架窝。采用普通车床,三爪卡盘软爪支撑两端精镗孔,即采用“双撑”的加工方式完成加工架窝工序。架窝车削工艺如图3所示。

架窝是后序缸口精车的定位基准,所以必须保证架窝的工艺尺寸及粗糙度,同时确保架窝车正、车圆,且表面不得有氧化皮等缺陷,以保证缸口车削时的加工质量。加工架窝前必须检查工件外圆跳动,外圆跳动量在1mm以上的,不得直接加工[1]。

2.1.2 数控精车缸口。架窝车削加工完成后,采用CK6185数控车床加工缸筒缸口端内孔。加工时,采用液压三爪卡盘软爪支撑缸底端内孔,液压中心架夹紧架窝,即“一撑一架”的装夹方式。缸筒精车工艺如图4所示。

加工前对缸筒内壁静密封位置进行打表,检查跳动,跳动量在0.06mm以上的,不得直接加工,需要重新修正架窝。

2.2 现在车间采取的缸筒精车加工方式

精车工序采用床身稳定性更好、加工效率精度更高的数控车床LC63,一次定位、装夹完成架窝及缸口端内孔的加工。

①采用液压三爪卡盘软爪支撑缸筒两端内孔,即采用“双撑”的装夹方式,完成加工架窝工步。

②不卸活,撤去尾座卡爪装夹,使用液压中心架夹持架窝,然后撤去尾座支撑,即采用“一撑一架”的装夹方式,完成加工缸口工步。

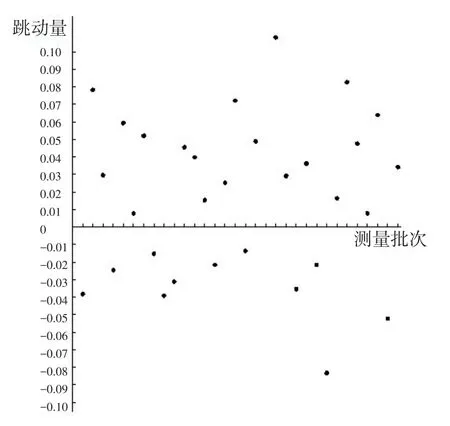

3 测量结果对比分析

采用原车间的加工方式,“一卡一架”装夹工件后,随机打表测量一组缸筒缸口密封带位置跳动数据,结果如图5所示。从图5可以明显观察出,缸筒跳动量不稳定,甚至出现超差现象。这主要是因为:①加工过程中重复定位产生的误差累计;②普车加工架窝时,车床本身的精度误差。

图5 缸筒内壁跳动数据视图

图6 缸筒内壁跳动数据视图

采用现在车间的加工方式,“一卡一架”装夹工件后,随机打表测量一组缸筒缸口密封带位置跳动数据,结果如图6所示。从图6可以明显观察出,缸筒跳动稳定,始终处于要求范围内。

此精加工方式实现了工序集中,减少了重复定位误差的累积,保证了缸筒内孔的同轴度要求。同时,采用专用刀具,优化切削参数,有效降低了热变形,提高了加工精度。

4 结论

根据上文论述可以得出以下结论:新的加工工艺不管是工件加工工序的流转,还是加工精度、产品质量方面,均有着明显的优势。从生产管理角度来讲,采用新的加工工艺,能有效减少工序内容,减少工件流转时间,使工序流程更加简便合理。从生产效率和质量角度讲,采用新的加工工艺,能有效提高缸筒加工精度,同时减少工件加工时间,减小工人劳动强度,从而提高生产效率。

[1]王国法.液压支架技术[M].北京:煤炭工业出版社,1999.

High End Hydraulic Support Jack Cylinder Analysis of Finishing Process Improvement

Wang JileiDu Xiaobing

(Zhengzhou Siwei Electromechanical Equipment Manufacturing Co.,Ltd.,Zhengzhou Henan 450000)

This paper based on the design of high-end hydraulic support column and Jack technology standards,based on the original process research,improved a new processing method.The new process is mainly reflected in the processing equipment,and other aspects of improvement,in order to improve the accuracy of parts processing,reduce labor intensity,and increase the efficiency of the production of the ultimate goal.

high end hydraulic support;cylinder finish machining;process optimization

TD355.4

A

1003-5168(2017)09-0055-03

2017-08-01

王纪磊(1987-),男,本科,工艺工程师,研究方向:机械设计制造。