碳包覆铜纳米颗粒的比表面积和孔结构

2017-11-06白军善魏智强朱学良冯旺军姜金龙

白军善,魏智强, 2,朱学良,冯旺军,杨 华, 2,姜金龙

碳包覆铜纳米颗粒的比表面积和孔结构

白军善1,魏智强1, 2,朱学良1,冯旺军1,杨 华1, 2,姜金龙1

(1. 兰州理工大学理学院,兰州730050;2. 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050)

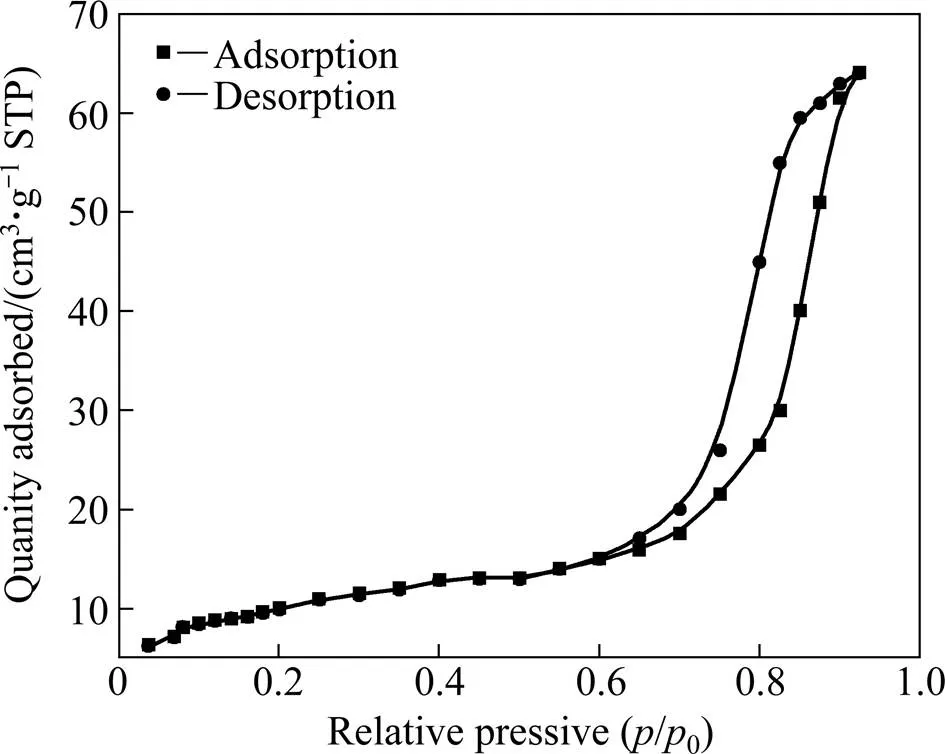

采用直流电弧放电等离子体技术制备碳包覆铜纳米颗粒,并对样品的形貌、晶体结构、粒度、比表面积和孔结构采用高分辨透射电子显微镜(HRTEM)、X射线衍射仪(XRD)和N2吸-脱附等测试手段进行分析。结果表明:直流电弧等离子体技术制备的碳包覆铜纳米颗粒具有典型的核壳型结构,内核为面心立方的金属铜,外壳为石墨碳层。颗粒主要呈球形或椭球形,粒度相对比较均匀,分散性良好,粒径分布在20~100 nm范围内,平均粒径为50 nm,外壳碳层的厚度为10 nm。碳包覆铜纳米颗粒的等温吸附曲线属Ⅳ型,晶粒之间的孔隙以介孔为主,样品的BET比表面积为33 m2/g,当量粒径为45 nm,与TEM和XRD测得的结果基本一致。BJH吸附累积总孔孔容与BJH吸附平均孔径分别为0.112 cm3/g和13 nm。

碳包覆;核壳结构;氮吸附;比表面积;孔结构

随着人们对纳米材料研究的不断深入,对其认识从制备简单的纳米颗粒向在纳米尺度上进行人工设计、可控合成具有独特的形态结构和性质的纳米复合材料方面过渡。由于纳米铜粉具有量子尺寸效应、小尺寸效应、表面效应和宏观量子隧道效应等特性,表现出不同于微观粒子和常规块体材料的光、电、热、磁等物理性质和化学性质[1−5]。纳米铜粉作为一种新型的功能材料,在高性能电极材料、静电印刷、润滑添加剂、化工催化剂、导电浆料、电磁屏蔽吸波材料、表面导电涂层处理等许多领域有着广泛的应用前 景[6−9]。在实际应用中要求纳米铜粉具有纯度高、分散性好、粒度均匀等特点,但是纳米颗粒的体积小,表面原子所占比例多,表面能高,表面具有悬空键、未饱和键的特殊电子结构,化学反应活性很强,极易受到外界环境的影响而发生团聚氧化,导致颗粒稳定性和活性降低,因此通常需要对金属纳米颗粒的表面进行包覆处理[10−15]。碳包覆金属纳米颗粒是一种具有核壳结构的新型介孔材料,主要有大小接近单空位尺寸的自由体积、多空位大小的微空洞以及由多个界面围成的孔洞等类型的孔结构[16−17]。介孔材料不仅具有很大的比表面积和较强的吸附能力,而且相互贯通的孔结构能成为物质交换场所,可提高单位质量催化剂的催化效率[18]。纳米材料的结构和物理化学性质是影响其性能的主要原因,比表面积和孔结构分布是衡量各种超微粉体材料和介孔材料的活性、吸附、催化等多种性能的一项重要评价指标[19−21],研究介孔材料的比表面积和孔结构等物化性质与其性能之间的关系对于实验室阶段的粉体制备和工程应用具有重要意义。

本文作者利用直流电弧等离子体技术,在惰性气氛条件下成功制备碳包覆铜纳米颗粒,并利用高分辨透射电子显微镜(HRTEM)、X射线衍射仪(XRD)和N2吸−脱附等测试手段对试样的形貌、晶体结构、粒度、比表面积和孔结构等特征进行了表征。

1 实验

1.1 样品的制备

碳包覆铜纳米颗粒是利用自行研制的直流电弧等离子体制备金属纳米颗粒的装置而获得[22]。装置主要由直流电源装置、配气装置、真空放电室、抽气装置、冷却收集筒、作为阳极材料载体的水冷铜坩锅和等几个部分组成,并对传统电弧放电方法进行了改进,将电极装置从水平结构改为垂直结构。本实验为了避免坩埚温度过高面发生熔化,在坩埚底部设置了水冷却装置,并在铜坩埚内层紧密嵌套一个导电性能良好的纯石墨坩埚,将碳粉和铜粉按照一定的比例混合后为原料放置在石墨坩埚内。纯石墨棒(直径6 mm)作阴极置于反应室上方,与两电极间隙成正交的方向通入反应气流。实验前,先检查装置气路、电路和水路各阀门状态,调整电极间距后,密封装置。将真空室用机械泵和扩散泵抽至真空度达1×10−3Pa,多次采用高纯Ar(99.99%)作为惰性工作保护气氛进行净化冲洗,进一步降低真空室内杂质气体浓度。然后通入Ar惰性保护气氛,调整反应室气压为1×102Pa,电极距离3~4 mm。接通直流电源,引燃电弧,控制电弧电流120 A,电弧电压在25 V左右。利用正负极电极之间的等离子体高温,碳和铜混合体在高温下被迅速加热蒸发形成蒸气,造成很高的局域过饱和现象,这将导致均匀的成核过程。在接近冷却收集筒过程中,蒸气迅速损失能量而冷却,进而凝固形成核壳结构的碳包覆纳米金属颗粒。本研究中所测试样品为在Ar气氛中、气压1 kPa、电弧电流120 A、水冷却条件下制备的碳包覆铜纳米颗粒。

1.2 样品的表征

采用日本理学Rigaku公司的D/Max−2400X型射线衍射仪(Cu靶K辐射X射线波长为0.154056 nm,工作电压40 kV,电流30 mA,扫描范围20°~90°,扫描速度12 (°)/min)对试样进行物相结构分析,并用Scherrer公式计算晶粒粒度;采用JEM−2010型高分辨透射电子显微镜(加速电压200 kV,点分辨率0.19 nm)观测样品的形貌、粒径及其分布;采用美国Micromerities公司ASAP−2010型表面物理吸附仪测定样品的比表面积和孔结构。采用静态定容法,先用感量为0.0001 g天平准确称取一定质量的样品放于样品管中,然后将其安装在加热端上。在真空度小于 1×10−3Pa的条件下,在472~673 K温度下,经过一定时间脱气处理,以清除固体表面上原有的吸附物。再将脱气后的试样管放人冷阱,以N2为吸附质,在液氮饱和温度下(78 K)对样品进行静态吸附,测试相对压力/0在0.01~0.99之间纳米粉末外部和内部通孔表面对氮气吸附体积,不同压力下整个吸附、脱附过程由计算机控制,测定样品对N2吸附和脱附等温线。依据BET理论模型测试公式计算样品的比表面积,根据BJH理论模型测试样品的孔体积和孔径分布等性能参数。

2 结果与讨论

2.1 样品的物相

通过对本方法所制备样品进行XRD表征,研究碳包覆铜纳米颗粒的物相结构。图1所示为样品的XRD谱。从图1中可以看出,在2为43.29°、50.36°、74.02°和90.04°处存在4个明显的特征衍射峰。这些主要衍射峰的位置和强度与标准卡片(PDF No.04−0836)面心立方结构铜的衍射峰相对应,分别对应于铜的(111)、(200)、(220)和(311)晶面。说明产物中主要成分是铜,并且具有面心立方的晶格结构。在XRD谱中除了铜晶体的衍射峰外,还在2为26.48°处出现了清晰的衍射尖峰,对应的是石墨碳(111)晶面,表明此方法制备的样品石墨化程度较高。XRD分析表明,样品中除了碳和金属铜的特征衍射峰之外,并没有观察到金属碳化物、金属氧化物以及铁氧体等其他杂质相的存在,这说明碳包覆金属纳米粒子的主要成分是FCC结构的铜和石墨碳。此外,根据X射线衍射理论,通过衍射峰的半高宽采用Scherrer公式=0.89/(cos)估算被包覆面心立方结构铜核的晶粒尺寸,其中,Cu靶K辐射X射线波长为=1.54056 Å,为晶粒尺寸,为衍射角,为主峰半峰宽所对应的弧度值,为实测宽化m与仪器宽化s之差。利用(111)晶面衍射峰为基准,计算出试样的平均晶粒尺寸为44 nm。

图1 碳包覆铜纳米颗粒的XRD谱

2.2 样品的形貌

图2所示为碳包覆铜纳米颗粒典型的TEM像。从图2(a)中可以看出,大部分颗粒的形貌呈现不规则的球形或椭球形,边缘比较清晰,显示其均匀的成核机制。铜纳米颗粒基本完全被壳层碳包覆,具有明显的内外两层的核壳结构,颗粒间分散性良好,表明包覆后的镍纳米颗粒之间由于碳包覆层的存在,降低了粒子的表面能,从而抑制了粒子之间的团聚。颗粒表面比较粗糙,边缘不规整,存在一定量的孔隙。颗粒尺寸主要分布在20~100 nm范围内,平均粒度约为50 nm。同时注意到部分粒子之间有粘连现象,随机团聚在一起,连结成长链状,这种球形链状排列是由于纳米粒子受到超微粒子间的静磁力和表面张力共同作用结果。

图2 碳包覆铜纳米颗粒的TEM和HRTEM像

从图2(b)中可以看出,碳包覆铜纳米颗粒具有典型的外壳−内核包覆结构,其中内部核心颜色较深的为铜纳米颗粒,外壳浅色的薄层是碳包覆膜,碳层与金属铜内核之间的界面层清晰,纳米颗粒被外壳被碳膜紧密包覆,内部金属核的平均直径为40 nm左右,与XRD法测得结果基本吻合,外壳碳包覆层厚度约为10 nm。由纳米金属颗粒催化形成的紧贴在金属周围的碳有序规则排列,壳层碳的晶化程度较高。进一步对样品金属内核局部高倍放大可观察到清晰的晶格条纹,在一定的区域内呈规则排列,无明显缺陷,说明纳米微晶结晶化程度良好。经过测量其晶面间距大约为0.21 nm,与FCC结构铜的(111)晶面间距(PDF No.04−0836)接近,也与XRD的结果相符。

2.3 样品的氮气吸附−脱附等温线

纳米颗粒内部各点的力场被各个方向的作用力所平衡,但在晶粒表面则不同,有剩余的表面自由力场。当气体分子与颗粒表面接触时,便为其表面所吸附,在液氮低温下(78 K),N2在颗粒表面上的吸附是物理吸附。

图3所示为碳包覆铜纳米颗粒的N2吸附−脱附等温线,此等温线属于典型的Langmuir IV型。在相对压力/0<0.6的区间范围内,碳包覆铜纳米颗粒的N2吸附随着相对压力的上升增长非常平缓,等温线比较平坦,根据Kelvin公式当孔半径小于1.5 nm时,不发生毛细管凝聚现象,因此,在低压区的吸附量少,没有出现拐点,吸附与脱附曲线很接近,几乎重合。这表明碳包覆铜纳米颗粒的微孔(<2 nm)比例较高,沿等温线的起始部分吸附主要发生在微孔中,只限于在壁上形成薄层,表明本研究所制备的样品具有孔径分布单一的结构特点。当相对压力/0>0.6时,吸附量随着相对压力的增大呈陡峭增长,曲线急剧上升,脱附线和吸附线存在滞后现象,出现明显的IV型滞后环,表明样品本身存在一定量的介孔(2~50 nm)结构和较大的孔隙结构,将导致吸附过程中毛细凝聚现象的产生,使N2分子在低于常压下冷凝填充了介孔孔道,由于开始发生毛细凝结时是在孔壁上的环状吸附膜液面上进行,而脱附是从孔口的球形弯月液面开始,从而吸脱附等温线不相重合,形成一个滞后环。

图3 碳包覆铜纳米颗粒的吸附脱附曲线

2.4 样品的比表面积

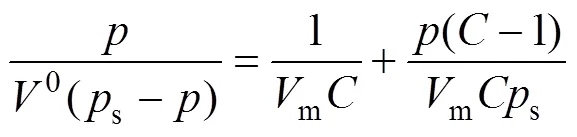

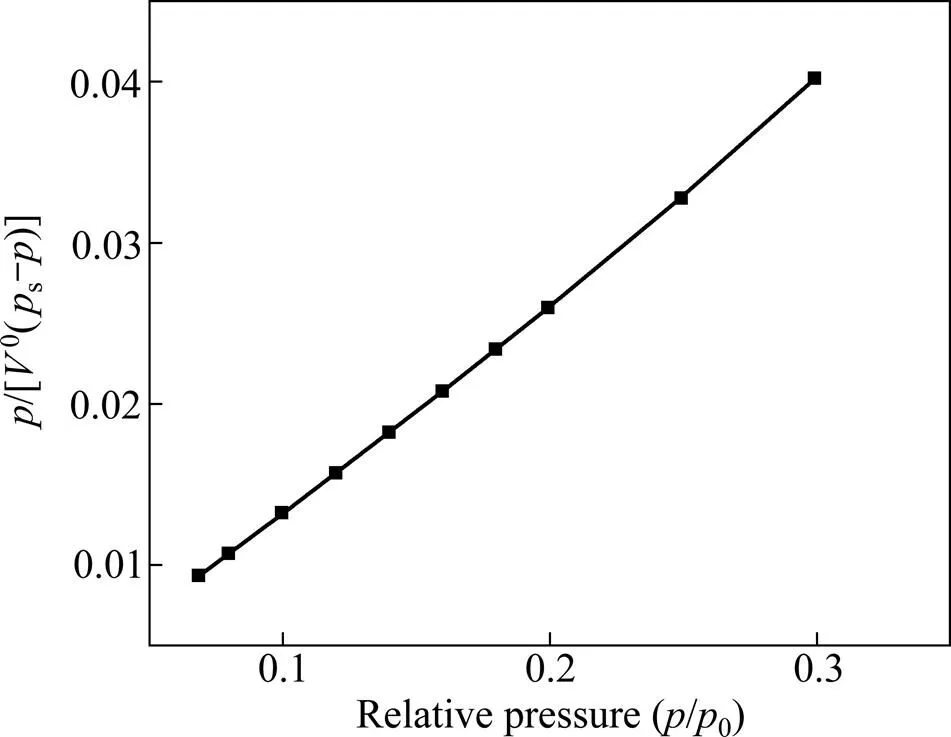

氮气吸附法测试样品比表面积是通过氮气对多孔物质进行非选择性吸附来测定,N2在固体表面的吸附量决定于N2的相对压力/s,/s一般选择在0.05~0.35内,根据BET公式

式中:为实测N2压力值;s为液氮温度下N2的饱和蒸汽压;0为一定相对压力下的气体吸附体积;为常数;m为单分子层饱和吸附体积。根据对试样进测量结果,以/s为横坐标轴,/[0(s−)]为纵坐标轴,得到相应的BET等温吸附直线,如图4所示。利用图解法或线性回归法求出直线的截距和斜率分别为=1/(m),=(−1)/(m),并由此导出单层吸附容量m和BET参数分别为m=1/(+),=/+1。利用单层容量和每个分子在一个完整的单层上所占有的平均面积得到单位质量超微粉的比表面积(m2/g)。

式中:为N2分子截面积,16.2×10−20 m2;为阿伏加德罗常数,6.23×1023个分子/mol;0为气体的摩尔体积,22.4×103mL/mol;为被测试样的质量,g。测试结果如表1所示,不同的测试方法所依据的基本实验原理不同,因此得到的比表面积有一定的差别,利用BET多层气体吸附法测出纳米粉末单位质量的比表面积S为33 m2/g。假设纳米颗粒为实心且表面光滑的球形颗粒,用公式=6/(∙S),其中,为粒子密度,为当量粒径。计算出样品纳米粉体的当量粒径为45 nm,测得的BET粒径和TEM与XRD所测粒径有一定的差值,这可能是由于样品部分颗粒间存在粘连和团聚现象所导致的。

图4 碳包覆铜纳米颗粒的BET图

表1 碳包覆铜纳米颗粒的比表面积

2.5 样品的孔径分布

采用BJH法所得到碳包覆铜纳米颗粒的N2脱附孔径分布如图5所示。由图5可知,样品的孔径主要分布在5~20 nm区间范围内,在15 nm附近有一个明显峰值,说明直径为15 nm的孔在样品中占的比例最大。样品孔径分布曲线较窄,说明样品孔径分布都比较集中,主要为微孔和介孔,其平均孔径为15 nm。样品表面介孔的产生原因一方面可能源于碳壳包覆不彻底,存在表面结晶缺陷造成局部结构单元破坏,出现孔结构;另一方面也可能是不同微晶晶粒堆积而成的聚集体内的空隙所造成的。根据BJH理论模型得到碳包覆铜纳米颗粒的BJH吸附累积总孔容积和脱附累积总孔容积均为0.112 cm3/g,BJH吸附平均孔径和脱附平均孔径分别为13和10 nm。

图5 碳包覆铜纳米颗粒的BJH脱附孔径分布

3 结论

1) 直流电弧等离子体法制备的碳包覆铜纳米颗粒具有明显的核壳结构,内核为FCC结构的铜纳米颗粒,外壳层为碳保护膜。

2) 碳包覆铜纳米颗粒的形貌大部分粒子呈球形或椭球形分布,粒径分布在20~100 nm范围,平均粒径为50 nm,内核金属核直径为40 nm,壳层碳膜厚度为10 nm,没有明显的团聚现象。

3) 由于毛细管凝聚作用,样品的N2吸附−脱附等温线出现滞后环,属Ⅳ型,BET吸附公式得到样品的比表面积为33 m2/g,当量粒径为45nm,与TEM和XRD测得的结果基本一致。BJH理论模型计算样品的吸附累积总孔孔容与BJH吸附平均孔径分别为0.112 cm3/g和13 nm。

[1] LOUIE S G. Nanoparticles behaving oddly[J]. Nature, 1996: 384(6610): 612−613.

[2] GRANATA G, YAMAOKA T, PAGNANELLI F, FUWA A. Study of the synthesis of copper nanoparticles: the role of capping and kinetic towards control of particle size and stability[J]. Journal of Nanoparticle Research, 2016, 18(5): 1−12.

[3] 叶楠敏, 程继贵, 陈闻超, 李剑峰. 凝胶浇注法制备的纳米铜粉在导电胶中的应用[J]. 中国有色金属学报, 2015(5): 1264−1269.YE Nan-min, CHENG Ji-gui, CHEN Wen-chao, LI Jian-feng. Application of nano-sized copper powders prepared by gel-casting method in conductive adhesives[J]. The Chinese Journal of Nonferrous Metals, 2015(5): 1264−1269.

[4] RESKE R, MISTRY H, BEHAFARID F, ROLDAN CUENYA B, STRASSER P. Particle size effects in the catalytic electroreduction of CO2on Cu nanoparticles[J]. Journal of the American Chemical Society, 2014, 136(19): 6978−6986.

[5] RANFAGNI A, MUGNAI D. Macroscopic quantum tunneling in differently loaded Josephson junctions[J]. Physics Letters A, 2014, 378(32/33): 2456−2460.

[6] WU D, HUANG L, QUAN X, PUMA G L. Electricity generation and bivalent copper reduction as a function of operation time and cathode electrode material in microbial fuel cells[J]. Journal of Power Sources, 2016, 307: 705−714.

[7] MIN H, LEE B, JEONG S, LEE M. Laser-direct process of Cu nano-ink to coat highly conductive and adhesive metallization patterns on plastic substrate[J]. Optics and Lasers in Engineering, 2016, 80: 12−16.

[8] CHENG Yin, WANG Shou-ling, WANG Ran-ran, SUN Jing, GAO Lian. Copper nanowire based transparent conductive films with high stability and superior stretchability[J]. Journal of Materials Chemistry C, 2014, 2(27): 5309−5316.

[9] LIU Y, WIEK A, DZHAGAN V, HOLZE R. Improved electrochemical behavior of amorphous carbon-coated copper/CNT composites as negative electrode material and their energy storage mechanism[J]. Journal of the Electrochemical Society, 2016, 163(7): A1247−A1253.

[10] SAITO Y. Nanoparticles and filled nanocapsules[J]. Carbon, 1995, 33(7): 979−988.

[11] 罗 宁, 刘智远, 陈天梧, 叶林茂, 刘凯欣, 李晓杰. 含金属铜离子炸药爆轰合成石墨包覆铜纳米颗粒[J]. 稀有金属材料与工程, 2014, 43(2): 465−469.LUO Ning, LIU Zhi-yuan, CHEN Tian-wu, YE Lin-mao, LIU Kai-xin, LI Xiao-jie. Metal copper ions doped explosives for synthesis of graphite coated copper nanoparticles[J]. Rare Metal Materials and Engineering, 2014, 43(2): 465−469.

[12] 李丽萍, 张海燕, 林 锦, 庞晋山, 贺春华, 宁 锌. 碳包覆纳米铜粒子的制备及抗氧化性能[J]. 中国有色金属学报, 2010, 20(9): 1766−1774.LI Li-ping, ZHANG Hai-yan, LIN Jin, PANG Jin-shan, HE Chun-hua, NING Xin. Preparation and anti-oxidation properties of carbon-coated copper nanoparticles[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1766−1774.

[13] ZHANG Fan, CUI Lan, LIN Kui, JIN Feng-min, WANG Bin, SHI Shu-xiu, YANG De-an, WANG Hui, HE Fei, CHEN Xiao-ping, CUI Shen. Preparation of carbon-encapsulated iron nanoparticles in high yield by DC arc discharge and their characterization[J]. Journal of Alloys and Compounds, 2013, 553: 367−374.

[14] LUO Ning, LI Xiao-jie, LIU Kai-xin, YE Lin-mao, CHEN Tian-wu. Preparation of carbon-coated copper nanoparticles by detonation decomposition of copper ion doped sol–gel explosive precursors[J]. Journal of Nanoparticle Research, 2013, 15(5): 1−9.

[15] KIM C, LEE G, RHEE C, LEE M. Expeditious low-temperature sintering of copper nanoparticles with thin defective carbon shells[J]. Nanoscale, 2015, 7(15): 6627−6635.

[16] LI Yong-sheng, SHI Jian-lin. Hollow-structured mesoporous materials: Chemical synthesis, functionalization and applications[J]. Advanced Materials, 2014, 26(20): 3176−3205.

[17] YANG Sheng-chun, LUO Xiao. Mesoporous nano/micro noble metal particles: Synthesis and applications[J]. Nanoscale, 2014, 6(9): 4438−4457.

[18] GU D, JIA C, WEIDENTHALER C, BONGARD H, SPLIETHOFF B, SCHMIDT W, SCHÜTH F. Highly ordered mesoporous cobalt-containing oxides: structure, catalytic properties, and active sites in oxidation of carbon monoxide[J]. Journal of the American Chemical Society, 2015, 137(35): 11407−11418.

[19] THOMMES M, CYCHOSZ K A. Physical adsorption characterization of nanoporous materials: progress and challenges[J]. Adsorption-Journal of the International Adsorption Society, 2014, 20(2/3): 233−250.

[20] LI Hui, XIAO De-li, HE Hua, LIN Rui, ZUO Peng-li. Adsorption behavior and adsorption mechanism of Cu(II) ions on amino-functionalized magnetic nanoparticles[J]. The Chinese Journal of Nonferrous Metals, 2013(9): 2657−2665.

[21] KIM K C, YOON T, BAE Y. Applicability of using CO2adsorption isotherms to determine BET surface areas of microporous materials[J]. Microporous and Mesoporous Materials, 2016, 224: 294−301.

[22] WEI Zhi-qiang, XIA Tian-dong, BAI Li-feng, WANG Jun, WU Zhi-guo, YAN Peng-xun. Efficient preparation for Ni nanopowders by anodic arc plasma[J]. Materials Letters, 2006, 60(6): 766−770.

(编辑 何学锋)

Specific surface area and pore structure of carbon coated copper nanoparticles

BAI Jun-shan1, WEI Zhi-qiang1, 2, ZHU Xue-liang1, FENG Wang-jun1, YANG Hua1, 2, JIANG Jin-long1

(1. School of Science, Lanzhou University of Technology, Lanzhou 730050, China;2. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,Lanzhou University of Technology, Lanzhou 730050, China)

Carbon encapsulated Cu nanoparticles were successfully prepared by DC arc discharging plasma technology. The product was characterized by X-ray diffractometry (XRD), high resolution transmission electron microscopy (HRTEM) and low-temperature N2adsorption desorption to determine the morphology, crystal structure, particle size, specific area and pore structure. The results indicate that the carbon encapsulated copper nanoparticles have typical core shell structure, the core is metal face centered cubic structure copper, and the outer shell is graphite carbon layer. The particles morphology mainly exhibit spherical or ellipsoidal shapes with relatively uniform particle size and good dispersion. The particle size distribution is in the range of 20−100 nm, the average particle size is 50 nm, and the thickness of the shell carbon layer is about 10 nm. The N2adsorption and desorption isotherm belongs to type Ⅳ, most of pores between grains are mesoporous pore, the BET specific surface area is 33 m2/g, and the equivalent particle size is 45 nm, which is consistent with the results measured by TEM and XRD. The BJH adsorption cumulative pore volume and adsorption average pore size are 0.112 cm3/g and 13 nm, respectively.

carbon-encapsulated; core-shell structure; nitrogen adsorption; specific surface area; pore structure

Project(51261015) supported by the National Natural Science Foundation of China; Project(1308RJZA238) supported by the Natural Science Foundation of Gansu Province, China

2016-06-17; Accepted date: 2016-11-24

WEI Zhi-qiang; Tel: +86-931-2973780; E-mail: zqwei7411@163.com

10.19476/j.ysxb.1004.0609.2017.09.18

1004-0609(2017)-09-1896-06

TB383

A

国家自然科学基金资助项目(51261015);甘肃省自然科学基金资助项目(1308RJZA238)

2016-06-17;

2016-11-24

魏智强,教授,博士;电话:0931-2973780;E-mail:zqwei7411@163.com