锗离子印迹聚合物微球吸附材料的杂化制备及表征

2017-11-06曹洪杨金明亚张魁芳陶进长刘志强

曹洪杨,金明亚,张魁芳,朱 薇,陶进长,高 远,刘志强

锗离子印迹聚合物微球吸附材料的杂化制备及表征

曹洪杨1, 2,金明亚1, 2,张魁芳1, 2,朱 薇1, 2,陶进长1, 2,高 远1, 2,刘志强1, 2

(1. 广东省稀有金属研究所,广州510650;2. 广东省稀土开发及应用重点实验室,广州510650)

以8-羟基喹啉与四氯化锗配合物为模板、丙烯酰胺为功能单体、二甲基丙烯酸乙二醇酯为交联剂、偶氮二异丁腈为引发剂、浓盐酸为调整剂、氯仿为溶剂,采用杂化沉淀聚合法制备锗离子印迹聚合物微球吸附材料,采用红外光谱、扫面电镜、比表面积及孔隙分析仪和热重分析对其进行表征。结果表明:印迹聚合物MIPs红外光谱存在显著的胺基、羧基和C—N伸缩振动特征峰,无芳香族伸缩振动特征峰出现,扫描电镜显示其以纳米级微球结构存在、形状相似的空腔结构,表明MIPs在洗脱过程中已将8-羟基喹啉与四氯化锗配合物洗脱干净。热重分析表明,印迹聚合物MIPs较非印迹聚合物NIPs的热稳定性强,MIPs的起始分解温度为354.28 ℃;吸附解吸实验表明,MIPs对锗的吸附率为96.84%、解吸率为96.50%,MIPs对锗的吸附容量为387.36 mg/g。

锗;印迹聚合物;微球;吸附;表征

作为重要的半导体材料,锗是一种有较高价值的重要稀散元素,是新材料领域不可或缺的一员,一起享有工业“黄金”的美誉,广泛应用于电子信息、红外光学仪器、光导纤维、冶金、化工催化剂、医学、核物理探测、太阳电池、航空航天等领域[1−3]。锗在自然界中少有独立矿床,主要伴生于铅锌矿、褐煤等矿产资源中,含量低,一般在100×10−6~200×10−6[4−5]。在湿法炼锌工业中,锗主要以金属离子形式进入到酸性溶液中,含量一般为10~40 mg/L,主要采用置换−酸解法或直接萃取法[6−8],目前锗的萃取主要以液液萃取为主,萃取剂均为有机溶液,在低锗含量的酸性溶液萃取提锗中,普遍存在锗萃取率低、反萃困难,同时液态萃取剂存在不同程度的水溶性,导致主金属溶液易被萃取剂污染,影响后续提取工序[9−12]。

离子印迹技术[13−17]是一种在高交联态、刚性聚合物母体内引入特定离子结合位点的技术,具有高识别性、高选择性的特点,应用于选择性吸附金属离子。作为一种液固萃取分离手段,对溶液中金属离子的选择性吸附与再利用领域具有很好的应用前景[18−20],目前离子印迹聚合物研究主要集中于过渡族金属,而对主族金属特别是稀散金属锗、铟的研究鲜有报道。

本文作者以8-羟基喹啉与四氯化锗的配合物为模板,以丙烯酰胺为功能单体,合成锗专效印迹聚合物吸附微球,并采用比表面积及孔隙分析仪、红外光谱、扫面电镜、热重分析等手段对印迹聚合物MIPs进行表征分析。

1 实验

1.1 试验原料及试剂

8-羟基喹啉(8-HQ、成都科龙化工试剂厂生产、分析纯)、二甲基丙烯酸乙二醇酯(EGDMA)、丙烯酰胺(AM)、偶氮二异丁腈(AIBN)(分析纯阿拉丁试剂,上海晶纯生化科技股份有限公司生产),三氯甲烷、甲醇、乙酸、浓盐酸均为分析纯试剂,水为二次蒸馏水,氩气为高纯级。

1.2 分析仪器与设备

SYC−1015D型智能超级恒温水槽(巩义市予华仪器有限责任公司生产),TG209F3热重分析仪(德国耐驰科学仪器商贸(上海)有限公司生产),S−3400N扫面电子显微镜(日本日立),WQF−520傅里叶变换红外光谱仪(北京瑞利仪器),ASAP 2020全自动比表面积及孔隙分析仪(美国Micromeritics)。

1.3 试验方法

称取一定量的8-羟基喹啉,溶解于氯仿与甲醇构成的混合溶剂中,磁力搅拌条件下加入一定量液态四氯化锗,混合10 min后,滴加浓盐酸,控制pH为−0.5~−1.0,再加入功能单体丙烯酰胺,搅拌混合4h使8-羟基喹啉与锗离子充分配位后,转移至三口烧瓶中。再按质量比依次加入交联剂乙二醇二甲基丙烯酸酯和引发剂偶氮二异丁腈,通入高纯氩气,排除三口烧瓶内的氧气,10 min后,停止通入氩气,密闭容器。在60 ℃水浴、转速400 r/min条件下反应24 h。反应结束后,冷却、过滤,用体积比为1:4醋酸与乙醇混合液洗涤滤饼,再用水洗涤至无色,用无水乙醇浸泡后,在80 ℃减压下干燥,得到所离子印迹聚合物微球MIPs。采用同样方法,不加四氯化锗制备空白聚合物微球(NIPs)。

1.4 聚合物结构及稳定性表征

分别采用、扫面电镜、比表面积及孔隙分析仪、热重分析仪和傅里叶变换红外光谱仪对MIPs及NIPs微球的微观结构、比表面积、空隙度、热稳定性及化学结构进行表征。

1.5 印迹聚合物MIPs对锗的吸附性分析

称取锗离子印迹聚合物MIPs和未印迹聚合物NIPs各25 mg,置于60 mL梨型分液漏斗中,分别加入锗含量为0.5 mg/mL的Ge4+−8−HQ−氯仿溶液20 mL,震荡吸附2h,静置0.5h,离心后取上清液分析其锗离子浓度,计算聚合物对锗的吸附量及吸附率;吸附后的聚合物,用体积比为1:4的醋酸和乙醇混合液洗脱分离后的聚合物,再用少量高纯水淋洗得到25 mL的洗脱液,分析洗脱液中锗离子浓度,计算锗的解吸率。

2 结果与讨论

2.1 印迹聚合物MIPs微球微观结构的表征

采用扫描电镜(SEM)、比表面积及孔隙分析手段对聚合物MIPs及NIPs微球的微观结构进行表征与分析。

1) 印迹聚合物MIPs、NIPs微球SEM表征

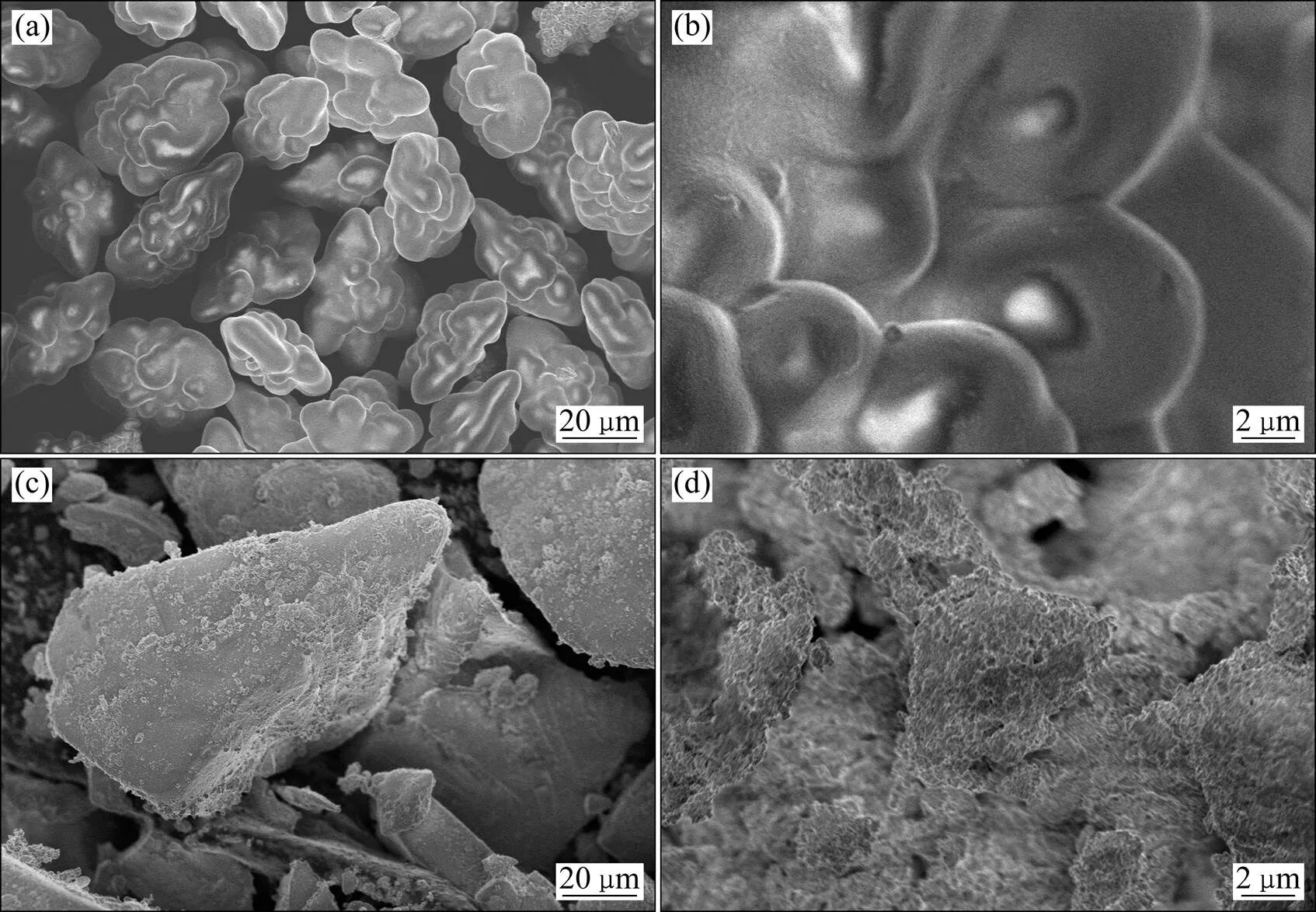

印迹聚合物MIPs扫描面电镜微观形貌如图1所示,由图1可知,所制备的锗离子印迹聚合物的微观形貌为较规则的球形,粒径均匀,平均粒径约为 50 nm。

图1 印迹聚合物MIPs微观形貌

图2所示为印迹聚合物MIPs与非印迹聚合物NIPs在相同放大倍数下的微观形貌对照,由图2可知,印迹聚合物MIPs在不同放大倍数下,均能清晰地观察到微观结构中每个单体均存在明显分层及较复杂的空腔结构,整个微球表面充满空隙,为印迹聚合物MIPs经洗脱后所留下的具有一定空间结构的空腔结构,这种分层的空腔结构对于Ge4+−MIPs微球的吸附作用十分有利;而非印迹聚合物NIPs在相同条件下的微观形貌,尽管同样可以观察到相似的片层及多孔结构,但不具备MIPs相似的空腔结构,这也从微观结构方面解释了NIPs不像MIPs对锗离子具有吸附选择性。

2) 印迹聚合物MIPs比表面积及微孔结构表征

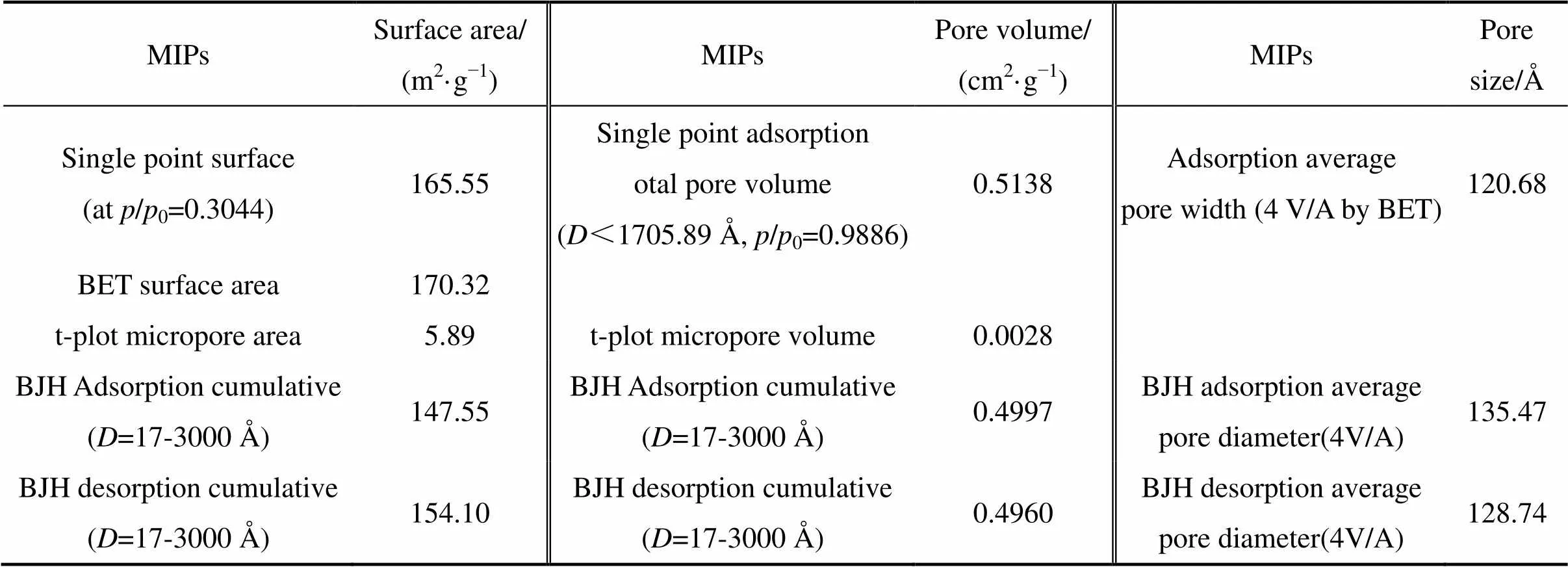

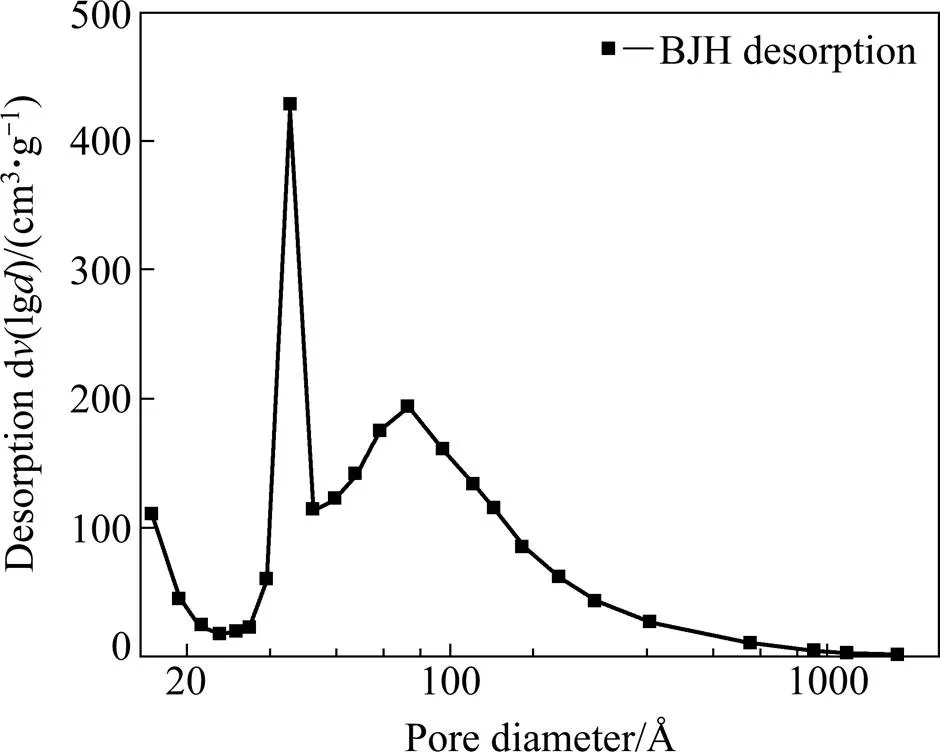

利用ASAP 2020全自动微孔物理吸附和化学吸附分析仪测定了锗离子印迹聚合物MIPs的微孔比表面积、微孔体积、孔径大小及其分布(分析结果如表1和图3所示)。从表1可知,锗离子印迹聚合物MIPs的微孔比表面积较大为170.32 m2/g,微孔体积为0.5138 cm2/g,进一步印证了该聚合物对锗离子具有较大的吸附量。图3表明,锗离子印迹聚合物MIPs中起主要吸附作用的小孔占多数,大多数孔径小于500 Å,应属介孔范围。

MIPs印迹聚合物比表面积、孔径分布分析结果进一步佐证了SEM微观形貌分析结果,共同佐证了聚合物MIPs对锗离子吸附作用强于印迹过程所形成的具有较大比表面积的介孔微球在洗脱后留下具有锗(Ⅳ)-8-HQ特定结构的空腔。

图2 MIPs与NIPs微观形貌

表1 MIPs比表面积、微孔体积及孔径

2.2 印迹聚合物MIPs和非印迹聚合物NIPs的红外光谱分析

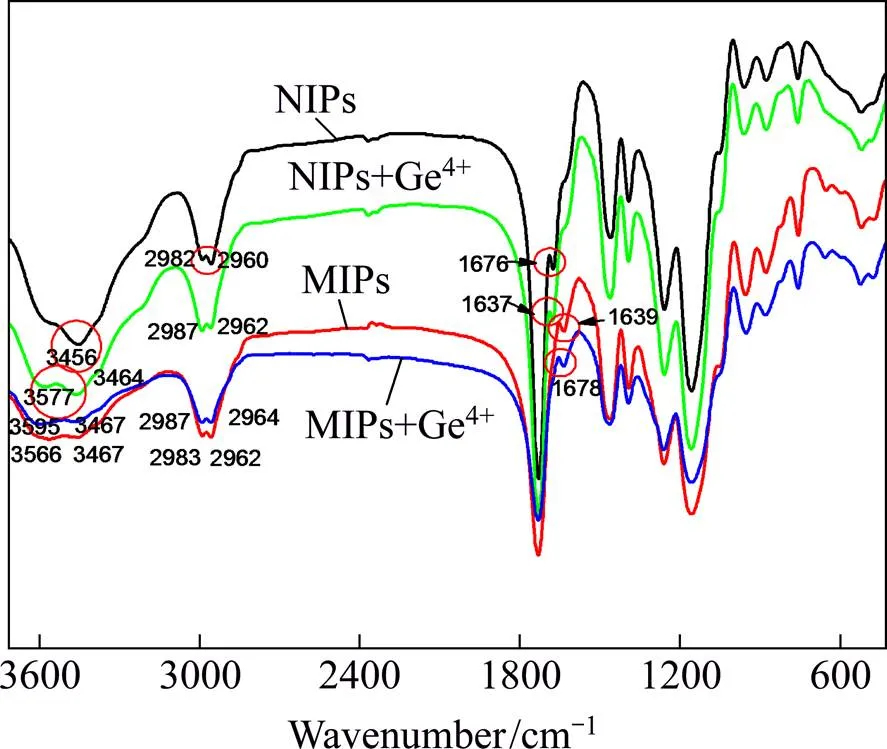

将合成的印迹聚合物MIPs、非印迹聚合物NIPs、吸附Ge4+的MIPs+ Ge4+及NIPs+ Ge4+进行红外光谱对比表征,分析结果如图4所示。

从红外光谱分析可以看出,MIPs与NIPs均有明显的胺基、羧基、酯基、C=C、和C—N等官能团的特征吸收峰,且两者的峰型基本一致,表明印迹聚合物中模板离子Ge4+已基本洗脱干净。MIPs红外光谱曲线中 3467 cm−1为胺基—NH2或—NH—的伸缩振动吸收峰、2962 cm−1为—CH2—或—CH3—的伸缩振动吸收峰、1730 cm−1为羧基的伸缩振动吸收峰、1639 cm−1应为C=C伸缩振动吸收峰、1464 cm−1为C—N的伸缩振动吸收峰、1259 cm−1和1157 cm−1为酯基 C—O—C对称伸缩振动吸收峰和对称伸缩振动吸收峰的(源自EGDMA中基本结构);在1600 cm−1和1500 cm−1附近未发现苯环的伸缩振动吸收峰,说明在洗脱过程中反应物中的8-羟基喹啉已基本被洗脱。通过MIPs与NIPs红外光谱图对比可以发现,N—H的伸缩振动吸收峰由NIPs的3456 cm−1移动到MIPs的3467 cm−1位置,C—N的伸缩振动吸收峰由NIPs的1462 cm−1移动到MIPs的1464 cm−1位置。MIPs与NIPs在吸附锗后的MIPs+Ge4+、NIPs+Ge4+聚合物中N—H、C—N等伸缩振动吸收峰较NIPs亦发生明显便移、局部发生峰型变化,应该与锗离子的存在有关,MIPs+Ge4+、NIPs+Ge4+的N—H伸缩振动吸收峰分别出现在3467 cm−1和3464 cm−1位置,并在3595 cm−1和3577 cm−1位置出现吸收峰;C—N伸缩振动吸收峰则分别出现在1466 cm−1和1464 cm−1位置;C=C伸缩振动吸收峰分别位于1678 cm−1和1637 cm−1位置。这是因为8-羟基喹啉可以与配位数为4、6的Ge4+形成GeQ2或GeQ3的稳定络合物(Q为8-羟基喹啉),使得电负性低于C、N、O且原本不具备氢键结合力的锗离子,拥有胺基和羟基等电负性较强的吸电子基团,进而与功能单体丙烯酰胺通过氢键形成稳定配合物,这种配位作用和空间位阻效应引起相应官能团伸缩振动吸收峰发生偏移现象。

图3 BJH脱附孔径分布曲线

图4 NIPs、MIPs、NIPs+Ge4+、MIPs+Ge4+的红外光谱

由红外光谱分析可知,洗脱过程中MIPs中的8-羟基喹啉与锗离子基本被洗脱除去,为后续的吸附提取锗离子留下空间结构固定的空腔,这与聚合物微球的微观形貌分析结果相一致。

2.3 印迹聚合物MIPs和非印迹聚合物NIPs的热重分析

热稳定性是衡量聚合物性能的重要指标,研究中利用热重分析仪对合成的印迹聚合物MIPs和非印迹聚合物NIPs的稳定性进行热重分析(所制备的MIPs与NIPs同时在80 ℃真空干燥24 h),分析结果如图5所示。

图5 MIPs与NIPs的热重分析

从图5的热重分析可知,合成的印迹聚合物MIPs在25~250 ℃间基本无质量损失(约2%),说明聚合物中已充分干燥,几乎没有残余的易挥发性溶剂存在。在250~450 ℃之间,聚合物快速大量质量损失,这是聚合物被热分解所致。在450~800 ℃之间,聚合物已基本不再质量损失,残留物质量分数为4.66%,聚合物的质量损失率为95.34%。这些结果表明,聚合物MIPs的起始热分解温度为354.28 ℃,质量损失率为12.01%,至450 ℃左右分解完毕,质量损失率为95.34%。

非印迹聚合物NIPs的热重曲线表明,其质量损失较为明显,在25~100 ℃范围内有段明显质量损失,质量损失约8.5%,可能是NIPs尚未完全干燥,残留有少量游离水或溶剂。在100~250 ℃范围内,NIPs的质量损失约12%,在250~450 ℃范围内,非印迹聚合物NIPs快速大量质量损失,这是聚合物被热分解所致。从450~800 ℃之间,聚合物已基本不再质量损失,残留物质量分数为7.19%,聚合物的质量损失率为92.81%。

通过MIPs与NIPs热重分析对比,可知,印迹聚合物MIPs的热稳定性优于非印迹聚合物NIPs,但MIPs的热稳定性仍需通过优化工艺参数而提高。

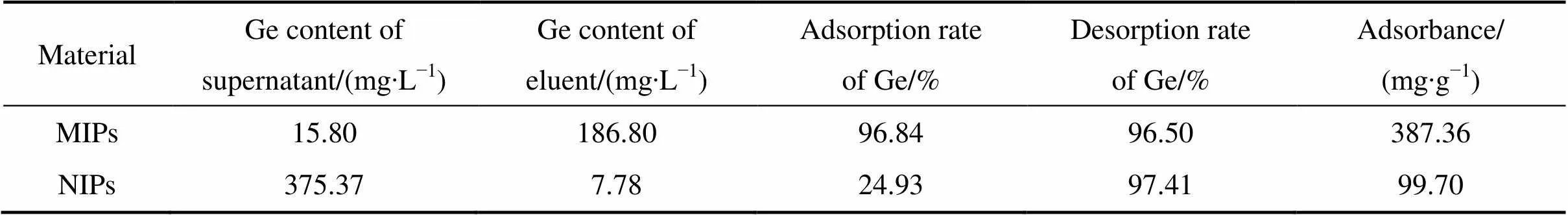

表2 MIPs与NIPs对锗吸附性

2.4 印迹聚合物MIPs对锗的吸附性分析

根据1.5节的研究方法,研究印迹聚合物MIPs与非印迹聚合物NIPs对含锗溶液中锗的吸附性能分析结果如表2所列。分析结果表明,该印迹聚合物MIPs对锗离子具有较好的吸附、解吸性能,对锗的吸附率为96.84%、解吸率为96.50%,锗吸附容量为387.36mg/g。而非印迹聚合物NIPs对锗的吸附性较差,说明NIPs对锗无吸附选择性,这可能与其微孔的分布随意、结构无常,无法形成化学功能基团与Ge4+互补的识别位点有关。

3 结论

1) MIPs的热分解温度为354.28 ℃,MIPs聚合物微球中存在明显的胺基、羧基和C—N等官能团的特征吸收峰,未发现芳香族及芳环环内碳原子的伸缩振动特征峰,表明MIPs在洗脱过程中8-HQ和Ge4+已基本除去。

2) MIPs微观形貌为较规则球形,粒径分布较为均匀,平均粒径为50 nm,具有明显的空腔结构。

3) MIPs的微孔比表面积较大为170.32 m2/g,微孔体积为0.5138 cm2/g,起主要吸附作用的小孔占多数,大多数孔径小于500 Å,应属介孔范围。

3) MIPs对0.5 mg/mL Ge4+-8-HQ配合物氯仿溶液的吸附解吸实验表明,锗的吸附率为96.84%、解吸率为96.50%,锗吸附容量为387.36 mg/g。

[1] 周令治, 陈少纯. 稀散金属提取冶金[M]. 北京: 冶金工业出版社, 2008: 18−22, 60−64. ZHOU Ling-zhi, CHEN Shao-chun. Scare metal extraction technique[M]. Beijing: Metallurgical Industry Press, 2008: 18−22, 60−64.

[2] 曹洪杨, 王继民, 李俊红, 吴斌秀. 韶冶真空炉渣氧压浸出液中锗的分离与富集[J]. 材料研究与应用, 2014 ,8(1): 52−56. CAO Hong-yang, WANG Ji-min, LI Jun-hong, WU Bin-xiu. Separation and enrichment of germanium from oxygen pressure leaching solution in vacuum furnace slag[J]. Materials Research and Application, 2014, 8(1): 52−56.

[3] 周令治, 邹家炎. 稀散金属手册[M]. 长沙: 中南工业大学出版社, 1993: 366−369. ZHOU Ling-zhi, ZOU Jia-yan. Handbook of scattered metals[M]. Changsha: Central South University of Technology Press, 1993: 366−369.

[4] 申正伟, 蔡书慧, 赵靖文. 我国锗资源开发利用现状及可持续发展对策[J]. 矿业研究与开发, 2015, 35(11): 108−112. SHEN Zheng-wei, CAI Shu-hui, ZHAO Jing-wen. Current situation and sustainable development suggestions of germanium resources in China[J]. Minng R & D, 2015, 35(11): 108−112.

[5] 马喜红, 覃文庆, 吴雪兰, 任浏祎. 热酸浸出锌浸渣中镓锗的研究[J]. 矿冶工程, 2012, 32(2): 71−76. MA Xi-hong, QIN Wen-qing, WU Xue-lan, REN Liu-yi. Extracting gallium and germanium from zinc-leaching residues by hot-acid leaching process[J]. Mining and Metallurgical Engineering, 2012, 32(2): 71−76.

[6] 熊 英. 稀散金属溶剂萃取分离化学[M]. 北京: 化学工业出版社, 2013: 129−133.XIONG Ying. Chemistry of solvent extraction and separation for scattered metals[M]. Beijing: Chemical Industry Press, 2013: 129−133.

[7] 廖为新, 王吉坤, 梁铎强, 王新志. 富锗闪锌矿的氧压酸浸研究[J]. 稀有金属, 2008, 32(3): 344−350.LIAO Wei-xin, WANG Ji-kun, LIANG Duo-qiang, WANG Xin-zhi. Acid pressure oxidative leaching of germanium-rich sphalerite[J]. Chinese Journal of Rare Metals, 2008, 32(3): 344−350.

[8] 王继民, 曹洪杨, 陈少纯, 徐 毅, 张登凯. 氧压酸浸炼锌流程中置换渣提取锗镓铟[J]. 稀有金属, 2014, 38(3): 471−479. WANG Ji-min, CAO Hong-yang, CHEN Shao-chun, XU Yi, ZHANG Deng-kai. Recovery of Ge/Ga/In from replacement slag in pressure oxidation leaching process of zinc sulfide concentrate[J]. Chinese Journal of Rare Metals, 2014, 38(3): 471−479.

[9] 王安亭, 潘吉平. 用仲辛醇萃取锗的研究[J]. 中国测试技术, 2007, 33(1): 82−84.WANG An-ting, PAN Ji-ping. Study on the extracting of germanium by 2-octanol solvent[J]. China Measurement Technology, 2007, 33(1): 82−84.

[10] 汤淑芳, 周春山, 蒋新宇. 锗的氧肟酸HGS98萃取分离研究[J]. 稀有金属, 2000, 24(4): 247−250. TANG Shu-fang, ZHOU Chun-shan, JIANG Xin-yu. Study on extraction separation of germanium with hydroxamic acid HGS98[J]. Chinese Journal of Rare Metals, 2000, 24(4): 247−250.

[11] 肖华利. 株冶从铟锗置换渣中提取锗的技术进步[J]. 稀有金属, 2000, 24(4): 273−276. XIAO Li-hua. Technical improvement of Ge recovery from replacement residue of In/Ge at Zhuzhou smelter[J]. Chinese Journal of Rare Metals, 2000, 24(4): 273−276.

[12] 张魁芳, 曹佐英, 肖连生, 曾 理, 张贵清, 李清刚. 采用HBL121从锌置换渣高浓度硫酸浸出液中萃取回收镓[J]. 中国有色金属学报, 2014, 24(9): 2400−2409. ZHANG Kui-fang, CAO Zuo-ying, XIAO Lian-sheng, ZENG Li, ZHANG Gui-qing, LI Qing-gang. Extraction of gallium from high concentration sulfuric acid leaching solution of zinc replacing slag by HBL121[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2400−2409.

[13] 梁金虎, 罗 林, 唐 英. 分子印迹技术的原理与研究进展[J]. 重庆文理学院学报(自然科学版), 2009, 28(5): 38−43. LIANG Jin-hu, LUO Lin, TANG Ying. Progress and principle of molecular imprinting technique[J]. Journal of Chongqing University of Arts and Sciences (Natural Science Edition), 2009, 28(5): 38−43.

[14] 姜忠义. 分子印迹聚合物的设计与制备[J]. 高分子材料科学与工程, 2004, 20(3): 25−28. JIANG Zhong-yi. Design and preparation of molecularly imprinted polymers[J]. Polymer Materials Science and Engineering, 2004, 20(3): 25−28.

[15] 张朝晖, 张华斌, 胡宇芳, 李艳杰, 聂丽华. 镓离子配合物印迹聚合物的研制及吸附性能研究[J]. 化学通报, 2011 ,74(1): 17−20.ZHANG Zhao-hui, ZHANG Hua-bin, HU Yu-fang, LI Yan-jie, NIE Li-hua. Preparation and adsorption performance of gallium ion complex imprinted polymers[J]. Chemistry Online, 2011, 74(1): 17−20.

[16] 苏 蕾, 吴根华, 王竹青. Cu(Ⅱ)离子印迹聚合物微球制备及其性能[J]. 安庆师范学院学报(自然科学版), 2010, 16(1): 81−84. SU Lei, WU Gen-hua, WANG Zhu-qing. Preparation and property of microspheric Cu(Ⅱ) ion imprinted polymer[J]. Journal of Anqing Teachers College (Nature Science Edition), 2010, 16(1): 81−84.

[17] 李金花, 温莹莹, 陈令新. 分子印迹聚合物固相萃取研究进展[J]. 色谱, 2013, 31(3): 181−184. LI Jin-hua, WEN Ying-ying, CHEN Ling-xin. Advances of molecularly imprinted polymers for solid phase extraction[J]. Chinese Journal of Chromatography, 2013, 31(3): 181−184.

[18] 石莹莹, 张强华, 陈 静, 熊清平, 吴 飞, 肖丽静. 用Cu2+印迹凹土/壳聚糖复合材料纯化低品位铜矿中的铜[J]. 中国有色金属学报, 2014, 24(3): 801−807. SHI Ying-ying, ZHANG Qiang-hua, CHEN Jing, XIONG Qing-ping, WU Fei, XIAO Li-jing. Purification of copper from low grade copper ores with Cu2+ions-imprinted attapulgite/chitosan composite materials[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 801−807.

[19] LIU Yun-qin, LIU Yun-guo, HU Xin-jiang, GUO Yi-ming. Adsorption of Cr(Ⅵ) by modified chitosan from heavy-metal polluted water of Xiangjiang river, China[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(10): 3095−3103.

[20] 雷秀兰, 易 翔, 袁 洋, 曾延波, 李 蕾. 罗丹明B分子印迹聚合物微球的合成及其在固相萃取中的应用[J]. 应用化学, 2011, 28(5): 531−536. LEI Xiu-lan, YI Xiang, YUAN Yang, ZENG Yan-bo, LI Lei. Preparation of rhodamine B molecularly imprinted polymer microspheres and its application in solid phase extraction[J]. Chinese Journal of Applied Chemistry, 2011, 28(5): 531−536.

(编辑 王 超)

Hybrid preparation and characterization of microspheric germanium ion imprinted polymer adsorption material

CAO Hong-yang1, 2, JIN Ming-ya1, 2, ZHANG Kui-fang1, 2, ZHU Wei1, 2,TAO Jin-zhang1, 2, GAO Yuan1, 2, LIU Zhi-qiang1, 2

(1. Guangdong Research Institute of Rare Metals, Guangzhou 510650, China;2. Guangdong Province Key Laboratory of Rare Earth Development and Application, Guangzhou 510650, China)

Microspheric germanium ion imprinted polymer adsorption material was prepared by hybrid method, employing the complex of germanium tetrachloride and 8-Hydroxyquinoline as template, acrylamide as functional monomer, ethylene glycol dimethacrylate as cross-linker, azodiisobutyronitrile as initiator, hydrochloric acid as adjusting agent and chloroform as solvent, and characterized by IR, SEM, ASAP and TGA. The stretching vibration absorption peaks as amino, carboxyl, C—N without miscellaneous aromatic ring were detected in IR spectra, and the structure of nanoscale microspheres and similar cavity shows that the germanium tetrachloride and 8-Hydroxyquinoline are completely cleared in SEM spectra. The thermal stability of MIPs is better than that of NIPs, and the initial decomposition temperature of MIPs is 354.28 ℃. Adsorption and desorption experiment results show that the adsorption rate and desorption rate of MIPs for Germanium are 96.84% and 96.50%, respectively, and the adsorption capacity of MIPs for Ge is 387.36 mg/g.

germanium; imprinted polymer; microsphere; adsorption; characterization

Project (51404078) supported by the National Natural Science Foundation of China; Project (2015BAB02B03) supported by the Natural Key Technology Research and Development Program of the Ministry, China; Project (2015A020215019) supported by Science and Technology Planning Project of Guangdong Province, China; Project (201607020022) supported by the Science and Technology Program of Guangzhou, China

2016-07-26; Accepted date: 2017-07-10

LIU Zhi-qiang; Tel: +86-20-37238410; E-mail: lzqgd168@126.com

10.19476/j.ysxb.1004.0609.2017.09.20

1004-0609(2017)-09-1909-07

TF843;TQ326.9

A

国家自然科学基金资助项目(51404078);国家科技支撑计划项目(2015BAB02B03);广东省科技计划项目(2015A020215019);广州市科技计划项目(201607020022)

2016-07-26;

2017-07-10

刘志强,教授级高工,硕士;Tel:020-37238410;E-mail:lzqgd168@126.com