轻汽油催化蒸馏深度醚化技术的工业应用

2017-11-04于兆臣

于 兆 臣

(中国石油广西石化公司,广西 钦州 535008)

轻汽油催化蒸馏深度醚化技术的工业应用

于 兆 臣

(中国石油广西石化公司,广西 钦州 535008)

介绍了首套采用国内自主催化蒸馏模块技术的500 kta催化裂化轻汽油醚化装置的应用情况,结果表明:醚化反应器C5活性烯烃转化率达到73.37%,远高于设计保证值60%;装置整体的C5活性烯烃转化率为93.42%,达到设计保证值93%;C6活性烯烃转化率也高达65.65%,醚化效果良好;经醚化装置处理后,轻汽油的辛烷值(RON)提高2.6个单位,烯烃体积分数从68.2%降至29.2%,降幅达39.0百分点,轻汽油饱和蒸气压降低35.3 kPa,醚化工艺可以有效降低汽油的烯烃含量、蒸气压并提高其辛烷值,有利于提高全厂高标号汽油的比例,每年可将60 kt的甲醇转化为汽油组分,经济效益显著。

轻汽油 醚化 催化蒸馏模块 异戊烯 甲基叔戊基醚

按照国务院出台的《大气污染防治行动计划》,加快推进成品油质量升级国家专项行动,已经明确提出车用汽柴油最新的国Ⅵ排放标准的实施计划,新标准中对烯烃含量的要求越来越严格[1]。我国汽油池的显著特点之一就是催化裂化汽油的比例高,催化裂化汽油烯烃含量高,特别是常规催化裂化装置的汽油烯烃体积分数高达40%以上,难以满足新的汽油国Ⅵ排放标准不大于18%的要求。催化裂化轻汽油醚化技术是改进催化裂化汽油质量的有效途径之一,该工艺能有效地降低催化裂化汽油烯烃含量、进一步提高汽油辛烷值和降低汽油蒸气压,并将价格相对较低的甲醇转化为高价值汽油组分,经济效益十分明显[2]。

目前轻汽油醚化技术国外有美国CDTECH公司的CDEthers工艺,芬兰Fortum公司的NExTAME工艺,法国AXENS公司的TAME醚化工艺,美国UOP公司的Ethermax工艺等[3];国内主要有中国石油抚顺石化分公司与辽宁石油化工大学合作开发的固定床醚化技术,中国石化齐鲁分公司研究院开发的CATAFRACT的固定床泡点反应器和催化蒸馏组合工艺,凯瑞环保科技股份有限公司开发的KRLNE轻汽油醚化工艺技术,以及中国石油石油化工研究院兰州化工研究中心、中国石油天然气华东勘察设计研究院、中国石油大学(北京)等合作开发的LNE醚化技术等[4]。国内LNE醚化工艺和AXENS公司的TAME醚化技术均采用“两器一塔”的膨胀床+分馏塔工艺,具有投资低、流程灵活、控制简单、催化剂装填容易等优点[5]。CATAFRACT工艺、KRLNE工艺和CDEthers工艺均采用泡点床+催化蒸馏塔为主流程的工艺,具有醚化转化率高、占地面积小、能耗低等优点[6]。

本文旨在介绍中国石油广西石化公司(简称广西石化)500 kta催化裂化轻汽油醚化装置应用的凯瑞环保科技股份有限公司研究开发的“轻汽油催化蒸馏深度醚化技术”工艺包,也是首次采用国内自主研发的模块化醚化蒸馏技术的工业应用,为同类醚化装置提供借鉴。

1 工艺简介

1.1 工艺流程

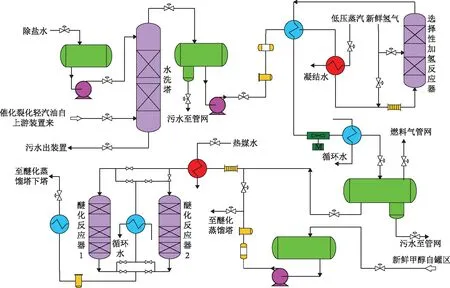

轻汽油醚化装置主要分为水洗、选择性加氢、醚化反应、萃取及甲醇回收等单元。将切割后的催化裂化轻汽油进行选择性加氢,以除去其中的二烯烃,然后与甲醇进行预醚化反应,再进入催化蒸馏塔,实现碳五活性烯烃与甲醇反应生成甲基叔戊基醚、碳六活性烯烃与甲醇反应生成甲基叔己基醚的深度醚化反应,主要流程示意见图1和图2。

图1 水洗、加氢、醚化流程示意

图2 催化蒸馏、萃取、甲醇回收流程示意

1.2装置主要特点

醚化装置的主要特点为:①轻汽油经水洗塔处理除去乙腈、大部分丙腈等碱性氮化物和金属离子,除去醚化催化剂的毒物,最大限度延长醚化催化剂使用寿命;②轻汽油经固定床选择性加氢脱除绝大部分的二烯烃,满足醚化部分的进料要求;③主反应系统采用泡点反应的醚化工艺,将反应热用于反应物料的汽化和分离,充分利用了反应热,降低了装置总能耗;④采用催化蒸馏技术,使反应和分离在一个塔内同时进行,以达到深度转化的目的,这种技术比以往反应分离-再反应-再分离即两反两塔技术节省投资和能耗;⑤在催化蒸馏技术的选择上,选用了规整填料催化剂装填结构,这种结构具有装置操作平稳,催化剂装卸方便,催化剂使用成本低等优点;⑥在甲醇萃取塔塔底管线增设净化器,减少设备和管线腐蚀,以保证装置长周期稳定运行;⑦在混合甲醇线上设置甲醇净化器,这样有利于保护主反应器和催化蒸馏塔中的催化剂长时间使用,保证了装置的长周期稳定运行;⑧醚化主反应器设置两台,可并联或串联操作,既能达到装置三年一检修的目的,又能最大限度地利用催化剂,节约装置的运行成本;主反应器中的催化剂既可起到原料净化的作用,又起醚化反应的作用。

2 工业应用

2.1 催化剂及装填

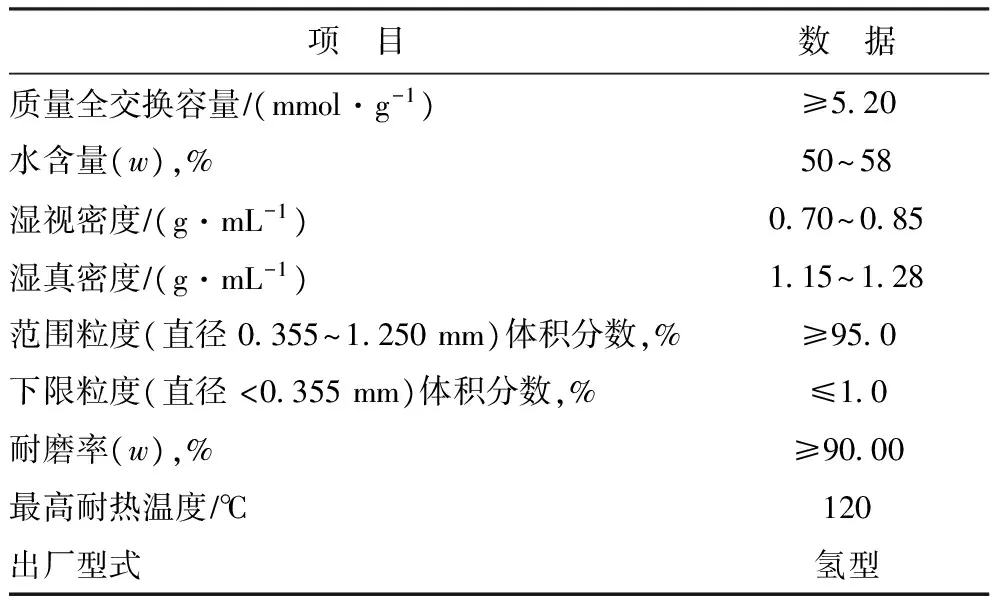

2.1.1醚化反应器催化剂醚化反应器催化剂采用凯瑞环保科技股份有限公司的KC116型醚化催化剂,该催化剂使用寿命为2台反应器串联运行的前提下每年更换1台反应器的催化剂(以单台反应器床层温差低于5 ℃为换剂标准),该醚化反应器催化剂性能为碳五叔碳烯烃转化率大于60%(包括换剂期间工况),催化剂的主要性质见表1。

表1 KC116型轻汽油醚化催化剂的性质

2.1.2醚化蒸馏塔模块催化剂国产轻汽油催化蒸馏技术的醚化蒸馏塔一般采用散堆式装填或者捆包式装填技术,广西石化500 kta轻汽油醚化装置采用凯瑞环保科技股份有限公司的KC116-BD型模块催化剂,也是国产模块催化剂的首次工业应用,在轻汽油中碳五叔碳烯烃经醚化反应器转化率大于60%的前提下,该模块催化剂能进一步保证碳五叔碳烯烃总转化率大于93%,醚化蒸馏模块催化剂技术保证值承诺寿命不低于3年,主要性质见表2。

表2 KC116-BD型催化蒸馏元件的性质

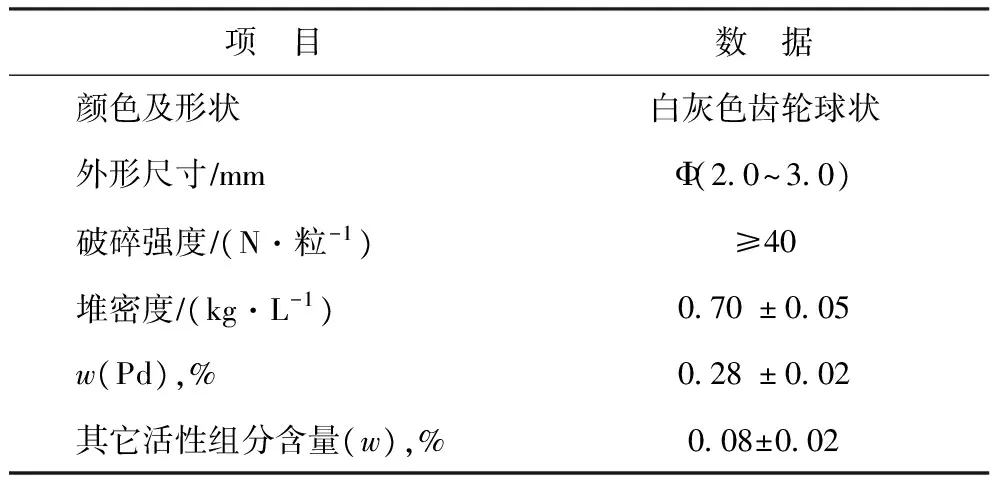

2.1.3选择性加氢催化剂原料中含有的二烯烃会影响产品品质,并易形成低聚物堵塞下游催化剂孔径,因此必须对其中的二烯烃进行选择性脱除。为降低能耗及避免二烯烃脱除过程中的副反应,选择性加氢催化剂采用低温二烯烃选择性脱除方案,采用大连华邦化学有限公司生产的HP-2型催化剂,性质见表3。

表3 HP-2型催化剂的性质

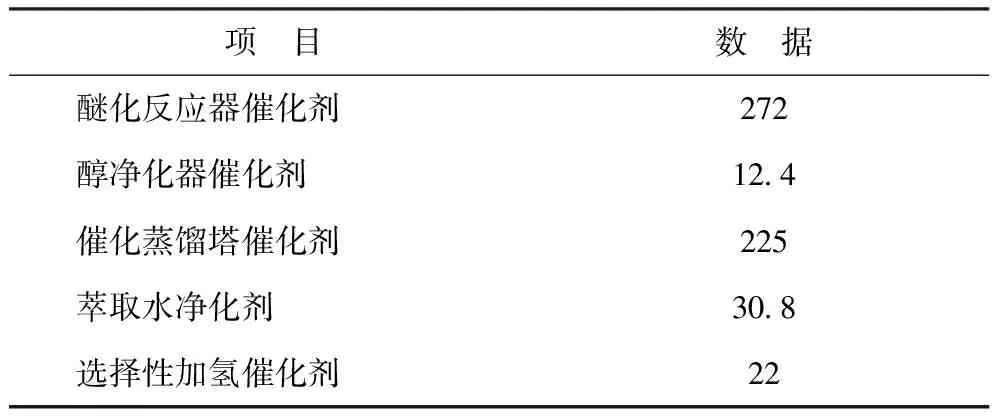

2.1.4催化剂的装填每台醚化反应器分为3个床层单独装填催化剂,每个床层下设20目的丝网2层,80目的丝网1层,Φ3 mm瓷球150 mm。醚化蒸馏塔分为14个床层,每个床层由10层模块原件构成。催化剂的装填量见表4。催化剂装填结束后需要用新鲜甲醇对催化剂进行浸泡醇洗,当醚化反应器醇洗后甲醇纯度大于90%、醚化蒸馏塔甲醇纯度大于85%时,即满足装置的开工要求。

表4 催化剂装填量 m3

2.2 原料性质

广西石化催化裂化装置为非降烯烃的常规催化裂化装置,汽油烯烃含量高,其稳定汽油烯烃体积分数为49%~51%,轻汽油烯烃体积分数约70%,其中C5活性烯烃体积分数为24%左右,如此高含量的烯烃奠定了下游醚化的基础。表5为轻汽油原料的性质。

表5 轻汽油原料的性质

2.3 操作条件

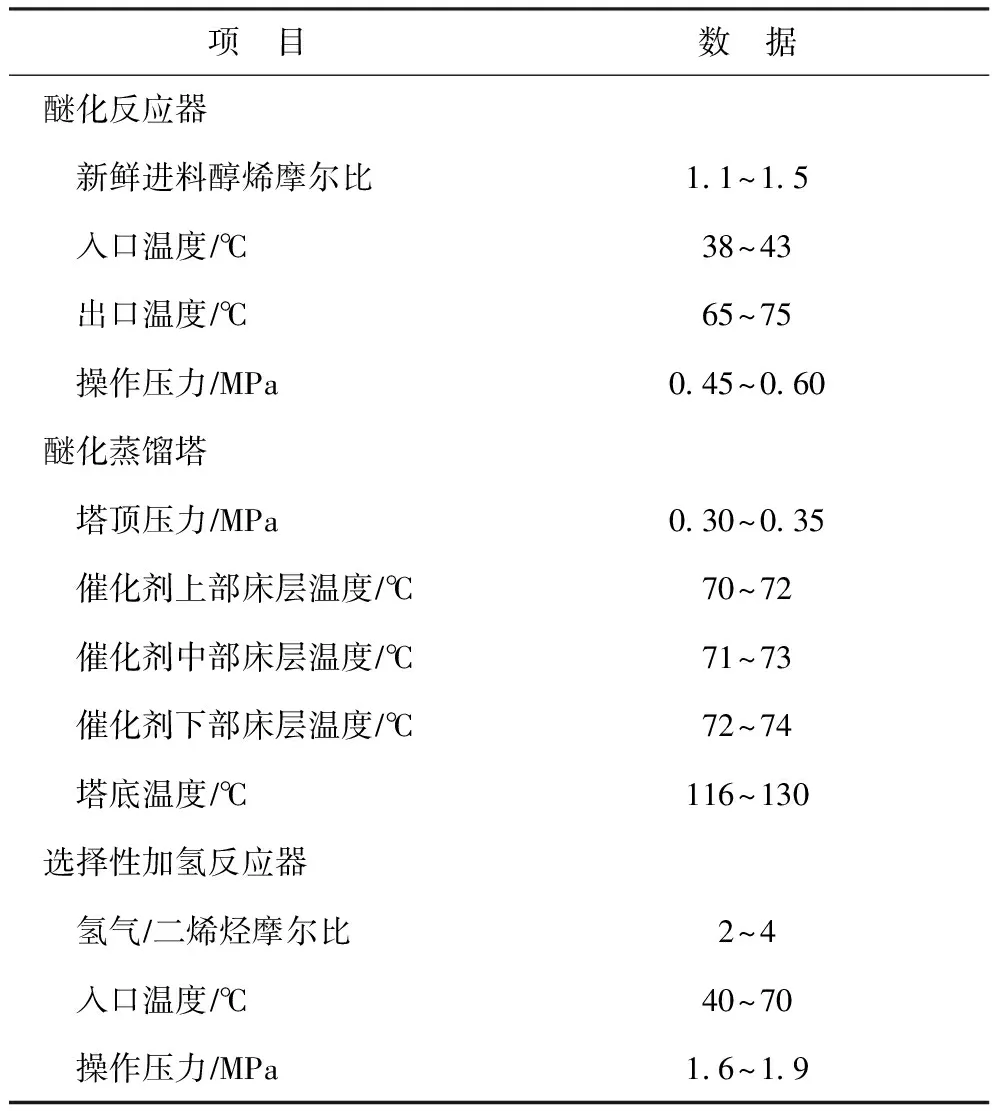

表6为醚化反应器、醚化蒸馏塔和选择性加氢反应器的主要操作条件。醚化反应器入口温度通过反应器进料热媒水加热器控制,装置设计有醚化活性组分在线分析仪,醚化反应为可逆反应,通过活性组分分析数据能精准地控制醚化反应醇烯比,使醚化反应有利于向正方向进行,确保转化率。

醚化蒸馏塔采用催化蒸馏技术,碳五与甲醇共沸蒸馏通过塔顶抽出,为提高醚化转化率及延长催化剂寿命,催化剂床层温度应低于80 ℃,醚化蒸馏塔上塔塔顶物料甲醇质量分数在12%~15%范围内。

选择性加氢反应器采用低温二烯烃选择性脱除方案,装填有Pd基催化剂,汽油中所含有的二烯烃与氢气反应生成单烯烃,选择性加氢反应操作条件相对较为缓和,催化裂化汽油中二烯烃的体积分数控制在小于300 μLL。

表6 主要操作条件

2.4 醚化转化率

醚化装置自投产以来已经稳定运行1年多,标定结果见表7和表8。从表7可以看出,醚化反应器C5活性烯烃转化率为73.37%,远高于设计保证值60%,表明该反应器催化剂活性及操作参数均较为合适,醚化效果较好;醚化蒸馏塔设计为将醚化反应器未反应的活性烯烃进一步转化,标定期间醚化装置的C5活性烯烃总转化率为93.42%,达到设计保证值93%,C6活性烯烃总转化率也高达65.65%,国产化的首套催化蒸馏模块得到了成功的工业应用。

表7 醚化转化率

从表5和表8可以看出:原料轻汽油经过醚化装置后辛烷值(RON)提高2.6个单位;烯烃体积分数从68.2%降至29.2%,降幅高达39.0百分点,有效降低了汽油新标准对烯烃含量的调合难度;汽油饱和蒸气压降低35.3 kPa。以上指标的改善均大大有利于汽油调合。产品醚化汽油的氧体积分数为5.06%,但轻汽油一般占全馏分催化裂化汽油的40%左右,催化裂化汽油占全厂汽油池70%左右,完全能够满足国家标准对氧体积分数不大于2.7%的要求。

表8 醚化汽油的性质

2.5 物料平衡

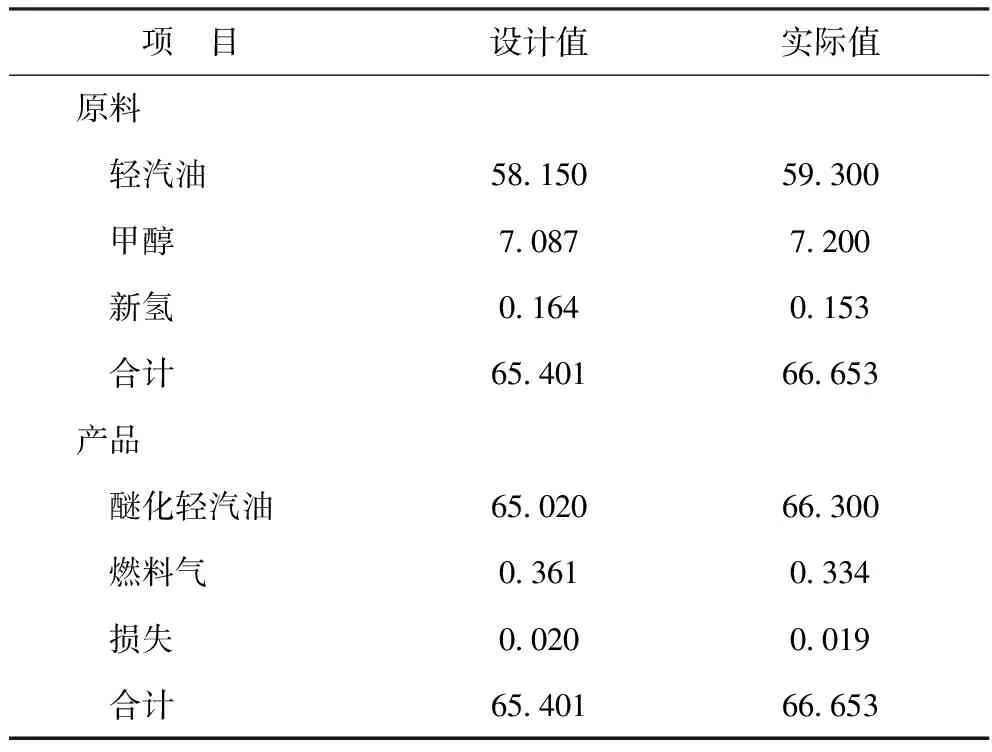

表9为醚化装置物料平衡数据。从表9可以看出:装置设计处理量为58.15 th,实际运行时为59.3 th,满足设计要求,且在满负荷状态下装置运行平稳;甲醇消耗量设计为7.087 th,实际为7.2 th,500 kta轻汽油醚化装置每年可将60 kt的甲醇转化为汽油组分。

表9 物料平衡数据 th

表9 物料平衡数据 th

项 目设计值实际值原料 轻汽油5815059300 甲醇70877200 新氢01640153 合计6540166653产品 醚化轻汽油6502066300 燃料气03610334 损失00200019 合计6540166653

2.6 装置能耗

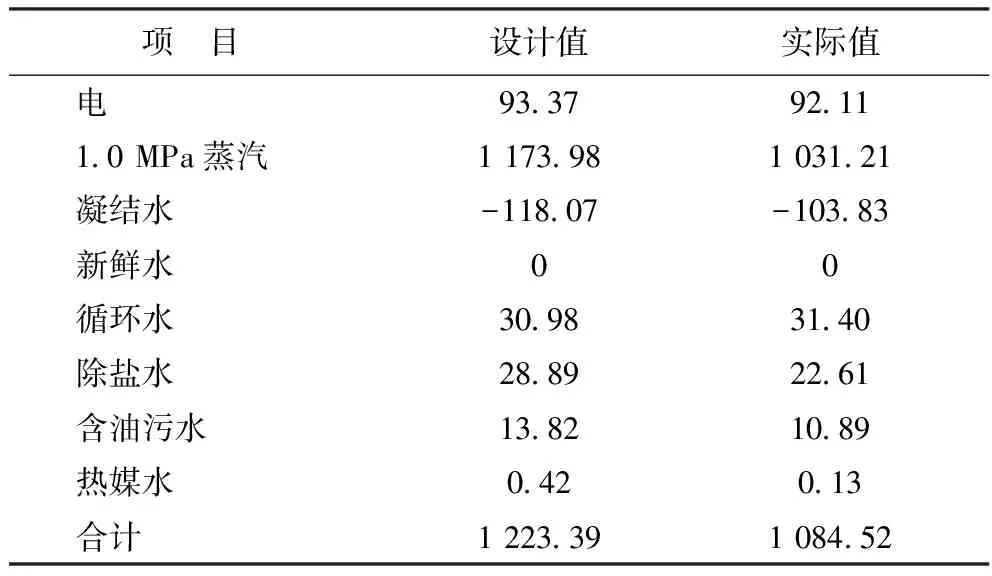

表10为醚化装置能耗数据。从表10可以看出:醚化装置满负荷运行时能耗为1 084.52 MJt;低于设计值1 223.39 MJt。低压蒸汽在能耗构成中占95.08%,占总能耗的绝大部分,因为装置内需要提供热量的地方主要是塔底重沸器,而重沸器的热源为低压蒸汽。实际能耗较低主要是因为,选择性加氢反应器开工初期催化剂活性较高,不需要进行加热升温,预热器未投用,所以蒸汽消耗较设计值偏低。其次,为了进一步节能节水,装置除盐水消耗根据水洗后轻汽油乙腈、丙腈之类的碱性物质的分析数据,在满足化验分析数据合格的前提下,最大限度地降低水洗水的消耗量,从而降低了装置能耗。

表10 装置能耗 MJt

表10 装置能耗 MJt

项 目设计值实际值电9337921110MPa蒸汽117398103121凝结水-11807-10383新鲜水00循环水30983140除盐水28892261含油污水13821089热媒水042013合计122339108452

3 结 论

经醚化装置处理后,轻汽油的RON提高2.6个单位,烯烃体积分数从68.2%降至29.2%,降幅高达39.0百分点,汽油蒸气压降低35.3 kPa,可见醚化工艺可以有效降低汽油的烯烃含量、蒸气压并提高其辛烷值,有利于提高全厂高标号汽油的比例。每年可将60 kt的甲醇转化为汽油组分,经济效益显著。

[1] 张松显,李长明,赵著禄,等.催化轻汽油醚化LNE-3工艺技术的工业应用[J].石化技术与应用,2016,34(4):303-307

[2] 吴佳亮.催化裂化汽油醚化工艺工业应用[C]2013中国石油炼制技术大会论文集,2013:1293-1299

[3] 李林,陈允玺.催化裂化轻汽油醚化技术的工业应用[J].炼油技术与工程,2014,44(4):14-27

[4] 张强,孟祥东,孙守华,等.Amberlyst 35树脂催化剂在催化裂化轻汽油醚化装置的工业应用[J].石油炼制与化工,2015,46(1):28-33

[5] 李长明,张松显,孔祥冰,等.催化裂化轻汽油醚化(LNE)系列工艺技术的工业应用[J].石油炼制与化工,2016,47(9):13-17

[6] 徐俊,邵春宇,蔡海军.乌鲁木齐石化公司轻汽油醚化装置的试生产[J].石化技术与应用,2014,32(1):32-38

INDUSTRIALAPPLICATIONOFCATALYTICDISTILLATION-DEEPETHERIFICATIONTECHNOLOGYFORLIGHTGASOLINE

Yu Zhaochen

(CNPCGuangxiPetrochemicalCompany,Qinzhou,Guangxi535008)

The application of the first set of FCC light gasoline etherification device with capacity of 500kta in CNPC Guangxi Petrochemical Company was introduced,which adopted an independent catalytic distillation module technology.The results showed that theconversion in the etherification reactor reaches to 73.37%,higher than the design guarantee value 60%.The totalconversion of the whole unit is up to 93.42%,close to the design guarantee value 93%.Theconversion is 65.65%.The RON of the etherified light gasoline increases by 2.6 units with a decrease of olefin from 68.2%(φ)to 29.2%(φ).The saturated vapor pressure of the light gasoline is reduced by 35.3 kPa,indicating that the etherification process is conducive to improve the proportion of high-grade gasoline.The 60 kta methanol can be converted into gasoline component and the economic benefit is remarkable.

light gasoline; etherification; catalytic distillation module; isoamylene; TAME

2017-05-17;修改稿收到日期2017-06-26。

于兆臣,硕士,工程师,主要从事炼油工艺管理工作。

于兆臣,E-mail:yuzhaochen@petrochina.com.cn。