炼油装置加氢反应塔壳体制造的研究

2017-11-04毕海波冷传文顾玉

毕海波 ,冷传文 ,顾玉

(1.吉林寰球和创机械制造清洗有限公司;2.吉化建修有限公司,吉林 吉林 132000)

炼油装置加氢反应塔壳体制造的研究

毕海波1,冷传文1,顾玉2

(1.吉林寰球和创机械制造清洗有限公司;2.吉化建修有限公司,吉林 吉林 132000)

本文介绍炼油装置加氢反应塔压力壳体制造时关键技术的研究,包括液压拉伸器上的紧固螺栓和底部锻件之间的堆焊工艺,也包括大法兰螺栓孔的铣削工艺。

加氢反应塔壳体;螺栓孔铣削;液压拉伸器

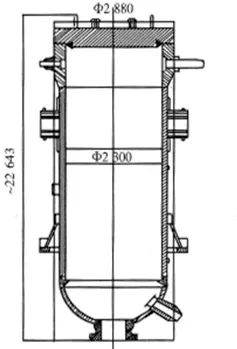

我厂为吉林石化炼油厂制作的加氢反应塔的压力壳体是使用丹麦某公司的技术进行设计和制造的,是加氢反应装置中关键设备之一。

加氢反应塔的主壳体材料是铬钼钢SA387Gr11CL2,封头大盖和法兰之间密封形式使用双锥面的密封结构,由于密封环的尺寸过大,因此制作的精度要求非常高。而且封头大盖和法兰之间是40支M105螺栓相联接的,在制造工艺上率先使用内螺纹铣削设施来加工M105×4盲螺孔,来保证螺纹精确的加工。制作中使用美国某公司专用的液压螺栓拉伸器工具,来确保40支M105螺栓以及24支M72底部螺栓能够一次性的均匀拧紧,再一次性的通过水压试验。加氢反应塔底部锻件的内壁采用的堆焊工艺,能够克服镍基堆焊层产生的弧坑裂纹这一焊接工艺难点,这就使得这项新工艺在此获得应用成功。反应塔筒体的焊接制造,正确的确定塔内外壁的机械加工余量以及使用控制压制精度的方法,能够保证塔的筒体尺寸能够满足整个设计的要求。

图1 加氢反应塔的结构

1 结构设计介绍

加氢反应塔的结构见图1。

单位:mm

壳体的材质:SA387Gr11CL2

筒体的直径:φ2200×135 L=14400

法兰的尺寸:φ2760 L=950 材质:SA336FllCL2

封头尺寸:φ2760×450 材质:SA336FllCCL2 封头为球形:SR1100

筒体分成4节:每节尺寸3600。

2 关键制造技术

2.1 筒体

因为反应塔筒体内装有关键设备,因此内壁尺寸的精度要求非常高,达到φ200+10,如果按一般的卷制及压制的制造工艺根本是不能达到这个精度。我厂为了能够达到这个精确的制造精度,在塔的制造过程时,采取如下的几项措施。

(1)控制制造中压制的精度。塔的筒体使用瓦片压制的制造工艺,同时为了防止在双纵缝焊接的时候,焊缝收缩而产生的筒体变形成椭圆,在压制的时候严格控制整个开口的尺寸,把开口的尺寸扩大至8mm,通过纵缝的焊接之后,塔的筒体椭圆度将小于1%。

(2)客体内外壁留给机械加工的余量。采购的板材厚度是155mm,留给机械加工的余量是20mm。为了保证壳体内壁尺寸公差的要求,原设计壳体内壁留有16mm的机械加工余量,而外壁则留有4mm的机械加工余量,选择外协工厂的大立车设备上进行加工制作。因为压制的筒体棱角度及椭圆度都比较大,这就给立车产生某些困难。这就需要根据现场实际的机加工情况能够发现,在内壁留有过多的机械加工余量不是最佳的工艺选择。这是因为筒体的内径是允许存在非机械加工面的,充分考虑压制棱角度及椭圆度的一些因素,在内壁保留10mm的机械加工余量已经足够制作使用,这是由于通常的压制精度都是1%,也就是22mm左右,单边是11mm左右。机械加工留有10mm的余量,就算不能够全部机械加工到的尺寸,通常留下局部的凹处也就在公差内径的10mm以内。

2.2 大法兰的螺栓孔加工

塔顶上部的大法兰均布着40套M105×4盲螺栓孔,直径尺寸非常大,精度要求也非常高,其表面的粗糙度是Ra6.3,这些都是盲孔。通常大直径的盲孔加工,都是采用丝锥来加工,这种工艺的质量不是很稳定,也发生过丝锥断在孔里的风险事故。在这次加工中,采购专门的制造设备——一种滑枕式的内螺纹的铣削设备。这种设备的传动性非常强大,平稳性非常可靠,加工的精度非常高,而且加工的范围也非常广,同时操作也非常简便。这种设备的加工范围能达到M160,偏心距能达到30mm,螺距能够分成四挡来调节,能够加工螺纹的粗糙度为 Ra1.6。

(1)夹紧工件的方法,这套螺纹铣削设备夹紧工件的方法是电磁吸盘式吸附。因为工件的吸附面非常窄,吸附的力量不能够防止铣削的窜动,因此设计一套专用的工具——过度吸盘。把吸盘和法兰以及工作平台紧固牢靠,将过度吸盘和法兰的平面保持在一定的水平度,这就能够增大铣削设备和工件间的吸附面积。铣削的工作过程中,不能使设备断电,如果断电电磁力就会消失,工作则会出现偏移现象。因此在夹紧工件前需要把铣削设备和工件进行找正,以保证两者的中心线相等。

(2)使用刀具工艺参数的方法,在进行螺栓孔机械加工的同时要采取机夹式的硬质合金类的刀头,在切削的主轴上面装有4把刀头。通常2~3次铣削螺纹到公差尺寸,1~2次是粗铣,最后一次是精铣。在螺栓孔加工的时候使用切削的参数:给进的速度1.5转/分,主轴的转数850转/分,切削最后精铣是0.2mm。在整个制作过程中,可以适合的添加切削油来减弱对刀具的损耗。

(3)切削的过程需要注意如下问题。

一组4个刀片的夹装,需要保证在同一个直径的圆周上,同心度要求不能大于0.05mm。

清理干净铣削面和工件间的结合面,两轴的不平行度不能高于0.05mm。

粗铣后要使用螺纹百分表来测定关键尺寸,以此保证切削量和公差尺寸。

每次的铣削后都要把螺纹内铁削清理干净,才能进行再次的铣削,铣削的过程中可以用压缩空气把铁削吹出。

2.3 双锥密封环的制造加工

双锥密封环材质是SA336GrF11CL2的八角垫,是加氢反应塔壳体密封的关键部件,制造尺寸要求精确,表面粗糙度要求高于Ra1.6,工件的直径为φ2236mm,毛坯的尺寸高度是100mm,整体断面尺寸小、刚性差、易变形。方便加工及夹位,首先把工件点焊在比工件直径大的圆板上面,再把圆板夹紧在3200mm的立车床上。为了防范加工过程时工件的变形,需要将夹爪的夹紧力高于铣削力。首先对上下锥面进行粗加工,然后对上面断面和内外圆进行精加工,最后对锥面进行最终精加工至合格。在精加工时使用高速车刀,在加工的时候使用冷却油,在保证工件合格之后才能把夹刀夹紧圆形钢板,使用切刀把合格的工件切断。

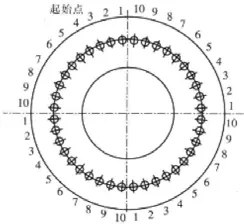

2.4 液压拉伸器使用

传统的螺栓连接方式基本都是使用人工拧紧的方法,这种方式可靠性低,人工强度大,关键是很难能够保证紧固的均匀性和一次性的保证水压试验合格。针对加氢反应塔壳体设备的封头盖和大法兰之间的特殊螺栓连接方式,选择使用美国某公司的特殊用液压螺栓拉伸器,这种设备采用液压系统进行紧固螺栓的拉伸以达到需要的预定要求载荷,再把它锁定在紧固件的上面。为了能够保证各个螺栓紧固的均匀,需要合理的安装拉伸器的顺序,安装的顺序取决拉伸器的数量和螺栓的数量。统筹考虑拉伸器的成本以及使用的要求,选择两组液压拉伸器来对称使用,拧紧的顺序见图2。

图2 拉伸器拧紧螺栓的顺序

2.5 底部锻件堆焊

塔底锻件的材料是SA336F22,一种承压高温的合金锻件,是Ni-Gr-Fe系列的合金,有着耐氯离子应力腐蚀和耐高温氧化的一种性能的材料,因此选用焊材是Sonicro71。由于镍基耐腐蚀的合金堆焊有着热裂纹倾向,容易出现焊缝气孔现象,因此需要采用如下的几项措施。

(1)焊接前要严格烘干焊条,清净坡口附近的氧化皮、水、油、锈等,防止焊接气孔的出现。

(2)选择比较小焊接线的能量,在收弧时要堆满弧坑。

(3)焊接前要充分预热,以提升焊缝抗冷裂的能力。

(4)在焊接时需要注意收弧时应该填5次弧坑,逐渐把弧坑填满。使用不能摆动式堆焊的窄焊道,焊道的搭接量是55%,这样才能够得到最佳堆焊效果以及焊接质量。

3 结语

炼油装置加氢反应塔的壳体的制造是精度要求非常高的大型类铬钼钢的压力容器,制造的关键技术就是大法兰的盲螺栓孔铣削加工,以及液压拉伸器对螺栓的拧紧,再就是双锥密封环的精加工和底部锻件堆焊工艺等。为了保证要求的制造加工精度,同时设计和制造对应的工装设备是必须的措施。

TE966

A

1671-0711(2017)10(下)-0174-02