连多硫酸对变换装置奥氏体不锈钢的应力腐蚀及防护

2017-11-03杨树敏

杨树敏

(航天长征化学工程股份有限公司兰州分公司 甘肃兰州 730050)

连多硫酸对变换装置奥氏体不锈钢的应力腐蚀及防护

杨树敏

(航天长征化学工程股份有限公司兰州分公司 甘肃兰州 730050)

通过对变换装置工艺特点的描述,分析了连多硫酸的产生原因。结合国内多起变换装置中连多硫酸对奥氏体不锈钢应力腐蚀的案例,总结了连多硫酸应力腐蚀的特点,从环境、材料和应力方面分析连多硫酸对奥氏体不锈钢产生应力腐蚀的影响,并提出了相应的防护措施。

连多硫酸;应力腐蚀;变换;奥氏体不锈钢

1 变换装置的工艺特点及连多硫酸的生成

变换装置的作用是将来自上游气化单元的粗合成气中的CO与水蒸气反应生成H2和CO2,同时将粗合成气中的有机硫化物转化为H2S,以满足后工序的要求。

变换为放热反应,反应放出的热量可使变换炉出口变换气温度高达450 ℃左右。而变换气最终需要冷却降温至40 ℃以满足下游装置的要求,当工艺气温度低至某一值时,可能会达到该压力条件下的露点,此时会有液滴析出而引起设备腐蚀。在高温下,H2S对钢材的腐蚀性很强,H2的存在会加剧高温硫化物的腐蚀性,在金属表面发生以下反应:

Fe+H2S=FeS+H2

腐蚀产物FeS在正常生产中并不会生成连多硫酸(H2SxO6,x=2~5),但在装置停车、降温并打开设备后,含有O2和H2O的空气进入设备和管道,便与金属表面的FeS反应生成连多硫酸[1]。

2 变换装置发生连多硫酸应力腐蚀的案例分析

由于奥氏体不锈钢构件在H2+H2S环境下易产生连多硫酸应力腐蚀,因此,变换装置在含硫环境中使用敏化态的奥氏体不锈钢引起连多硫酸应力腐蚀已得到业内的重视,此类事故也时有报道。

(1) 中国石化湖北化肥分公司“煤代油”改造工程装置于2008年检修变换系统,设备和管道就多次发生焊缝开裂、泄漏等事故,主要表现为奥氏体不锈钢内衬(复合材料的设备)开裂泄漏、奥氏体不锈钢换热器管板角焊缝开裂泄漏、操作温度在40~350 ℃的奥氏体不锈钢管道(牌号为304)环焊缝区开裂泄漏。经金相和断口分析,结果显示裂纹断口形貌沿晶间应力腐蚀开裂的特征明显,推断是连多硫酸溶液造成的应力腐蚀[2]。

(2) 2013年3月,湖北某化肥企业的变换系统预变换炉出口管道弯头侧面中线位置发生开裂,造成变换及下游装置紧急停车,裂纹特征为沿晶型应力腐蚀开裂,连多硫酸被认为是导致开裂的介质之一。另外,失效弯头材质钛含量低于标准要求,投用前也未进行热处理,导致材料内部有大量形变马氏体、残余应力较高也是原因之一。

(3) 河南龙宇煤化工有限公司500 kt/a甲醇装置在2008年试运行期间,大量焊接部位出现裂纹,对开裂的管道样品进行显微检查,腐蚀产物主要是硫,在受敏化的环焊缝影响区附近普遍出现晶间腐蚀,推测是连多硫酸应力腐蚀所致,引起应力腐蚀的应力主要来自于焊接热影响区本身存在的残余热应力[3]。

(4) 内蒙古神华包头煤化工有限责任公司1 800 kt/a煤制甲醇装置变换单元在2010年6月试运行期间,2个变换系列共经过约10次开停车,实际运行83 d后,变换炉入口粗煤气管道焊接三通纵焊缝和测温支管台处(材质SS321)焊缝出现裂纹,装置被迫停车。对管道材料取样分析,在裂纹处发现大量硫化物。据金相分析推测,焊缝处的裂纹为应力腐蚀所致,产生焊缝裂纹的原因是焊接时产生较大残余应力,在腐蚀性介质的作用下对奥氏体不锈钢产生了应力腐蚀[4]。

(5) 中煤陕西榆林能化有限公司1 800 kt/a甲醇装置的变换单元变换炉进出口管线及水分离器出口变换气奥氏体管线(SS321)自2010年9月至2011年4月共出现裂纹和泄漏30余次,大多数为焊缝上出现裂纹及沙眼,主要发生部位在变换炉进出口管道。经分析其原因:①焊接导致材料敏化和焊接残余应力;②装置中存在连多硫酸、氯离子等有害介质[5]。

(6) 王志亮等[6- 7]对某合成氨装置的变换炉堆焊层材料裂纹进行了金相检验及腐蚀产物分析,结果表明:堆焊层裂纹发生在焊缝区域,裂纹为沿奥氏体晶界分布的网状裂纹,裂纹间隙中的腐蚀产物中含有大量的氧元素和硫元素;结合变换炉的结构、停车碱洗措施和检修历史等因素,确定裂纹为敏化态的堆焊层金属在连多硫酸和拉应力的共同作用发生了开裂。通过对变换炉潜在的损伤机理进行定量风险分析,计算表明连多硫酸应力腐蚀开裂因子最高,引起堆焊层开裂的可能性最大。

(7) 中石化金陵分公司煤化工装置变换工段自2006年开车至2013年,发生过10余次管线泄漏事故以及约5次变换炉等静设备的开裂事故。经统计,管道裂纹都位于焊缝附近或垂直于焊缝或沿焊缝方向,主要发生在变换炉进出口奥氏体不锈钢(SS321)管线上;设备主要在变换炉内衬、废热锅炉管板焊缝等处出现裂纹泄漏。经综合分析,认为管线失效的原因是硫化物及开停车过程中产生的连多硫酸导致SS321不锈钢管线焊缝组织发生晶间腐蚀开裂,在材料内部根据管件所承受的应力状态,裂纹转向与主应力相适应的扩展方向;静设备则是受焊接的影响,部分堆焊层金属发生了敏化,在焊接残余应力的作用下,堆焊层发生了开裂[8]。

3 连多硫酸对奥氏体不锈钢产生应力腐蚀的影响因素

笔者通过对上述变换装置中连多硫酸对奥氏体不锈钢应力腐蚀致开裂案例的对比发现,虽然变换装置流程有差异,但大多数的开裂都具有以下共同点:①腐蚀裂纹端口的形貌都是晶间型,具有高度的局域性,壁厚不会减薄,是典型的应力腐蚀裂纹;②腐蚀开裂通常发生在敏化态的奥氏体不锈钢焊缝区域,少数在母材高应力区;③腐蚀产物为硫化物和氧化物,部分案例中氯离子的存在也会影响并加速连多硫酸应力腐蚀开裂(PASCC);④开裂发生在试运行期间的概率较高,尤其是开停车较频繁时期;⑤在H2+H2S环境下工作的奥氏体不锈钢,如高温变换气管道和变换炉堆焊层或复合板材料的内衬层更容易受应力腐蚀。

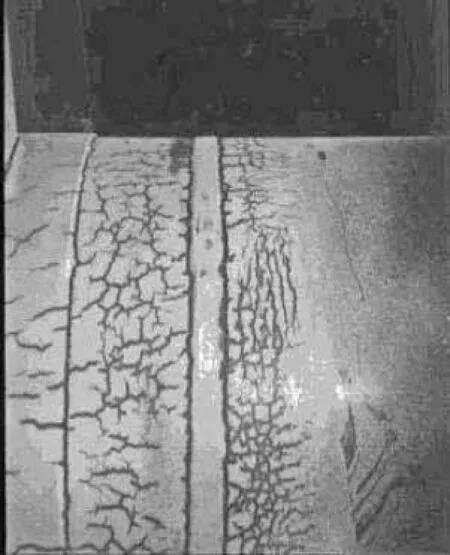

典型的开裂形貌及高倍显微图如图1~图3所示。

图2 焊缝周围PASCC开裂(染色渗透检验)

图3 晶间开裂和晶粒脱落(高倍显微)

由此可以推断,奥氏体不锈钢在连多硫酸环境中的开裂属于应力腐蚀,其开裂具有典型的阳极溶解机理,即金属构件是在拉伸应力和腐蚀环境共同作用下引起的破坏,其产生需要特定环境、敏感材料和拉应力的共同作用。

3.1 环境因素

3.1.1 连多硫酸的形成

从前面的分析可以看出,变换装置高温操作的特点及操作介质中的H2+H2S很容易腐蚀金属表面,生成腐蚀产物FeS。当装置停车、降温并打开设备后,含有O2和H2O的空气进入设备和管道,便与金属表面的FeS发生反应生成连多硫酸,尤其是装置开停车频繁的工况。

3.1.2 氯离子的存在

上游气化工段的粗煤气中不可避免地带有氯离子,氯离子的存在会增强奥氏体不锈钢在连多硫酸环境中的应力腐蚀敏感性。由于氯离子半径小,穿透力极强,很容易透过膜内的空隙而破坏金属表面的钝化膜,即在氯离子与连多硫酸共存的环境中,氯离子不仅增加敏化不锈钢的应力腐蚀破裂倾向,也会加速连多硫酸应力腐蚀劈裂的过程[9]。吴菁[10]对某变换装置中连多硫酸致应力开裂裂纹的研究也证实了敏化的不锈钢出现的裂纹是沿晶型,而氯离子则是这种应力开裂的加速剂。

3.2 应力因素

应力腐蚀的发生必须有较高的应力水平,应力水平越高越容易使奥氏体不锈钢产生应力腐蚀开裂。除了荷载造成的工作应力外,应力更多来自制造加工过程,锻造、焊接、热处理以及装配过程都会产生残余应力,尤以焊接应力最大。通过上述案例的研究不难发现,变换装置奥氏体不锈钢应力腐蚀大多发生在焊缝及热影响区附近,这是由于焊接过程中焊件体积变化受阻会产生焊接应力,当已凝固的焊缝金属在冷却时,因垂直焊缝方向上各处温度差别很大,高温区金属的收缩会受到低温区金属的限制,从而使这两部分金属都产生内应力[11]。

3.3 材料因素

奥氏体不锈钢发生连多硫酸应力腐蚀的过程与晶间腐蚀密切相关,这是因为当其在450~850 ℃长时间加热,例如焊接时,焊缝及其热影响区被加热至此温度范围的所谓晶间腐蚀敏化区,此时晶间的铬与碳生成(Cr,Ni,Fe)4C,(Cr,Ni,Fe)7C,Cr23C6等并从固溶体中沉淀出来,导致晶间铬含量降低,形成贫铬区。当与腐蚀性介质接触时,晶间贫铬区相对于碳化物和固溶体其他部分将形成小阳极对大阳极的微电池,从而发生严重的晶间腐蚀。由于奥氏体组织的不锈钢的碳化物在晶界析出,易于敏化,但具有铁素体、奥氏体双相不锈钢组织的钢在连多硫酸中耐应力腐蚀的性能良好。合金的碳含量和热处理过程对其敏化的敏感性有十分明显的作用。在焊缝的热影响区,常规的不锈钢(如304)尤为敏感;低碳“L”级(含碳质量分数<0.03%)敏感性低,通常焊接时没有敏化问题;合金中添加少量的钛和铌,这些稳定化元素与碳形成很稳定的碳化物(碳化钛、碳化铌),可提高耐连多硫酸应力腐蚀的能力。

4 防护措施

由于应力腐蚀的发生原因是上述3个条件的组合,因此对于其防护也应从材料、应力、环境这3个方面进行控制。

4.1 防止连多硫酸的生成

对于有可能产生奥氏体不锈钢连多硫酸应力腐蚀开裂的部位,停工期间应采取下列措施防止连多硫酸的生成:①采用干空气保护,隔绝水分;②采用氮气保护,隔绝氧气和水分;③用碱溶液中和表面硫化层。在操作方式上,应加强变换装置的开停车管理,控制升温和升压速率,先升温再升压,使管道受热均匀,避免产生冷凝液。另外,对于装置中氯离子含量必须严格控制,防止其在系统中的积累。

4.2 降低应力水平

大多数变换装置的管道直径较大,在焊接过程中若采用大电流焊接将导致材料的敏化,焊接部位存在焊接残余应力而造成管线开裂。一般可从焊接和安装两方面来降低残余应力,焊接时严格遵循焊接规范,可采用低焊接线能量施焊、加快焊接速度、合理设计坡口和焊接次序、焊接过程中热态锤击焊缝等措施;优化工艺流程及管道布置,降低安装所产生的残余应力。对于变换装置在施工现场安装的奥氏体不锈钢,笔者认为不一定强调进行焊后热处理,由于施工受限,进行焊后热处理时若温度控制不当,在敏化温度区加热并不能改善焊缝组织结构,达不到抗晶间腐蚀的要求,还会使其敏化。若有必要对不锈钢进行焊后热处理,须避开其敏化温度区(450~850 ℃)。

4.3 材料

为了实现装置的长周期稳定运行,应避免采用含碳量高、易敏化的304牌号的钢材,防止晶间腐蚀可采用含碳质量分数在0.03%以下的牌号(304L,316L等)或选择稳定性不锈钢(321和347)。低碳等级不锈钢(如304L和316L)的耐蚀性能虽好,但如果长期在温度400 ℃以上操作,也会发生敏化。合金中添加少量的钛和铌,可提高耐连多硫酸应力腐蚀的能力。奥氏体不锈钢应用于可能引起晶间腐蚀的环境中时,应进行晶间腐蚀倾向性试验。对于变换炉进出口的高温气管线,在满足工艺操作的前提下,可选择Cr- Mo钢材料,河南某公司甲醇装置将高温工艺气管线由奥氏体不锈钢更换为15CrMo后,运行情况良好。

5 结语

应力腐蚀开裂是变换装置中奥氏体不锈钢最常见的破坏形式,本文从连多硫酸应力腐蚀开裂方面进行了讨论,但变换气中的氯离子和其他介质也会有影响,可能会发生各种不同介质的腐蚀破坏,也会发生应力腐蚀和其他腐蚀形式综合作用的破坏,在实际应用时应综合考虑。

[1] 岳进才.压力管道技术[M].北京:中国石化出版社,2006.

[2] 陈秋平,史进.耐硫变换工艺管道焊缝开裂原因分析与整治[J].大氮肥,2013(1):23- 27.

[3] 潘俊,王清波,徐金才,等.甲醇合成气不锈钢管件开裂原因分析及处理[J].中氮肥,2010(6):58- 59.

[4] 余建良.甲醇装置变换系统管道焊缝裂纹的原因及解决措施[J].化肥设计,2011(3):37- 39.

[5] 李国方,刘玉香.CO变换装置管道腐蚀问题及解决方法[J].化工设计,2015(2):43- 44.

[6] 王志亮,马歆,宋高峰,等.变换炉堆焊层裂纹原因分析和埋藏缺陷安全评定[J].石油化工腐蚀与防护,2014(1):55- 58.

[7] 王志亮,浦江,马歆,等.基于损伤机理分析的变换炉检验[J].石油化工设备,2014(3):81- 84.

[8] 李敏.水煤浆变换系统材料失效情况总结及应对措施[J].大氮肥,2014(1):13- 20.

[9] 黄志荣,马刘宝,王宝功.氯离子对316L不锈钢在连多硫酸中应力腐蚀的影响[J].腐蚀与防护,2005(4):147- 149.

[10] 吴菁.某变换工序中不锈钢管线的裂纹分析及探讨[J].化工设计,2013(1):37- 39.

[11] 闫康平,陈匡民.过程装备腐蚀与防护[M].北京:化学工业出版社,2009.

StressCorrosionofPolythionicAcidonAusteniticStainlessSteelofShiftDeviceandProtection

YANG Shumin

(Changzheng Engineering Co., Ltd. Lanzhou Branch, Lanzhou 730050; China)

Through description of process characteristics of shift device, an analysis is made of the cause why the polythionic acid is produced. In connection with several cases of stress corrosion of polythionic acid on austenitic stainless steel of shift device at home, the characteristics of stress corrosion of polythionic acid are summarized, the effect of stress corrosion on austenitic stainless steel is analyzed in aspects of environment, materials, stress, etc., and relevant protective measures are proposed.

polythionic acid; stress corrosion; shift; austenitic stainless steel

TG172

A

1006- 7779(2017)04- 0030- 04

2016- 12- 09)

本文作者的联系方式:13679403268@163.com