逆流冷却口位置对罗茨泵性能影响的数值分析

2017-11-02唐美玲

唐美玲,孟 帅,盛 伟,张 凯

(沈阳工程学院 a.能源与动力学院;b.研究生部;c.学报编辑部,辽宁 沈阳 110136)

逆流冷却口位置对罗茨泵性能影响的数值分析

唐美玲a,孟 帅a,盛 伟b,张 凯c

(沈阳工程学院 a.能源与动力学院;b.研究生部;c.学报编辑部,辽宁 沈阳 110136)

为研究逆流冷却口位置对罗茨泵工作性能的影响,采用流体计算软件FLUENT对逆流冷却口在不同位置的罗茨泵进行模拟计算并对结果进行对比分析,揭示了逆流冷却口在不同位置时罗茨泵内部的流动规律,得出逆流冷却口位置对罗茨泵进、排气口流量、排气口脉动系数的影响,为罗茨泵的优化设计提供了参考。

逆流冷却口位置;罗茨泵;数值模拟;优化设计

罗茨泵属于非接触式双转子回转式容积泵,主要由转子、泵壳、泵盖、密封装置和同步齿轮等组成。罗茨泵因其结构简单,工作可靠,维修方便,而有着广泛的应用。逆流冷却口位置对罗茨泵的工作性能有重要的影响,其位置不能过高或过低。位置太高时由于压差的关系可能减小抽气口的流量,严重的可能会造成抽气时逆流的产生。位置太低时虽然对抽气口影响小,但会降低其逆流冷却的作用。并且逆流冷却口的位置还会对抽气口流量的脉动系数、各泵腔之间的泄漏量以及工作时的振动和噪声有一定影响。

为了确定罗茨泵逆流冷却口与罗茨泵工作性能的关系,应用CFD软件FLUENT,对某一种型号罗茨泵进行数值模拟,研究其逆流冷却口位置对罗茨泵工作性能的影响。标准的罗茨泵模型其逆流冷却口中心距泵腔底部的距离为80 mm,在标准模型的基础上又确定了逆流冷却口在30 mm、60 mm、100 mm、120 mm 4种情况的罗茨泵模型。为了使计算结果更加明显,逆流冷却口位置在较低时选择的间隔比较大为30 mm,之后的间隔都选择在20 mm。通过分别建立5种情况的模型,在相同条件下对其内部流场、进、排气口流量和排气口脉动状况进行分析,可以得出逆流冷却口位置与罗茨泵工作性能的关系,为罗茨泵的设计和优化改型提供有价值的参考。

1 数值计算

1.1 几何模型和网格划分

由于罗茨泵的三维模型可以直接通过二维模型轴向拉伸得到,并且二维模型的流动情况与三维模型径向截面的流动基本相同。二维模型的计算已经能够满足对罗茨泵内部流场分析的需要。

罗茨泵模型的计算区域主要有三个部分:进口部分、旋转部分、出口部分,且旋转部分由两个转动方向相反的转子组成。对罗茨泵模型进行合理简化,二维进出口处距离为230 mm;两逆流冷缺口处的距离为60 mm;两转子大小、形状相同其中心到叶轮顶端的距离为200 mm。根据标准模型的实际尺寸利用CAD软件对以及逆流冷却口中心到泵腔底部的距离分别建立二维几何模型。把建立好的几何模型导入到Gambit中,对模型进行合理的修改和网格划分,对进出口部分采用结构四边形网格,对旋转部分采用非结构三角形网格,分别对其进行网格划分。经过对网格进行质量检查,得出网格质量符合计算的要求。对模型进行多次网格划分并计算,对试算的结果进行分析和评估,在计算结果趋于稳定的情况下逐步增加网格的数量,将多次计算的结果进行对比,进行网格无关性检验,最后确定计算域网格模型如图1所示。

图1 网格划分和边界条件

1.2 控制方程

1)质量守恒方程

(1)

2)动量方程

(2)

式中,ui、uj为平均速度分量;xi、xj为坐标分量;p为流体的平均压力;ρ为流体密度;μ流体的动力粘性系数。

1.3 湍流模型

RNGk-ε模型是对瞬时的Navier-Stokes方程用重整化群的数学方法推导出来的模型,在方程中与标准k-ε模型相比有了新的函数或项。

1.4 边界条件

罗茨泵的进口采用压力进口的边界条件;出口采用压力出口的边界条件;逆流冷却口为压力入口边界条件;泵腔、管壁和叶轮等固体壁面上,速度满足无滑移条件,对壁面附近采用标准壁面函数法确定。

1.5 求解的算法

在数值计算中选择合理的湍流数学模型的求解方法是非常重要的,采用有限体积法求解,有限体积法(FVM),又称有限容积法,是一种离散化方法,其特点是计算效率高。在计算非定常问题时采用隐式分离方法求解雷诺平均N-S方程,对质量守恒方程、动量方程的求解采用PISO算法,它是以压力为基本的求解变量的方法,对瞬态问题有着明显的优势,它的精度依赖于所取的时间步长,并且使用越小的时间步长,可以取得越高的时间精度。方程的压力项采用PRESTO格式离散,其他的离散格式采用二阶精度的迎风格式离散。

2 计算结果与分析

2.1 对罗茨泵内部速度矢量和流线的对比分析

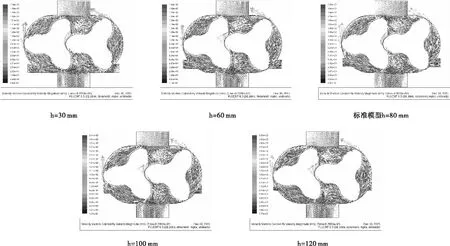

根据罗茨泵的工作条件确定进口压力为5 000 Pa;出口压力为15 000 Pa;由于逆流冷却口与排气口的冷却器相连因此逆流冷却口压力与出口压力相同,两转子转速相同为1 500 r/min。利用CFD软件对实例进行计算得出逆流冷却口在5种不同位置情况下转子在同一位置时的罗茨泵内部速度矢量图和流线图。由于罗茨泵在工作时两转子在不断的旋转选择一处两转子处于相同位置有代表性的时刻进行分析,可以使对比分析的结果更加明显,如图2、图3所示。

图2 逆流冷却口在不同位置的罗茨泵内部速度矢量

图3 逆流冷却口在不同位置的罗茨泵内部流线

从图2、图3中可以看出,罗茨泵内部流体速度矢量的分布状况和内部流体流动的轨迹。从速度矢量图和流线图中可以清晰的看出,逆流冷缺口在不同位置的罗茨泵进口的速度都比较均匀。两个叶轮向着不同的方向旋转的过程中,在进口泵腔壁面附近和两转子中间处,会由于前一级工作腔漏出的高速气体与此处的速度较低的气体掺和在一起相互作用形成涡流,这是形成进口泵腔附近涡流的主要原因。

转子在旋转的过程中,两转子之间会存在间隙,且间隙的上下之间存在较高的压差,在进气腔会形成高速的气体与进气腔的慢速气体掺和型线涡流,在转子的转动作用下,随着进气腔的改变而不断的改变大小和位置。

逆流冷却口位置不同时,转子在同一转速,工作腔在与逆流冷却口连通之前,其内部流动的状况大体相同,基本不受逆流冷缺口位置的影响。当工作腔与逆流冷却口相通时,其内部的流动状况会随着逆流冷却口位置改变而出现不同的流动状况。从图3中可以看出,每个图的排气腔内的左右两侧,都有涡流。其产生的原因是两转子在排气腔旋转挤压,将填充在其内的介质排入压力较高的排气管内,转子继续旋转当下一轮转子来到排气腔时,此时没有形成挤压,因此压力较低,在压差的作用下高压处的气体又回流进入排气腔与其中的气体相互混合形成涡流。从图中看出随着逆流冷却口上移在排气腔的右侧会逐渐形成一个新涡流,逆流冷却口位置越高此处的新涡流就越大,流动也越强烈。可见位置上移会增加排气腔内气体的紊流强度,使罗茨泵的排气状况更加复杂,产生的振动也会强烈。

2.2 罗茨泵逆流冷却口位置对其抽气性能的影响

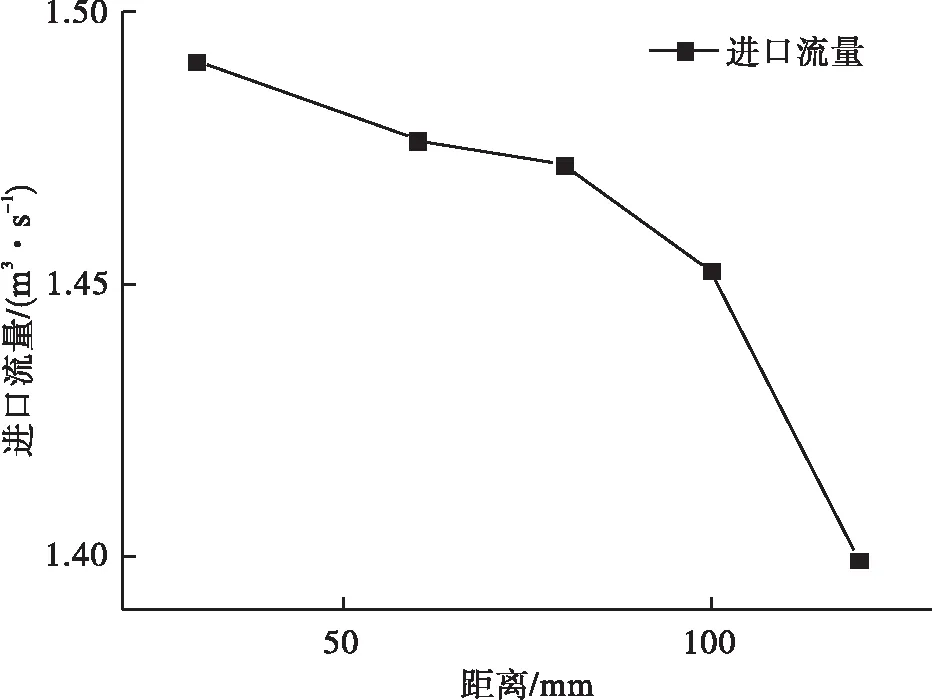

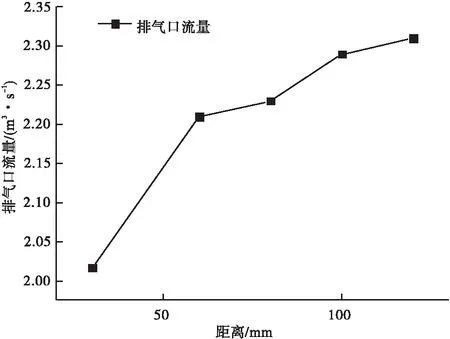

对以上5种逆流冷却口在不同位置的罗茨泵进行了数值模拟,得到罗茨泵进口流量、排气口流量、排气脉动系数与逆流冷却口位置的变化关系。

图4 进口流量与逆流冷却口位置关系

图5 出口流量与逆流冷却口位置关系

图6 出口流量脉动系数与逆流冷却口位置关系

图4为进口流量与罗茨泵逆流冷却口位置的关系曲线图,从图中可以看出随着逆流冷却口位置的向上移动罗茨泵进口的流量呈下降的趋势,即位置越高进气口的抽气流量就越小,且随着逆流冷却口位置向上移动,抽气进口的流量下的降幅值就越大。主要原因是逆流冷却口位置越上移,工作腔会越早的与逆流冷却口相通,使工作腔的压力提前增大,由于间隙的存在使得漏入进气腔的流量增大,影响罗茨泵的抽气性能。因此为了提高进气口流量应使罗茨泵的逆流冷却口降低。

图5为排气口流量与罗茨泵逆流冷却口位置的关系曲线图,从图中可以看出随着逆流冷却口位置的向上移动,罗茨泵排气口的流量趋势是逐渐增大的,其增加的幅值却在减小,这种情况与进气口正好相反。逆流冷却口位置越高,则工作腔压力可以越快的接近排气压力,也就是说工作腔在与排气腔相通之前进入的逆流冷却气体越多,因此流量增加。受到工作腔容积和压力的关系,排气流量增加的幅度会降低。

脉动系数为流量的最大值和最小值的差与流量平均值的比值,其值与罗茨泵的振动和噪声有关,因此,在对罗茨泵的逆流冷却口位置进行设计和制造的过程中要综合考虑抽、排气量和脉动特性,不仅要保证有较大抽气量,也要保证罗茨泵的工作的安全性。图6为逆流冷却口位置与罗茨泵出口流量脉动系数关系图,逆流冷却口的位置不会设置的太高,因此其对进气口流量脉动系数影响较小。从图中可以看出排气出口的脉动系数随着逆流冷却口位置的上移,脉动系数的整体趋势是下降的,但在曲线中会出现一次波浪形线段,中间有一个脉动系数最小的区域为60~80 mm。

3 结 论

1)通过对逆流冷却口在不同位置罗茨泵内部流体的速度矢量图和流线图分析,得出逆流冷却口位置对排气腔内部的流动状况影响较大,随着其位置的上移会增加排气腔内的涡流量,最终会影响排气腔内的流动状况,引起涡流产生较大噪声。且罗茨泵内部间隙的漏气量也随着逆流冷缺口位置的上移而逐渐增大,降低罗茨泵的工作效率。

2)在相同工况下,罗茨泵随着逆流冷却口位置的向上移动,抽气口的抽气流量逐渐减少,排气口的排气流量则增大,排气口流量的脉动系数随逆流冷却口位置的上移而整体呈降低的趋势,下降的过程中会有一段波浪起伏段。

3)通过对比分析发现逆流冷却口在60 mm~80 mm之间时,比逆流冷却口在原位置即80 mm时的罗茨泵内部产生涡流的地方要少;内部各腔之间的泄漏气体的速度也较小;抽气口抽气能力提高的同时排气量减少,这可以降低泵内热量的产生;排气口的脉动系数又处于五种情况的最低位置,因此,逆流冷却口在60 mm~80 mm之间时,可以提高罗茨泵的工作性能和其工作时的安全性。

[1] 张顾钟,王发展,韩 刚,等.逆流冷却罗茨鼓风机性能分析[J].流体机械,2011,39(4):48-53.

[2] 苏春模.罗茨鼓风机及其使用[M].长沙:中南工业大学出版社,1999.

[3] 吴建华,束鹏程.采用逆流冷却降低罗茨鼓风机(真空泵)的排气温度及噪声[J].流体机械,1995,23(12):32-35.

[4] 戴映红,钟云会,黄智敏,等.三叶气冷式罗茨真空泵的流场数值分析[J].真空,2010,47(6):37-40.

[5] 刘正先,徐莲环.逆流冷却罗茨鼓风机涡流与排气脉动的数值分析[J].航空动力学报,2009,24(2):241-246.

[6] 张 宇.罗茨真空泵内部流场的研究[D].沈阳:东北大学,2010.

[7] 何朝辉,李晓俊,汪灿飞,等.离心泵全流场网格的建立与分析[J].水泵技术,2015,3:30-34.

[8] 王 坤,周建强,刘 凯,等.基于动网格的罗茨鼓风机内部流场数值模拟[J].现代制造与装备,2013(214):6-7.

[9] 彭学院,何志龙,束鹏程.罗茨鼓风机渐开线型线转子型线的改进设计[J].风机技术,2000(3):3-5.

NumericalAnalysisofInfluenceontheRootspumpPerformanceOwingtoDifferentCoolingPortLocation

TANGMei-linga,MENGShuaia,SHENGWeib,ZHANGKaic

(a.SchoolofEnergyandPowerEngineering,b.GraduateDepartment,c.JournalEditorialDepartment,ShenyangInstituteofEngineering,Shenyang110136,LiaoningProvince)

In order to study the influence of countercurrent cooling port position on Roots pump performance,the performance of the Roots pump under different countercurrent cooling port position were simulated using CFD software.The comparative analysis results revealed that the internal flow patterns of Roots pump.It was concluded that the Roots pump inlet and outlet flow,exhaust pulsation coefficient would be affected when the position of countercurrent cooling port position of Roots pump was changed,which could be regarded as a reference for Roots pump optimization.

Counter current cooling port location; Roots pump; numerical simulation; optimal design

752

A

1673-1603(2017)04-0321-05

(责任编辑吴兴伟校对魏静敏)

2017-06-06

唐美玲(1985-),女(满族),辽宁鞍山人,工程师,硕士。

10.13888/j.cnki.jsie(ns).2017.04.006