南康3水电站弧形闸门焊接活动铰制作工艺的优化

2017-11-01黄成林

黄 成 林

(中国水利水电第十工程局有限公司 机电安装分局结构厂,四川 都江堰 611830)

南康3水电站弧形闸门焊接活动铰制作工艺的优化

黄 成 林

(中国水利水电第十工程局有限公司 机电安装分局结构厂,四川 都江堰 611830)

在弧形闸门支臂焊接活动铰的制作中,保证活动铰结构与铰套焊缝的焊接质量和强度、焊接后活动铰整体退火消除焊接残余应力是制造过程的大难题。以老挝南康3水电站弧形闸门焊接活动铰制作为例,介绍了焊接活动铰结构形式的优化、整体退火炉的设计和应用,可为类似产品生产提供参考。

焊接活动铰;整体退火炉;工艺优化;消除焊接残余应力

1 工程概述

中国水利水电第十工程局有限公司承担了老挝南康3水电站3套溢流表孔弧形工作闸门的制作任务。该闸门为露顶式弧形闸门,孔口尺寸为13 m×21 m,设计水头为21.45 m,弧形闸门面板半径为22.5 m,门叶垂直高度为21.9 m,支铰高度为11.5 m,支臂为斜支臂形式,支铰形式为圆柱铰,活动铰与支臂后段结构采用焊接的形式,支臂前段与支臂后段采用高强螺栓连接。弧形闸门单套总重为300.7 t,门叶结构分7节制作,节间为单V形坡口工地现场焊接,闸门为双吊点、双锁定吊钩形式。

弧形闸门的主要材料为:门叶结构和支臂结构件为Q345B,活动圆柱铰铰套为φ1 080/φ670、壁厚205 mm、材质为Q345B的锻件,支铰固定铰为ZG35CrMo材质。每套弧形闸门有2件活动支铰,其外形尺寸为1 600 mm×3 911 mm×5 540 mm,腹板及翼缘板厚度为50 mm,单件总重22.5 t。

在行业中,弧形闸门支臂活动铰结构制造、大厚度锻钢件焊接质量控制均有很成熟的工艺,笔者不再叙述。笔者主要介绍了焊接活动铰结构形式的局部优化、整体退火炉的设计和应用。

2 工艺优化要点

2.1 支臂翼缘、加强筋板与支铰活动铰铰套的连接形式局部优化

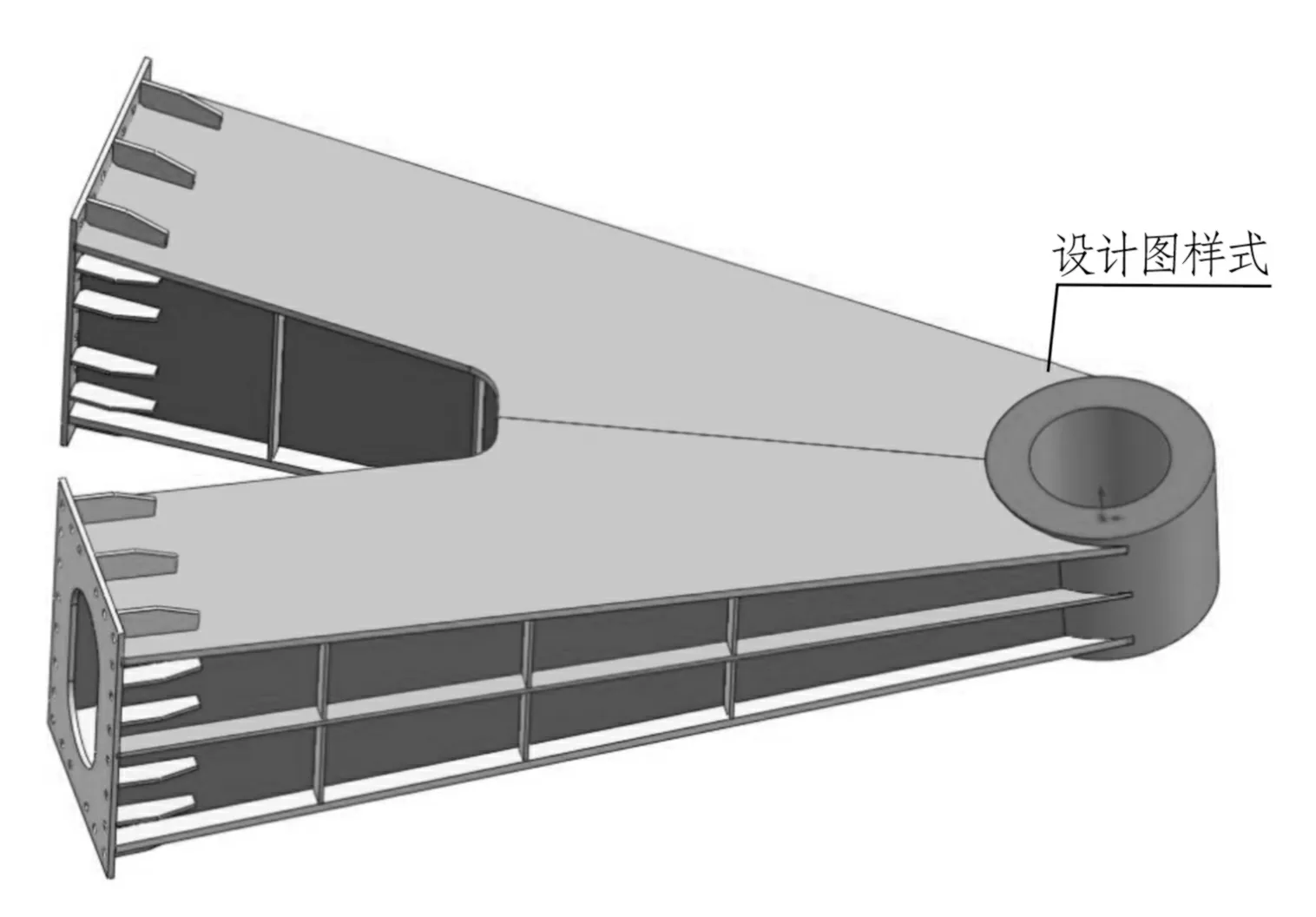

弧形闸门的工作特点是把作用在面板上的水压力、启闭时闸门的部分重力等的合力通过支臂传给支铰,最后由支铰把合力传到闸墩上。老挝南康3水电站溢流表孔弧形闸门活动铰结构形式见图1。支臂上传来的合力全部通过活动铰结构与圆柱铰铰套之间的焊缝传递给圆柱铰套、再传给固定铰,活动铰结构与圆柱铰铰套之间的焊缝为主要受力部位,而焊缝与活动铰结构及圆柱铰铰套相比较而言,焊缝位置是相对薄弱的地方。

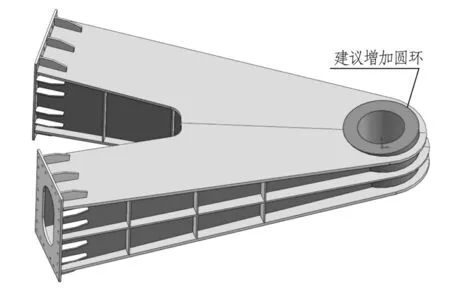

根据该弧形闸门活动圆柱铰设计图纸的形式,通过分析,可以对焊接活动铰结构形式进行局部的优化,对相对薄弱的焊缝位置进行加强。具体为:通过放样,在不影响活动支铰与固定支铰装配的前提下,把支臂后端翼缘板及中间加强筋板延长,形成包裹支铰圆柱铰铰套的圆环,所增加的圆环宽度为120 mm。如此优化后具有两方面的优点:①一个活动支铰增加了后端翼缘板及中间加强筋板与支铰圆柱铰铰套的焊缝长度,共15.5 m,从而增加了焊缝的整体强度。②一个活动铰增加了翼缘板及中间加强筋板的圆环受力断面,为312 cm2。所增加的圆环可直接参与对合力的传递,增强了活动支铰整体传力的稳定性。具体的建议优化形式见图2。

通过与设计单位进行沟通和联系,设计单位同意了我厂的建议,并成功将其应用于南康3水电站溢流表孔弧形工作闸门制作实践之中,顺利地完成了闸门制造并通过了业主、设计、监理单位的出厂验收,应用效果较好。

2.2 整体退火方案的设计及应用

老挝南康3水电站溢流表孔弧形工作闸门活动铰结构部分为Q345B材料,腹板、翼缘板厚度为50 mm,隔板及筋板厚度为20~50 mm,板厚均较厚,焊缝非常密集;活动圆柱铰铰套为Q345B锻件,壁厚达205 mm,其均需与活动铰结构部分进行焊接,根据规范、设计图纸要求,焊前需预热、焊后需保温,活动圆柱铰套与支臂的连接处要求采用整体退火工艺以消除焊接应力。

图1 原设计三维图

图2 优化后三维图

为满足以上要求,行业中普遍采用的施工方法为:①采用远红外线加热的方式进行焊前预热;②焊接结束后采用石棉被包裹保温;③因为活动支铰尺寸太大,活动铰分成3部分制造,再把需退火部分找外协厂家进行整体退火处理,退火完成后将3部分组焊成整体。

采用以上施工方法存在以下不足:①采用远红外线加热方式进行焊前预热时,由于活动铰结构很复杂,焊缝分布不均,很难保证各焊缝位置受热均匀,预热温度很难保证在要求的范围内;②支臂活动铰结构复杂,很难对所有焊缝位置铺设保温被,焊后保温温度及保温时间很难满足要求;③支臂活动铰尺寸大,分段制造增加了工序,另外,需要找外协厂家进行整体退火,不能在本厂施工,进而将增加很多制造成本和施工工期。

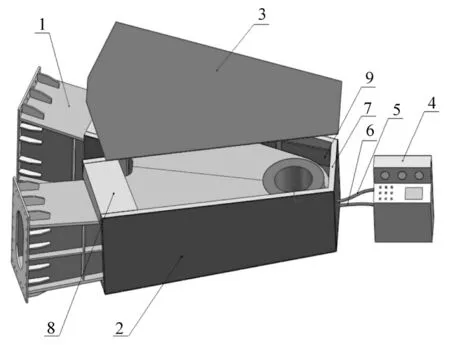

为了解决以上施工方法存在的不足,我厂专门设计、制造了焊接活动铰整体退火炉。整体退火炉根据支臂后端的形状,将需要整体退火的部分放置到一个封闭空腔内。空腔内部铺设100~150 mm厚的保温被,根据活动铰焊缝位置在保温被上布置加热片。将退火炉上盖制作成活动的形式,活动铰吊装时,开启上盖吊装进炉;吊装好后,盖上上盖进行加温退火处理。退火炉采用单片功率为10 kW的加热片,共布置12片,总功率为120 kW。炉内均匀布置多个热电偶温度传感器,用于采集各个测点的温度信号并将其传输给自动温度控制设备。退火前,根据确定的活动铰整体去应力退火控制曲线在自动温度控制设备上输入温度、时间、速度,实现退火过程的自动智能控制。

退火炉结构形式见图3,主要由箱体、活动上盖、ZCDK-120KW-0712型智能程序电炉控制系统、保温层、电加热片、热电偶温度传感器、电源线、信号传输控制线、填充保温层等组成。箱体根据活动铰需退火部分的形状用钢板制作,在箱体下部设置支承装置以承受活动铰的重量,箱体内部均匀地布置一层100~150 mm厚的保温层,保温层采用固定装置进行固定和压紧。

1-支臂;2-退火炉箱体;3-退火炉上盖;4-ZCDK-120 kW-0712型智能程序电炉控制系统;5-电源线;6-信号传输控制线;7-保温层;8-端头四周及内腔塞填保温层;9-电加热片图3 退火炉结构图

上盖制作成活动的结构,以方便活动铰的吊装,其下表面铺设一层100~150 mm厚的保温层。加热片均匀分布在箱体内部保温层上,单片加热片的功率为10 kW,共布置12片。ZCDK-120 kW-0712型智能程序电炉控制系统能根据各热电偶温度传感器采集的温度值自动控制各组加热片的接通和断开,保证箱体内部的温度按照控制曲线所设定的温度和时间运行;ZCDK-120 kW-0712型智能程序电炉控制系统具有自动打印功能,能实现各测点实际温度曲线的自动记录。活动铰吊进退火炉就位后,需要在活动铰露出两端与退火炉箱体之间的间隙处以及活动铰两端的空腔内填充好保温层,使退火炉空腔密闭,阻止热能散发到空气中,减少能量损失并保证空腔内部温度的恒定可控。

该活动铰整体退火炉具有的优点为:结构非常简单,操作方便,温度智能控制、制作成本和应用成本低,可长期使用。

活动铰整体退火炉的应用:

(1)活动铰焊前预热。

活动铰组装完成后,采用退火炉对活动铰焊缝密集位置进行焊接前预热,利用ZCDK-120 kW-0712型智能程序电炉控制系统设定预热温度为100 ℃~120 ℃,并设定升温的速度,能很好地保证各焊缝位置受热均匀,预热温度在要求的范围内,有利于提高活动铰的焊接质量。

(2)活动铰焊后的后热保温。

活动铰焊接完成后,采用退火炉对活动铰进行焊接后的后热保温,利用ZCDK-120 kW-0712型智能程序电炉控制系统把保温温度控制在200 ℃~300 ℃,保温时间为4~5 h。利用退火炉能有效地保证保温温度和保温时间,能使焊缝中的氢扩散出来,防止冷裂纹的产生。

(3)活动铰整体去应力退火热处理。

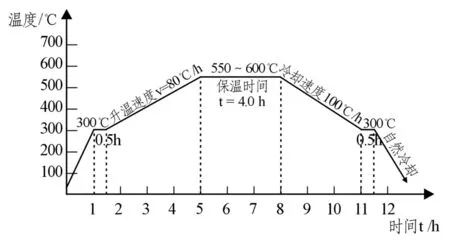

对后热保温后的活动铰进行超声波探伤检查并合格后,采用退火炉进行活动铰整体去应力退火热处理。活动铰吊装进退火炉后,盖上上盖,塞

填好活动铰两个端头及空腔内的保温被。按图4所示的去应力退火控制曲线图输入ZCDK-120 kW-0712型智能程序电炉控制系统,以实现退火过程的智能控制。退火过程中,作业人员定期对各个仪表进行检查,并检查打印记录系统是否正常工作。

图4 去应力退火控制曲线图

3 结 语

在焊接活动铰制作过程中,通过以上工艺优化,增强了活动铰结构与锻钢圆柱铰套之间的连接强度,解决了在工厂内进行活动铰去应力整体退火热处理的难题,降低了焊接活动铰制作的生产成本。按照以上工艺进行优化,本厂完成了老挝南康3水电站3套溢流表孔弧形工作闸门共6件焊接活动支铰的制作,目前已全部通过了出厂验收,且已顺利安装并投入运行。该工艺优化方案的成功应用,为类似产品的制作提供了很好的借鉴作用。

[1] GB/T 14173-2008,水利水电工程钢闸门制造、安装及验收规范[S].

[2] 范崇仁.水工钢结构设计[M].北京:中国水利水电出版社,2000.

[3] 张 政.金属结构制造与安装[M].北京:中国水利水电出版社,1995.

TV7;TV52

B

1001-2184(2017)05-0051-03

2017-08-20

黄成林(1977-),男,四川宜宾人,工程师,从事金属结构制造安装技术与管理工作.

(责任编辑李燕辉)