TBM隧道掘进列车设备的研究与制造

2017-11-01李勇

李 勇

(中国水利水电第十工程局有限公司 机电安装分局,四川 都江堰 611830)

TBM隧道掘进列车设备的研究与制造

李 勇

(中国水利水电第十工程局有限公司 机电安装分局,四川 都江堰 611830)

介绍了西藏某公路项目TBM隧道掘进列车设备研发制造在时间紧、研发制造技术难度大的情况下,通过自主研发设计和生产、调试,最终实现了设备的设计制造。

西藏;TBM隧道掘进列车编组设备;研发制造

1 工程概述

西藏某公路项目特长隧道长4.4 km,工程地质构造复杂,气候条件恶劣,设计使用TBM隧道掘进列车设备进行隧道洞挖衬砌。TBM隧道掘进列车设备由机车车头、设备及管片运输台车(含转向架)、载人车厢、豆砾石储运罐、水泥储运罐、砂浆搅拌罐等组成,其核心技术包括运输台车转向架的滚轮及气动刹车系统、豆砾石储运罐液压多门自由升降系统、砂浆搅拌罐动力及螺旋结构等。

由于该项目TBM隧道掘进必须在冬季前完成施工准备,从而要求设备在半年内完成制造。但在这么短的时间内完成其研发制造,并在保证制造工期内还要兼顾工程造价合理则具有很大的难度。笔者在最终设备现场滑行成功之际总结了其在研发制造过程中的成功经验和存在的不足,将一些重难点介绍如下。

2 核心技术研发

在西藏某公路项目TBM设备交货时间紧、研发技术难度大、制造设备总装、调试无成熟经验的情况下,我们整合了已有的技术资源;由于无法获得TBM隧道掘进设备的核心技术,我们通过网络、具有相关履历技术人员学习短训等渠道广泛收集相关技术资料,将获得的一个个零散的结构件通过计算机CAD辅助设计技术编入电脑,先分析确定整个设备的各项功能要求和结构形式,然后将缺失的零部件一个个分析出来,确定所缺失的零部件的功用和轮廓,再在这些信息的基础上设计出零部件草图,以逆向思维设计研发出各核心零部件。

2.1 台车转向架的研发与设计

对台车转向架结构件进行分析,通过计算机采用1∶1的比例模拟了整个台车转向架的结构关系,将台车轮系装置、转向轴承装置、台车减震装置、台车气动刹车按系统分列出来。由于以上四项核心技术无法从任何渠道获得,因此,我们对这四个部分分四个课题组进行攻关。

(1)转向架台车轮系装置的设计。

转向架台车轮系装置的设计主要考虑承载运输平车的重力和滚轮的经济实用性。为了兼顾其耐久性和经济性,决定采用常规的一主横梁、二双边梁、四主轮的H型主结构型式。开始主要争论的是滚轮的材料是采用铸钢,还是锻钢。铸钢滚轮具备成型好、质量轻、造价低的优点,但其易产生裂纹、易出现内部缺陷;锻钢主轮内部组织密实,但其成型加工量大、造价高、锻造废品率高。经综合评估,整个隧洞掘进滚轮的使用频率低于一般铁路机车车辆(一般为3 a)。为有效降低成本,最终决定采用铸钢主轮。针对铸钢主轮铸造易产生裂纹的缺点,在设计铸钢主轮时,对易产生裂纹的部位增加了截面并增加了铸造件调质热处理和探伤检查的要求,杜绝出现铸造缺陷。

(2)转向轴承的设计。

根据隧道掘进列车洞内轨道跨距和荷载及功能要求,计算并确定了转向转盘轴承装置设计方案:在主横梁主承压位置采取花瓣式球面凹凸组合轴承形式,实现了转向架适应洞内路面轨道多个方向的转弯及高低等多种变化要求。球面凹凸组合轴承基体采用Q345结构钢,凹凸结合球面部分将下凹面轴承座内设计成球碗状凹槽并敷设高强度自润滑工程塑料合金材料球碗填料,较好地实现了转向转盘轴承装置的自润滑,不需加注机油黄油,减少了轴承的运行维护强度。

(3)台车减震装置的设计。

为了减小运输台车荷载对转向架滚轮的冲击压力,我们在主边梁与主轮轴传递荷载连接部位设置了减震橡胶轴承,在主横梁与主边梁连接部位设置了四组弹簧组作为运输台车的主减震装置。弹簧组的设计根据结构件布置要求和受力需要选用60 SiMn2材料,计算并确定弹性系数等主要参数;减震橡胶轴承则在计算出基本摩擦系数、减震系数后,联系协作厂家作出样品。

(4)台车气动刹车系统的设计。

台车气动刹车系统是整个转向架最核心的技术,而我们没有这方面的相关技术经验。经过反复思索,认为气动刹车的结构形式是否可以参照载重汽车的轮鼓刹形式。经过向从事汽车维修的技术人员学习和咨询,了解到载重汽车的轮鼓刹在结构上无法实现布置而被放弃;我们通过咨询、学习了解到转向架基础制动可以采用轴盘制动结构[1]的轮刹形式,这种形式是在每个滚轮上布置一套轮刹装置,在结构布置上增加了制造难度而被放弃。有没有更好地用于制造和使用的气刹形式?我们通过学习,了解到现今国内开发的一种气动碟式制动器(图1),其可在轮毂内侧栓接一组刹车盘对应匹配气动碟式制动器,该空气制动器自身具有双膜片弹簧制动气室,进而实现断气后刹车制动钳闭合、供气后刹车制动钳松开的工作形式。在转向架上布置储气罐以保证给空气制动器供应设计需要的气压,而整个台车系统的供气可直接采用机车的尼龙管、多向安全阀供气一套组件,从而实现了产品的刹车功能且造价合理。

2.2 豆砾石储运罐气动多门自由升降系统的设计

图1 气动碟式制动器示意图

豆砾石储运罐气动多门自由升降系统设计的主要难点是液压卸料门叶系统和气动振动系统的设计和选型。豆砾石储运罐卸料门叶开关采用液压系统控制,在结构设计上,液压控制卸料门叶又必须同时实现单门单控和多门多控的要求,为此,我们设计了多路换向阀进行控制,其液压工作方式为:外接高压机械油→多路换向阀→输出单门液压管路→双耳式拉杆液压活塞杆→卸料门叶。

气动振动系统的设计主要是设置气动振动器清落罐体内残余的豆砾石。我们设计了在外接高压缩气后引入15 MPa高压多层钢丝软管,通过1变n个气管接头将主气管高压气体分流至多个分供气管,各分供气管又接入各个气动振动泵,供气动振动器工作。气动工作方式为:外接空气压缩机接入 空气滤清器→分配阀主管分支管→支管输出→多个气动振动器。由于洞内空气极为潮湿,我们特在高压缩气接入处增设了空气干燥滤清器,设计选用LTZ2.2-H双塔式吸附式干燥器,其具有低温加热功能,能过滤空气中的油、水,降低空气露点,使空气系统在正常使用时不出现液态水[2],其主要参数见表1。

表1 LTZ2.2—H双塔式吸附式干燥器参数表

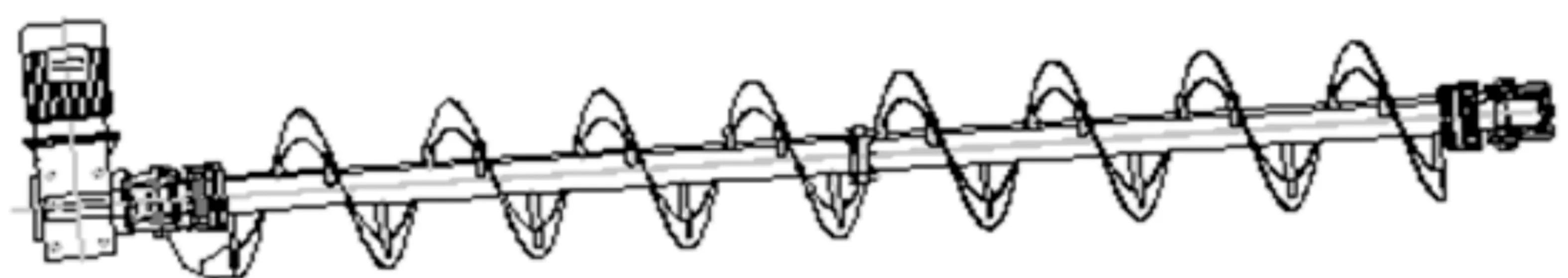

2.3 砂浆搅拌罐电动螺旋结构的设计

砂浆搅拌罐电动螺旋结构设计的主要难点是电机选型、传动设计、螺旋结构设计。为了满足低能耗、低噪音、低重量、高速比的要求,我们选用了齿轮电机,并在罐体底部设置了多个电动振动器辅助送浆;在结构设计上,采用斜段罐体结构和双螺旋器以便于砂浆输送。双螺旋器通过联轴器(增设缓冲软连接)连接电机,双螺旋器为在无缝钢管上焊接螺旋搅拌叶片制成。具体结构见图2。

3 产品的测试及用户体验反馈

设备制造完成后进入调试阶段,通过模拟西藏公路项目TBM隧洞施工工况对该设备的基本功能指标进行了逐一测试,用以检测设备的额定载荷和装置的稳定性、可靠性。在测试方案设计上,对保证液压气动机电联动的稳定性、恒定性、安全性的测试指标上高于一般值。测试中发现了一些装配误差、设备故障、外观缺点、零部件缺陷,对此,在测试后期积极组织制作人员对设计方案进行再评审,完善并优化了设计方案,主要包括以下几方面。

图2 砂浆搅拌罐电动螺旋结构图

3.1 转向架台车主轴锁紧螺母松动

最初设计并自行制造的主轴圆螺母在运输平车转向架高速运转时因热膨胀不均等原因使锁紧螺母松动,经研究认为:主要是锁紧螺母设计存在缺陷。最终设计了闷盖式锁紧螺母以取代原侧压式锁紧螺母,并在主轴端部增钻了3个螺纹丝孔连接闷盖式锁紧螺母,3颗连接螺栓用钢丝穿过六角头连接固定,在锁紧螺母内压紧端增设了尼龙垫做膨胀缓冲。

3.2 豆砾石储运罐液压升降门联动故障

液压升降门联动故障主要是由于储运罐体在装满石料后对升降门叶产生了比较大的侧压力,而在初设液压活塞杆时对这一受力考虑不周,后经计算增加了液压活塞杆杆径和输入油压,保证了其在极为恶劣的条件下液压升降门联动自如。

3.3 砂浆搅拌罐电机输出出现异响、漏油等

经分析认为,其主要是因传动系统连接法兰间的间隙造成的。初设时,连接法兰螺孔与螺栓之间有1.5 mm的间隙,运行时易出现偏心运转而产生异响,经对连接法兰实施定位销固定解决了异响问题。电机漏油主要是由于密封件在装配或储运过程中有一定程度的损坏,经更换密封件后漏油故障消失。

3.4 用户体验反馈

对于产品的制造研发,除了重视内部设计、方案优化和加强工艺措施外,还应重视用户的体验建议。在产品出厂试用阶段发现的设计弊病、零部件疲劳、工艺瑕疵、装配缺陷等都会影响产品的使用效果,制造单位应积极推进售后跟踪和服务,及时反馈不良信息,通过产品改进和服务获取良好的形象。

4 结 语

随着水电、铁路、公路等隧道施工市场的开拓,将会产生大量的隧道掘进设备设计、制造需求,制造厂作为最基层的产品制造单元必须以设备开发为契机,在单位内整合技术资源、提高TBM隧道掘进设备的研发、制造水平,增强单位的核心竞争力,推动单位产业化转型升级。

[1] 黄 强,王悦明.非动力转向架研究与分析[J].铁道机车车辆,2004,24(4):1-6.

[2] 曹 灏,王存兵,吴国栋,孙宝生.HXD3B型交流传动机车空气制动系统[J].电力机车与城轨车辆,2010,33(2):17-20.

TV554+2;TV53

B

1001-2184(2017)05-0001-03

2017-08-20

李 勇(1974-),男,吉林永吉人,项目总工程师,工程师,从事水电站机电安装、金属结构制造技术与管理工作.

(责任编辑李燕辉)