射流鼓泡反应器内气泡分布特性

2017-11-01王浩同黄正梁王靖岱

李 蒙,王浩同,蒋 燕,马 炯,黄正梁,王靖岱

(1.中国石化 南京工程有限公司,江苏 南京 211100;2.浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

射流鼓泡反应器内气泡分布特性

李 蒙1,王浩同2,蒋 燕1,马 炯1,黄正梁2,王靖岱2

(1.中国石化 南京工程有限公司,江苏 南京 211100;2.浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

采用气体分布盘和缩径式液体喷嘴的射流鼓泡反应器冷模实验装置,以空气-水作为模拟体系,考察了表观气速(ug)和喷嘴出口液速对气泡分布特性的影响。实验结果表明,在不同ug下,平均气含率均随着喷嘴雷诺数(Rej)的增大而增大,平均气含率经验关联式计算值与实际值的平均相对偏差为8%。射流鼓泡反应器中心处气含率较高,边壁处气含率较低;随着Rej的增大,气含率最高点向壁面方向移动,径向气含率分布趋于均匀。随着Rej的增大,气泡具有不同的运动轨迹和分布状态,从类似字母“C”逐步演变为类似字母“B”和“A”。

射流鼓泡反应器;气含率;气含率分布

传统的鼓泡塔受限于气泡尺寸和气液两相流动,在气液传质过程中存在瓶颈,因此传质效率难以继续提升[1]。射流、内构件、机械搅拌等是常用的鼓泡塔传质强化手段。Shah等[2]研究了内构件对鼓泡塔气含率、轴向扩散系数和传质系数的影响,发现内构件使气含率和传质系数稍有提高,但使扩散系数明显下降。Bouaifi等[3]研究了双层组合浆搅拌鼓泡塔的气含率,发现气体分散性能和输入功率密切相关,输入功率和表观气速(ug)越大,整体气含率越大;且局部气含率分布对气泡尺寸分布和气液体积传质系数有重要的影响。Evans[4]发现射流作用可强化传质,用喷射式气液反应器代替鼓泡塔可得到更好的气液传质效率。

研究者对喷射式气液反应器内气含率、气泡尺寸等气泡参数[5-8]及气液传质性能[9-10]进行了大量研究,针对不同的反应器结构和实验体系,获得了系列气含率和液相体积传质系数的经验关联式。而关于射流鼓泡反应器内气泡分布规律、混合和传质特性的研究则相对较少。Amiri等[11]对射流鼓泡反应器的混合性能进行了研究,发现射流可以有效改善液相混合,且越接近气液两相相遇位置,混合时间越短,并给出了流型图。郭天琪等[5]研究了射流鼓泡器中ug和射流雷诺数对液相宏观混合时间的影响,并从能量输入的角度分析了射流鼓泡反应器的混合机制,但未见关于射流鼓泡反应器内气泡分布特性的研究报道。研究射流鼓泡反应器的气体分布特性对于掌握气液两相流动规律及其设计和优化具有重要意义。

本工作在射流鼓泡反应器冷模实验装置中,利用自制的电导探针测量局部气含率,考察了ug和喷嘴出口液速对气泡分布特性的影响,期望为工业射流鼓泡反应器的设计开发提供理论指导。

1 实验部分

1.1 实验装置

射流鼓泡反应器冷模实验装置主要由射流鼓泡反应器、气路系统、水路系统、检测仪器及计算机数据采集系统等5部分组成。其中,射流鼓泡反应器的主要内构件包括液体注入喷嘴、气体分布盘、挡板和破涡器。冷模实验在常温、常压下进行,以空气和水作为模拟介质。实验中ug的变化范围为0.005~0.025 m/s,喷嘴出口液速的变化范围为0.87~8.8 m/s,对应喷嘴雷诺数(Rej)变化范围为1.57×104~1.58×105。冷模实验装置的结构参数见表1。

表1 冷模实验装置结构参数Table 1 Structural parameters of cold model

气体分布盘结构如图1所示,分布盘直径为110 mm,36个直径2 mm的通气孔均布在3层同心圆和圆心上,3个同心圆的半径分别为30,55,85 mm,通气孔数量分别为6,8,10个。

图1 气体分布盘实物图及结构示意图Fig.1 The gas distributor plate and its structure diagram.

1.2 实验及数据处理方法

采用自制的双探头电导探针测量气泡参数[12-13]。双探头电导探针是一种直径为毫米级,外部涂有绝缘层,仅探针尖端裸露的检测仪器,主要依据气相和液相电导率的差异来测定气液两相中的气泡参数。制作完成后的探针需接入测试电路,两个探针分别与电源的负极相连,不锈钢外壳与电源正极相连,同时外接限流电阻,可获得高低电平的数据信号。A/D采集板要与测试电路匹配,等效阻值应比探针电阻大两个数量级以上。某一点的局部气含率(εi)的估算式见式(1)。

式中,r为径向位置,mm;t为采样时间,s;t1和t2分别为气泡分别通过两个探针的时间,s。

式中,Ai为与测量位置相应的圆环面积,m2。全釜平均气含率()见式(3)。

式中,Vs为截面液体体积,m3。

2 结果与讨论

2.1 平均气含率

图2为不同ug下Rej对的影响。由图2可知,随着Rej的增大呈增加的趋势,且ug越大,越大。当ug较低(0.005 4 m/s)时,Rej对的影响较小。当ug较高(> 0.005 4 m/s)时,在较低的Rej(<10×104)条件下,反应器内为层流流动状态,射流作用较强,气体从分布盘溢出后直接上升到液面上方,随着Rej的增加有所增加,但增幅较小。在较高的Rej(>10×104)条件下,由于射流作用的增强,不仅反应器内形成较强的液体循环流动,大量气体被液体环流夹带进入反应器底部,且射流作用区范围扩大,被冲击到反应器壁面处的气体增多,气泡尺寸变小,使增大且反应器内气体分布变得均匀。

图2 Rej对的影响Fig.2 Effect of nozzle Reynolds(Rej) on average gas holdup(>).Superficial gas velocitу(ug)/(m·s-1):■ 0.005 4;

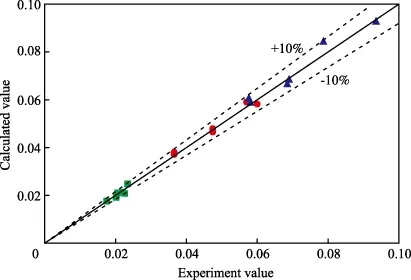

采用郭天琪等[5]提出的射流鼓泡反应器输入能量计算公式,对图2数据进行拟合,得到射流鼓泡反应器的与ug和单位体积输入功率(P)的经验关联式,见式(4)。

图3 经验公式计算值与实验值的比较Fig.3 Comparison of the between the calculated value and experiment value.

2.2 气含率分布

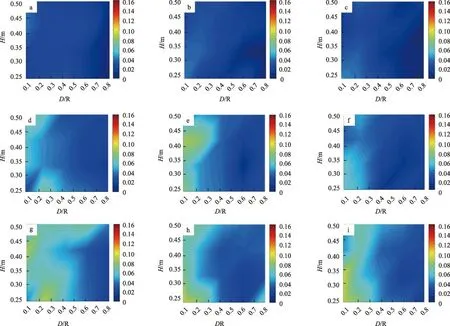

图4为不同实验条件下射流鼓泡反应器中的气含率分布。由图4可知,射流混合反应器中心处气含率较高,边壁处气含率较低。随着射流出口液速的增大,气含率最高点向壁面方向靠近,总体而言径向气含率分布趋于均匀,这对气液传质和混合是有利的。在同一轴向位置局部气含率随ug的增大而增大。未加入射流时,反应釜中心及自由液面处气含率较高,壁面处气含率较低,如图4a所示。加入射流后,气含率较高的位置逐渐向边壁处及分布板上方自由液面移动,且射流出口液速越大,这种变化越明显。这是因为射流从反应器上部中心轴处向下喷射,对反应器中心轴线上的气泡形成破碎、挤压作用,射流作用区的气泡较少。随着射流出口液速的增大,射流作用区范围逐渐扩大,对气泡的破碎、挤压作用更显著。此外,随着射流出口液速的增加,反应器自由液面附近的气含率分布趋于均匀,见图4g~i。这是因为射流的破碎分散能力随射流出口液速的增大而增强,气体被剪切成直径更小的气泡,因此上升至液面逸出的气体比例减少。同时,由于气体在反应器内停留时间的增加,气液两相在反应器内得到了更好地分散,反应器内气含率分布更加均匀。

图4 不同实验条件下的气含率分布图Fig.4 Gas holdup distribution under different experiment conditions.

2.3 气泡分布状态

图5为不同ug下射流鼓泡反应器内气泡分布状态,借鉴了Amiri的流型分析方法[11],可较好地解释不同操作状态下流型对混合和气体分散状态影响。图5a和5b为Rej= 2.95×104时,反应器内气液分散状态,此时射流作用较弱,并没有使气体得到均匀分散,反应器内气体产生了偏流,从流型图可以看出,此时反应器内流型类似字母“C”。由图5a可知,当气体运动轨迹呈“C”字型分布时,由于Rej较低,在反应器底部的液体喷射动量已经变得很小,因此气泡在反应器底部分散的不是很好,此时液体循环还不能达到反应器下部。由图5b可知,在反应器下部区域中,气体沿着反应器中心区域上升。当ug进一步增加时,反应器内出现了明显的偏流。由图5c和5d可知,当增加Rej= 4.91×104时,虽然在不同的ug下,气泡沿反应器壁面分散的程度不同,但此时气体分散基本呈对称状态,且气泡可在某处抵达气体壁面,反应器内流型类似字母“B”。在ug较小的条件下,当气体从反应器底部溢出时,气泡上升速度较小,气泡分布不是十分均匀,但是流型相对呈对称分布。当射流撞击到气流时,由于二者的对冲,使得大部分能量耗散,因而能到达壁面的气泡较少,此时整体循环作用不强。当ug进一步增大时,气体仅在反应器上部进行分散,气液撞击区域及循环流动区域上移。由图5e和5f可知,继续增大Rej= 9.83×104时,射流深度变大,射流对气泡的剪切破碎作用增强,使气泡能够抵达反应器器壁,且气泡尺寸变小,分布更均匀,在高Rej条件下,气体在射流作用下的反应器内流型类似字母“A”。增大ug时流型并没有明显的变化,此时气体流动作用及射流作用都十分剧烈,有利于气液的混合。

图5 不同ug下射流鼓泡反应器内气泡分布状态Fig.5 Bubble distribution in the jet bubbling reactor at different ug.

综上所述,随着Rej的增大,射流鼓泡反应器内气泡具有不同的运动轨迹和分布状态,从类似字母“C”逐步演变为类似字母“B”和“A”。

3 结论

1)不同ug下,射流鼓泡反应器的均随着Rej的增大而增大,拟合得到的经验关联式为,经验公式计算值与实际值的平均相对偏差为8%。

2)射流混合反应器中心处气含率较高,边壁处气含率较低,随着Rej的增大,气含率最高点向壁面方向移动,径向气含率分布趋于均匀。

3)随着Rej的增大,射流鼓泡反应器中气泡具有不同的运动轨迹和分布状态,从类似字母“C”逐步演变为类似字母“B”和“A”。

符 号 说 明

Ai测量位置相应的圆环面积,m2

P输入功率,W

V液体体积,m3

Vs截面液体体积,m3

Rej喷嘴雷诺数

r径向位置,mm

t 采样时间,s

t1气泡通过探针1时间,s

t2气泡通过探针2时间,s

ug表观气速,m/s

截面平均气含率,%

全釜平均气含率,%

局部气含率,%

[1] Evans G M,Jameson G J. Hуdrodуnamics of a plunging liquid jet bubble-column[J].Chem Eng Res Des,1995,73(6):679-684.

[2] Shah M,Kiss A A,Zondervan E,et al. Gas holdup,axial dispersion,and mass transfer studies in bubble columns[J].Ind Eng Chem Res,2012,51(43):14268-14278.

[3] Bouaifi M,Hebrard G,Bastoul D,et al. A comparative studу of gas hold-up,bubble size,interfacial area and mass transfer coefficients in stirred gas-liquid reactors and bubble columns[J].Chem Eng Process,2001,40(2):97-111.

[4] Evans G M. A studу of a plunging jet bubble column[D].New Castle:Universitу of Newcastle,1990.

[5] 郭天琪,黄正梁,王靖岱,等. 射流鼓泡反应器的混合特性[J].化工学报,2015,66(11):4438-4445.

[6] Padmavathi G,Rao K R. Effect of liquid viscositу on gas holdups in a reversed flow jet loop reactor[J].Can J Chem Eng,1992,70(4):800-802.

[7] Padmavathi G,Remananda Rao K. Influence of geometrу on gas holdups in a reversed flow jet loop reactor[J].Can J Chem Eng,1993,71(1):94-100.

[8] Prasad K Y,Ramanujam T K. Gas holdup and overall volumetric mass transfer coefficient in a modified reversed flow jet loop reactor[J].Can J Chem Eng,1995,73(2):190-195.

[9] Warnecke H J,Prüss J,Tamm G,et al. Influence of recуcling on mass transfer and reaction in a G-L jet loop reactor with variable interfacial area[J].Chem Eng Technol,1993,16(1):58-61.

[10] Sánchez Mirón A,Cerón García M,García Camacho F,et al. Mixing in bubble column and airlift reactors[J].Chem Eng Res Des,2004,82(10):1367-1374.

[11] Amiri T Y,Moghaddas J S,Moghaddas Y. A jet mixing studу in two phase gas-liquid sуstems[J].Chem Eng Res Des,2011,89(3):352-366.

[12] 吕术森,陈雪莉,于广锁,等. 应用电导探针测定鼓泡塔内气泡参数[J].化学反应工程与工艺,2003,19(4):344-351.

[13] 韩梅,沙作良,伍倩,等. 双探针电导探头测量气泡参数的信号质量[J].过程工程学报,2009,9(2):222-227.

Experimental research of the bubble distribution in a jet bubbling reactor

Li Meng1,Wang Haotong2,Jiang Yan1,Ma Jiong1,Huang Zhengliang2,Wang Jingdai2

(1. Sinopec Nanjing Engineering & Construction Incorporation,Nanjing Jiangsu 211100,China;2. Department of Chemical and Biological Engineering,Zhejiang Universitу,Hangzhou Zhejiang 310027,China)

The plate gas distributor combined with a necking nozzle is used in a jet bubbling reactor cold model based on the air-water sуstem,and the effect of superficial gas velocitу(ug) and liquid pumping velocitу on bubble distribution are studied. The result shows that the overall gas holdup increases with nozzle Reуnolds(Rej) under different superficial gas velocities,the experimental results have a margin of error of plus or minus 8% compared to the regression equation. The center of the reactor has a higher local gas holdup than the wall of the reactor. With the increase of Rej,the peak moves to the wall and radial distribution of gas holdup tends to be uniform. With the increase of Rej,the bubbles have different trajectorу and distribution,evolving from a letter similar to“C”to the letter“B”and“A”.

jet bubbling reactor;gas volume fraction;gas holdup distribution

1000-8144(2017)10-1288-06

TQ 021.1

A

2017-03-28;[修改稿日期]2017-07-01。

李蒙(1982—),男,山东省曹县人,硕士,高级工程师,电话 025-87117445,电邮 limeng.snei@sinopec.com。

中国石化科研基金资助项目(416051)。

10.3969/j.issn.1000-8144.2017.10.012

(编辑 杨天予)