纺纱工艺流程功能解析(中)

2017-11-01王学元

王学元

(中国纱线网,杭州 311203)

纺纱工艺流程功能解析(中)

王学元

(中国纱线网,杭州 311203)

为了合理控制纱线产品质量和优化纺纱工艺设计,探讨了纺纱工艺流程中各项纺纱功能的构成及相互关系,将各工序从功能上划分为基础层(包括松解和集合)、主层(包括开松、梳理、牵伸和加捻等)、次层(包括除杂、混和、并合和精梳等)和辅层(卷绕成型),具体分析每个层次实现各项功能要求的方式与控制措施;重点阐述纤维松解、集合等纺纱主要功能要求、完成方式和相关工艺要求,特别是梳理器材之于松解、集束器材之于集合的影响。指出:在纺纱工艺流程中,所有的工艺技术始终围绕纤维的松解和集合展开;松解是集合的基础和前提,其目的是为了更好地集合。

纺纱流程;功能;松解;集合;混合;开松;梳理;牵伸;加捻;卷绕;棉网;须条

3.1.5清花工序的混合

清花工序中只要有棉箱的部位都具有混合功能,而抓包机对混合也有重要影响。

3.1.5.1抓包机的混合功能

按配棉成分将各批号的原料包合理摆放,同批号的原料包纵向分散、横向错开,以利于均匀混合。盘中排放的原料包数越多越有利于均匀混合,抓棉机可同时抓取多包原料成分,边开松边完成初步混合。

圆盘抓棉机打手绕中心作旋转运动时,打手内环走过的弧长比外环短,因此打手抓取内环的一包纤维时可同时抓取外环多包纤维,即内环的一包纤维可以与外环的多包纤维进行均匀混合。排包时小比例的原料应放置在内环,而大比例的原料要放置在外环,同种原料在同一圈内要分布均匀,以使打手在抓取时就对各种纤维进行均匀混合,并使小比例成分的原料在整个原料中得到充分均匀的混合。打手转动一周应能均匀地抓取所有的原料成分,且同种原料被抓取的时间间隔要尽量一致,因此要保证盘面的平面度,严格执行削高填平的排盘要求,还要保证盘内上下原料密度的一致性。当盘尾出现成分缺少的情况时,应停车将剩余原料清出用于下一盘嵌填包缝使用。

3.1.5.2棉箱混棉机的混合功能

棉箱混棉机主要采用“横铺直取,多层混合”的方式对原料进行混合,通过摆斗将前方机台送来的原料逐层横向铺排在棉箱里,由压棉帘和输棉帘夹持原料,由角钉帘在竖直方向抓取原料,通过时差使非同时进入棉箱的原料同时输出,完成混合作用。

要提高混合效果,应尽可能增加棉箱的储料量(可通过调节混合比斜板的倾角来调整储料量),增大储料时差,使角钉帘同时抓取的原料层数增多。棉箱内的储料量越多,同一时间输出的抓包机抓取的原料包数也就越多,混合越充分,因此,在保证生产供应稳定和各机台运转效率符合工艺要求的前提下,要尽可能加大抓棉小车运行速度与混棉机输棉帘线速度的比值,一般以(2.3~2.5)∶1 为宜。

3.1.5.3多仓混棉机的混合功能

多仓混棉机是将前方机台输送来的原料均匀配入或逐仓喂进各棉仓中,通过气流作用将纤维压缩成紧密的纤维层,利用程差或时差完成混合作用。多仓混棉机的混合效果与棉仓个数、棉仓容量、棉仓压力、光电管安装高度和输出速度等因素密切相关。

3.1.6清花工序的除杂

清除原料中的杂质,防止大杂裂解为多块小杂,是清花工序的重要任务之一。清花工序的除杂方式主要有机械除杂和气流除杂两种。

3.1.6.1机械除杂

机械除杂是依靠打手、角钉等机械作用,使粘附或包裹在纤维中的杂质与纤维的联系减弱,并借助杂质本身的重力或高速运动时的离心力完成与纤维的分离。

清棉系统中的打手下方一般都装有尘格,当打手高速运转时,打手携带的纤维团在离心力和惯性的作用下撞向尘格,纤维团受到尘棒托持减速,杂质在惯性作用下从尘棒间隙落出;因此,尘棒的安装角度、尘棒间隔距、尘棒与打手隔距和打手速度等参数都会影响机械除杂效果。

3.1.6.2气流除杂

气流除杂是利用杂质相对于纤维体积小、质量大,受到阻力较小的原理,使杂质与纤维分离。

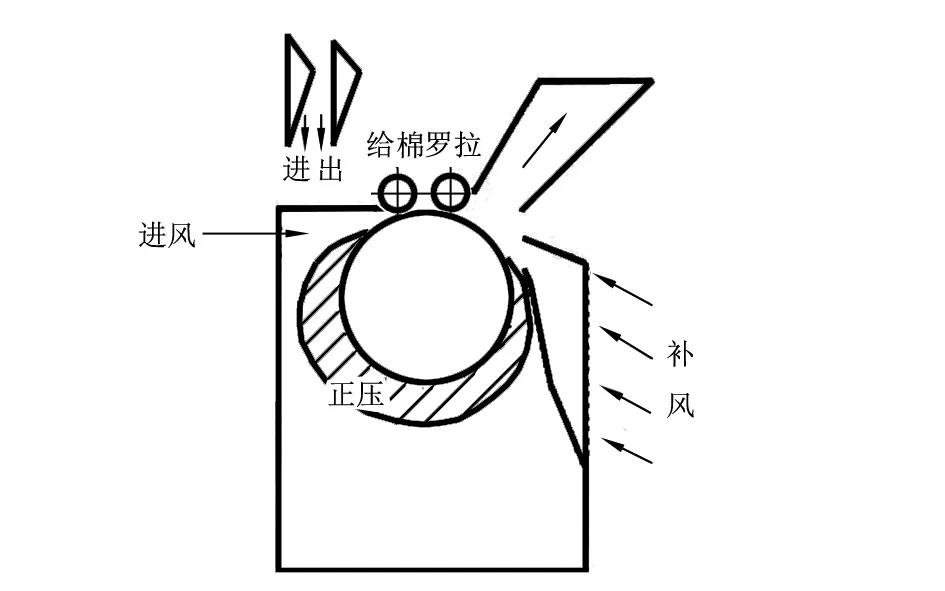

清棉系统的原料输送主要是靠气流完成,气流速度和流向直接影响清花工序的除杂效果。以豪猪开棉机为例,其打手室的气流分布状态如图2所示。

图2 豪猪开棉机打手室气流分布

在死箱部位,由于打手高速转动,携带的气流使尘棒区域形成正压气流,有利于杂质的顺利落出;而在活箱部位,受后方凝棉器的影响会形成一定的负压,极不利于杂质的排除,特别是相对细小的杂质,因此,在加工含杂较高、特别是含细杂或硬并丝较高的原料时,建议在活箱前罩板上开设补风口,补风进入打手室的方向为打手刀尖上的纤维团脱离打手进入棉斗位置刀片运行的切线方向,同时在第一根尘棒与前墙板间加装一块导流板,使落杂区与纤维转移补气区完全隔开,同时拆除死箱与活箱之间的隔板,这样就无需从打手室内进行补风,因而整个打手室的尘棒区域都呈现正压状态,如图3所示,有利于杂质顺利落出。

图3 改造后豪猪开棉机打手室气流分布

3.1.7开清棉机组运转效率的控制

3.1.7.1要求

开清棉机组运转效率,要以保证棉流的稳定供应为基础,优化的工艺参数为保障,最大限度地提升并稳定各单机的生产效率为原则,确保生产稳定和成卷质量。根据开清棉的产量要求,合理分配单机的运转效率,并根据运转效率决定工艺配置,确保成卷的混合均匀;只要是带有棉箱设备或具有混合功能的单机,都必须进行运转效率的控制和调节。棉箱的储料量对混合效果具有明显的影响,棉箱储料量波动直接影响供棉的稳定性,因而棉箱的调节直接影响机台的运转效率。具有混合功能的单机,要在保证生产供应的基础上,重点考虑运转效率对混合均匀度的影响[5]。

如果棉箱设备的运转效率达到100%,说明这台设备失去了调节功能;如果运转效率低于80%,表明调节功能未得到正常发挥,工艺配置存在一定问题。

3.1.7.2影响各单机运转效率的主要工艺参数

开清棉运转效率控制,应从成卷机或清梳联的梳棉机给棉棉箱往前逐台设备进行调节,重点控制开棉机、混棉机和抓棉机的运转效率,各单机影响运转效率的主要工艺参数有:开棉机的给棉罗拉速度、调节板位置和光电管高度;混棉机械的比斜板角度、光电管高度、输棉帘速度、出棉罗拉速度、棉仓压力、混棉帘速度和角钉帘速度;给棉机械的比斜板角度、光电管高度、水平帘速度、V形帘速度和振动盘频率;抓棉机的小车运行速度、打手速度、打手刀片伸出肋条距离和打手每转下降距离等。

3.2梳理

将经过开清棉系统处理的纤维团或纤维束通过针布松解成单纤维状态,使纤维排列整齐并清除其中短纤维和杂质,在纺纱工艺流程中完成这一任务的主要是梳棉和精梳两个工序。

3.2.1梳棉机的梳理

梳棉机具有梳理功能的部位主要有3处:锡林—回转盖板区(梳棉机的主分梳区)、附加梳理器材—锡林或刺辊区(预分梳或整理分梳区)、锡林—道夫三角区(转移分梳区)。

3.2.1.1梳理功能的任务

要完成梳理功能,至少要完成以下几项任务:

a) 有效分离纤维集结体,使纤维束变小或变成单纤维状态;

b) 使纤维具有较好的定向度;

c) 使纤维尽可能伸直,增大纤维轴向的最大投影长度;

d) 将混在纤维集结体中或粘附在纤维上的杂质、尘埃充分暴露,使之脱离针布上的有效纤维层。

3.2.1.2完成分梳功能的必要条件

在梳棉机的各个梳理区,要完成上述各项任务,在工艺配置上必须满足3个要求。

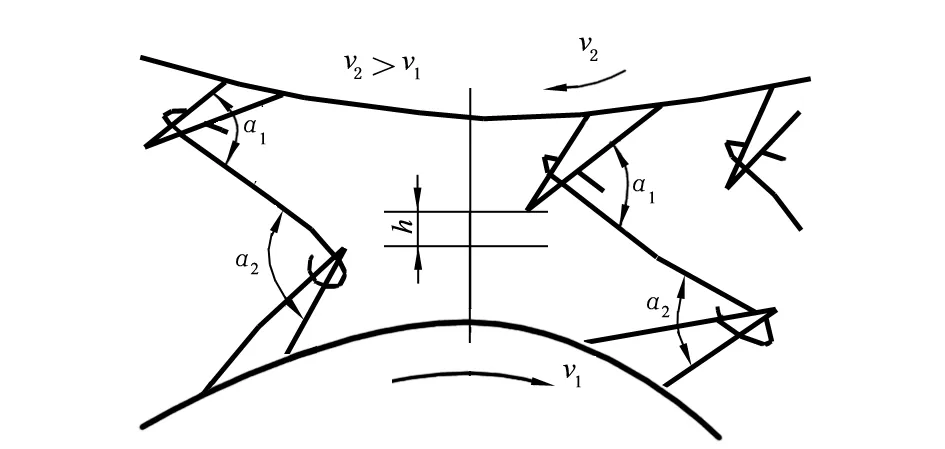

3.2.1.2.1针布平行配置(见图4),以保证梳理区针布都具有抓取并握持纤维的能力。

图4 梳理功能的必要条件

3.2.1.2.2在两针面的速度配置上,两针面的运行方向不论是相同还是相反,两针面必须有相对速度差,且速度差的方向与速度较小的针面上的针向或齿向相反,如图4中两针面的运行方向相同时,就必须为v2>v1,才能保证两针布具有分梳功能。

只有两针面在做相对运动时,两个针布都具有握持纤维的能力,且两针面具有相对速度差,两针布在分别握持住纤维两端时,纤维在两针布上都具有沿针布前面向内的分力,纤维集结体才可能被分解,纤维的伸直度才能得到有效提高。

3.2.1.2.3两针面间必须具有较小的隔距,即图4中的h值较小,此时纤维才能被针布有效握持,而不至于造成纤维在两针面之间浮游和揉搓。

3.2.1.3分梳工艺的原则和要求

设置梳棉机工艺时,在保证一定纤维梳理度的前提下,要重点考虑以下3个方面。

3.2.1.3.1尽可能减少纤维损伤和疲劳,控制纤维短绒增长率,保证纤维具有较好的长度均匀度。

梳棉工序可以通过斩刀花、后车肚落棉和棉网清洁器排除一部分短绒,但会在梳理过程中产生一部分短绒,梳棉排除的短绒率应大于产生的短绒率,使生条中的短绒含量低于棉卷或筵棉的短绒含量,因为生条短绒直接影响成纱的各项质量指标;有资料显示在成纱粗节中,40%是由短绒直接造成的,45%是由纤维伸直度不良和飞花附入等原因造成,可见粗节与短绒密切相关。

从纺纱均匀性指数(SCI)的计算公式也可以看出纤维长度及长度整齐度对产品质量的影响:纺纱均匀性指数是根据HVI测试指标设定的一个经验性公式,它反映了原棉的可纺性及其对成纱综合质量指标的影响[6]。原棉的SCI值越大,在生产过程中的可纺性越好,成纱强力等指标也越好。该公式包含了上半部平均长度、长度整齐度、断裂比强度、马克隆值、反射率和黄度等6个纤维性能指标参数,具体计算过程为:

SCI=-414.67+49.27Len+4.74Unf+

2.90Str-9.32Mic+0.65Rd+0.36(+b)

(1)

式中:

Len——上半部平均长度/25.4 mm;

Unf——长度整齐度/%;

Str——纤维断裂比强度/(cN·tex-1);

Mic——马克隆值;

Rd——反射率/%;

(+b)——原棉的黄度值/%。

从纺纱均匀性指数(SCI)的计算公式可以看出,纤维的长度整齐度和上半部平均长度都是与纤维长度相关的参数,与原料的可纺性及成纱质量指标正相关,其中纤维上半部平均长度对可纺性及成纱质量指标的影响系数最大,长度整齐度的影响系数排第3位;因此,在生产过程中,特别是在梳棉、清花工序要重视对纤维的保护,尽可能地减少纤维损伤,降低纤维的疲劳度,为后续纤维完成良好的“集合”奠定基础。

3.2.1.3.2要保证梳棉机各部位的气流运行顺畅,充分利用气流的除杂、排短绒和辅助梳理作用。

探讨梳棉机的工艺配置,绕不开梳棉机气流控制问题,因为梳棉机的除杂、梳理和转移都离不开气流的作用。梳棉机锡林、刺辊和道夫的高速旋转,与其除尘系统共同构成了一个完整的气流系统,气流在梳棉机内的通道和梳理区,利用压力差和速度场的梯度分布,协助各功能部件完成对纤维的除杂、梳理和转移。理顺梳棉机气流,合理利用气流达到有效排除杂质、短绒,调节落棉,提高梳理质量和保证纤维顺利转移的目的;如果梳棉机的气流运行不畅,将会严重影响产品质量。为此,在生产过程中要随时观察梳棉机的气流运行状态,当机台上出现飞花增多、棉网清洁器堵塞、吸风管堵塞、大小漏底挂花糊花、某风门打开后喷花或有较大的气流喷出、手电光照射锡林—刺辊三角区或锡林—道夫三角区看到纤维打旋和三角区两侧有强气流外溢或补入等问题时,可以断定该台梳棉机的气流运行不正常。

梳棉机气流的控制方法有:调整锡林、刺辊和道夫滚筒速度,调整各部件与滚筒的隔距(如小漏底进出口、大漏底进出口、前后罩板上下口、固定盖板、棉网清洁器及其除尘刀等与锡林隔距),调整滤尘吸风量并保证除尘效果等。通过控制气流在某一区域的产生量、输入量和流出量,减少气流阻塞,就能保证梳棉机气流状态的合理性和稳定性[7]。

3.2.1.3.3保证纤维良好的转移效果是保证梳棉机梳理效果的前提条件。在梳棉机上,纤维需要顺利转移且其转移效果对梳理质量有显著影响的部位主要有锡林—刺辊三角区、锡林—道夫三角区和锡林—回转盖板分梳区。

在锡林—刺辊三角区,刺辊针布上的纤维应100%一次性转移给锡林,严防刺辊返花;因为刺辊返花将影响其对给棉板握持纤维的抓取能力,造成纤维相互揉搓而使棉结和短绒增加,严重时会出现棉网云斑;所以,应保证刺辊针布的表面粗糙度,防止出现倒齿、毛刺,同时要根据纤维长度和特性优选适宜的锡林与刺辊转速比。

在锡林—道夫三角区,应有合理的转移率。如果道夫转移率过高,会有较多的纤维一次经过锡林—盖板分梳区就直接由道夫输出,则纤维梳理不充分,混合效果减弱,会影响成纱质量;如果道夫转移率过低,纤维受到的梳理强度过大,会造成纤维损伤,疲劳度增大,生条短绒率增大,纤维长度均匀度降低,更会影响成纱质量指标。

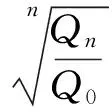

道夫转移率简易测定,可以用道夫转移率测定估算公式来计算[4]:

(2)

式中:

R——道夫转移率/%;

Q0——正常状态下锡林针面上的纤维量/g;

Qn——停止喂棉后,n转后锡林针面上剩余的纤维量/g;

q0——正常生产情况下,锡林每转输出的生条质量/g;

qn——停止喂棉后,锡林在n转时道夫输出的生条质量/g。

用此公式来测定和估算道夫转移率,操作简单、方便[8]。

3.2.2精梳机的梳理

3.2.2.1精梳机功能及其梳理点

精梳机的梳理点有两个,分别是锡林和顶梳,两个梳理点均为握持梳理。首先,锡林梳理是由钳板握持棉层的前端,然后顶梳梳理由分离罗拉握持棉层的后端。精梳的梳理功能,主要在于排除短绒和结杂,进一步提高纤维的定向度、伸直度和平行度。

精梳机最佳的梳理效果是在保证成纱质量的前提下,尽可能少落棉,提高精梳工序的制成率。在其他生产条件一定的情况下,要保证成纱质量,就要求精梳条中含短绒量要少,纤维的长度均匀度要好,棉结、杂质要少,纤维排列结构良好;在这样的前提下要降低精梳落棉率,只有减少纤维损伤,降低落棉中的长纤维含量,提高落棉含短绒率,提高精梳机棉结、杂质去除率。

3.2.2.2锡林梳理

当钳板闭合时,上下钳板紧紧握持住纤维,下钳唇把棉丛压向下方的锡林,使锡林锯齿刺入棉丛进行梳理,未被上下钳板有效握持住的纤维将被锡林锯齿带走而成为落棉;而两端都被有效握持的纤维有可能被锯齿切断成为短绒;因此,为降低落棉中的长纤维并减少纤维损伤,应优化精梳准备工序的工艺,尽可能提高小卷中纤维的伸直平行度,防止粘卷问题。另外,应优化锡林齿密配置,实现渐进梳理;杜绝锡林挂花、塞花等问题;优化弓形板定位,精细调校锡林与分离罗拉运动的配合关系,防止锡林末排针布将分离罗拉倒入机内的有效纤维抓走而成为落棉。

3.2.2.3顶梳梳理

经锡林梳理后的棉丛头端由钳板送向分离钳口,经分离罗拉和分离胶辊握持输出;同时,顶梳插入须丛梳理随分离罗拉前进的纤维尾端,使未得到锡林梳理的纤维尾端(钳板钳唇死隙部分和钳板握持点后边的部分)获得有效梳理。顶梳不仅可以利用梳针梳理纤维尾端,提高纤维的伸直平行度,还能充分利用顶梳落棉的摩擦过滤作用,把棉层中的短绒、棉结和杂质等阻留下来。

顶梳梳针只有一排(也有双排梳针顶梳),梳针状态对顶梳的梳理质量影响很大,梳针应光洁、不挂花、不嵌杂,无缺齿、并齿等问题。工艺方面影响顶梳梳理效果的因素主要有:顶梳安装位置(高低隔距、进出隔距)、梳针密和梳针截面尺寸及形状等。

4 纤维的集合

纤维的集合,是纤维在纺纱生产流程中必然要经历的一个过程,在梳理、牵伸、加捻等过程中,纤维在外力的反复作用下相互之间发生作用,沿轴向形成逐渐收缩、紧密、排列结构良好的集合体,这一过程称为纤维的集合过程。

在生产流程中,纤维的集合过程主要有:① 棉网成条的过程;② 须条牵伸的过程;③ 集聚纺集聚的过程;④ 须条加捻的过程。

4.1棉网成条过程中的集合作用

棉网成条过程中的集合,实质上是棉网在成条时由宽变窄,不断向内集聚的过程。棉网的集合方式有棉网自主集合和器械辅助集合两种。

4.1.1棉网自主集合

在未安装集棉装置的梳棉机上,棉网在自身张力的作用下收束成条,这种集合方式就是棉网自主集合。

4.1.1.1棉网自主集合过程简析

棉网要完成自主集合,必须具备以下几个条件:

a) 棉网开始集合的位置和须条完成集合的位置必须具有两个钳口线,能够有效握持棉网和须条,保证其按照设定的速度运行;

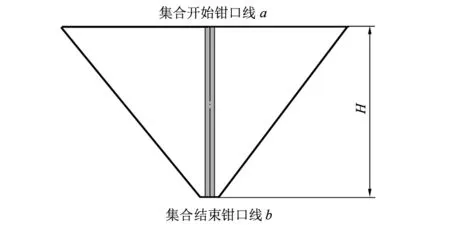

b) 棉网开始集合的宽度和须条完成集合时宽度应有一定差异,幅宽逐渐收窄(设集合开始钳口线宽度为a,集合结束钳口线宽度为b);

c) 两个钳口线间要有一定距离(设为H);

d) 两个钳口线之间应有速度差,或者说两个钳口线之间需要有一定的牵伸倍数(简称“集合牵伸”,设为E)。

以梳棉机棉网为例,其自主集合的过程见图5。

图5 棉网自主集合过程

由图5可知,在棉网自主集合的过程中,棉网上不同位置的纤维在集合区间内运动的距离并不相同,如图5中间区域内纤维的运动路程为两钳口线间的距离H,而其它区域内纤维的运行距离都将大于H,运行距离最长的是棉网两边缘的纤维,其运行距离为[H2+(a/2-b/2)2]1/2。这就造成棉网内不同位置的纤维间会产生相对位移,边缘棉网与中间区域内棉网的相对位移比例为:[H2+(a/2-b/2)2]1/2/H×E,其大小由以下几个因素决定:① 集合开始钳口线宽度a,或为棉网幅宽a;② 两个钳口线间的距离H;③ 集合结束的钳口线宽度b,或为棉条宽(棉条宽相对于棉网幅宽较小,可以近似地看成是一个点)。

以A186G型梳棉机为例,其棉网幅宽a为1000 mm,经测算,两个钳口线间的距离H约为310 mm,那么棉网最边缘纤维的运行距离即为[(1000/2)2+3102]1/2=588.3 mm,则边缘棉网与中间区域内棉网的相对位移差为588.3 mm-310 mm=278.3 mm,位移距离比达到588.3/310=1.898倍。在棉网自主集合的过程中,由于棉网无任何保护装置,在棉网中纤维的表面摩擦因数较小、抱合力较差时,位移距离差极易造成不同位置的棉网产生意外伸长差异,从而对生产和产品质量造成一定的影响。

4.1.1.2棉网自主集合过程对产品质量的影响

棉网自主集合过程产生的相对位移差,对产品质量的影响主要表现在以下几个方面。

4.1.1.2.1由于在集合过程中边缘纤维的运行距离较长,当纤维抱合力及棉网强力小时,棉网易出现破边问题,从而造成边纤维的散失和弯钩纤维的产生。

4.1.1.2.2纤维在集合过程中的相对位移差,虽然对单纤维的混合均匀度有利,但由于不同位置的纤维承受的重力、张力等不同,特别是在机台气流不稳定、机台振动较大等情况下,棉网边缘产生的意外伸长必然偏大,加之棉网集聚收束,必然会出现“集合褶皱”,从而影响纤维在须条中的排列结构,使纤维的伸直平行度受到一定的影响。有些纤维经过梳棉机梳理后伸直平行状态较好,但在集合过程中纤维形态受到破坏,造成其在生条中呈现弯弓形态,在后续牵伸过程中,需要较大的牵伸倍数才能恢复其良好的伸直状态,这也是头并(预并)条机后区牵伸倍数需要偏大掌握的原因之一。

4.1.1.2.3在自主集合的过程中,由于棉网中的纤维始终处于“浮游”状态而不能被有效控制,不同区域棉网的相对位移差会对棉网的内部结构产生不利影响,易造成生条表面发毛和内部结构紊乱,从而使成纱的纱疵和毛羽增加,条干恶化;

4.1.1.2.4当集合牵伸倍数E较大时,棉网的正常结构易被相对位移差破坏,特别是当棉网的强力不能承受集合牵伸而出现破网、坠网和断网等问题时,会造成严重的成纱质量隐患。

4.1.1.3应用棉网自主集合理论解决问题的实践

利用棉网自主集合理论,可以解决梳棉机生产过程中出现的一系列问题。如:在生产过程中会遇到棉网下坠的问题,在解决棉网下坠问题时也存在两种截然不同的观点,一种是增加棉网张力,另一种则是减小棉网张力,并且都有取得成功的案例。根据棉网自主集合理论分析,出现这种情况是正常的,关键在于要根据棉网下坠的不同情况,有针对性地采取技术措施,以取得预期的效果。

a) 如果棉网呈现整体下坠,棉网从集合起点到集合终点呈抛物线状态,说明棉网下坠的原因是因为张力牵伸倍数偏小,棉网在自身重力的作用下意外伸长且大于张力牵伸倍数,特别是在上下光轧辊之间的隔距偏大,车间的温湿度偏大等情况下,更容易出现这种问题,应适当加大棉网张力,收紧上下光轧辊之间隔距等技术措施,即可缓解棉网下坠的问题。

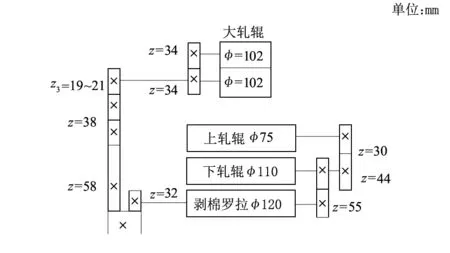

如某企业用A186G型梳棉机生产C 18.2 tex纱,车间湿度较大,梳棉机落网严重而无法正常生产,用滑石粉、干抹布擦拭上下光轧辊都不起作用。技术人员将张力齿轮由20齿改为19齿,由A186G型梳棉机棉网牵伸部分的传动图(见图6)可知,当张力齿轮为20齿时,棉网的张力牵伸倍数为102/110×32/20×45/55=1.21;张力齿轮改为19齿后,棉网张力牵伸倍数增大到102/110×32/19×45/55=1.28,同时将轻重齿轮由20齿改为21齿(目的是保持生条定量基本不变),结果生产趋于正常。

图6 A186G型梳棉机棉网牵伸传动

b) 如果棉网两边下坠严重,中间区域未下坠或下坠问题偏轻,棉网两侧比中间部分稀薄,说明棉网张力偏大,由于外侧棉网运行路线较长,在偏大的棉网张力牵伸作用下产生了较大的意外伸长,导致棉网边缘下坠,有时甚至会出现棉网破边落网问题。特别是在上下光轧辊之间的隔距较小,纤维表面摩擦因数较小的情况下,更容易出现这种问题,应适当减小棉网张力以缓解边网下坠问题。

4.1.2器械辅助集合

器械辅助集合是借用集合器、托棉板、导棉器和喇叭口等器械的辅助作用,完成棉网集束成条的集合方式。

4.1.2.1器械辅助集合方式

器械辅助集合方式的集合过程与棉网自主集合过程基本相同,主要区别在棉网集合的过程中,器械辅助集合方式会借助某种器械来托持、收束棉网,辅助棉网完成集合过程,如梳棉机导棉器、并条机集合器和精梳机导棉板等。

4.1.2.2器械辅助集合对产品质量的影响

器械辅助集合有利于对棉网形成托持、收束作用,减少棉网掉网、断网等问题;但是,如果这些集合器械的表面粗糙度不良或集聚棉蜡、油剂,纤维直接与器械接触就易造成须条毛乱,破坏须条中的纤维结构。另外,不同的辅助集合器械都有不同的优缺点,如梳棉机的导棉器胶圈设置在集合开始钳口线前面,两个胶圈运行方向相反,以将钳口输出来的棉网汇集到中部成条后输出,这样就造成输出口外其它位置的棉网从钳口输出后要立即经过90°转弯,在胶圈的带动下向中部汇集,汇集成条后再转90°输出,这样的设计虽然提高了单纤维的混合效果,但会造成纤维结构的破坏,而且导棉胶圈很容易粘带纤维或带入积花而形成疵点,也不利于观察棉网质量。并条机集合器结构呈封闭的倒三角形,棉网在集合器内快速收拢,高速运行的棉网带来的气流在封闭的集合器中形成向四周反冲的气流严重冲击棉网,在气流冲击力和管壁摩擦阻力的作用下,易造成纤维结构的紊乱;特别是当集合器的位置安装不当时,会造成棉网中的部分纤维高速冲击集合器内腔前壁后向后翻转,反冲出集合器而分散成飞花。另外,由于棉网收束过快,棉网边缘纤维高速冲撞集合器侧壁,在气流和摩擦力的作用下也容易变成结构紊乱的纱疵。在生产中用手电筒照射集合器进口位置,经常可以看到飘飞的短绒,这些短绒、飞花经常会集聚在集合器前沿,很容易被带入到棉条中而形成纱疵。

4.1.2.3应用器械辅助集合理论解决问题的实践

现代高速并条机棉网携带的气流多、速度快,气流对棉网的反冲效应明显,高速运行的棉网在集合器中受到的冲击力和摩擦力也很大,调整不当很容易产生纱疵;因此,高速并条机要优化棉网集合的条件,确保棉网集合效果。

4.1.2.3.1尽量减小棉网网幅。一是在保证混合效果的前提下,尽量减少并合根数。试验表明,在T/CJ 65/35 13 tex品种上,末并并合数由8根改为6根,10万m偶发性纱疵可减少2~3个[9];末并并合数再由6根改为4根,纱疵又进一步大幅度降低[10]。二是应保证棉条良好的排列状态,通过合理调整导条块的开口尺寸,保证牵伸区内的须条在不相互重叠的前提下尽量排列紧密。

4.1.2.3.2合理调整集合器位置,降低反冲气流对棉网的不利影响。喇叭口的安装角度、安装位置,特别是集合器与前罗拉的相对高度和距离,对气流有很大影响,应根据纤维特性、输出速度和棉网宽度等进行优化调整,保证集合器两端的高度一致,与罗拉、胶辊空隙相同(集合器下边沿与前罗拉的距离一般为1.5 mm~4.0 mm);集合器的安装角度应与棉网的输出角度相匹配,以防止棉条起皱、发毛和纤维飞散等。

4.1.2.3.3应控制好棉网在集合过程中的形态,通过合理调整导条块的位置,使输出棉网的中心线与集合器的中心线重合,确保棉网呈稳定对称的三角形,以达到减少纱疵、毛羽,改善条干质量的目的。

4.2须条牵伸过程中的集合作用

须条在牵伸过程中被抽长拉细,在牵伸力和摩擦力的作用下由宽变窄,不断向中间集聚;须条牵伸过程中的集合作用,也有自主集合和器械辅助集合两种方式。

4.2.1须条集合与棉网集合的比较

须条在牵伸区内的集合形态和应具备的基本条件都与棉网集合非常相似;但由于须条牵伸的特殊性,须条集合与棉网集合也有一些不同。

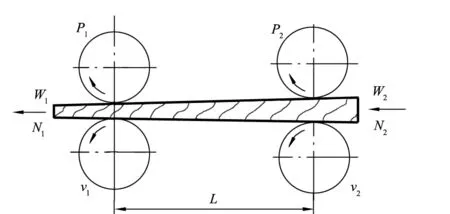

4.2.1.1须条在牵伸区内集合的过程中,须条中的纤维是在三维空间内受力的,如图7所示。在牵伸区内的须条截面近似椭圆形,须条有一定的厚度和宽度,纤维除了受到须条轴向的牵伸力之外,在牵伸力作用下的须条截面径向还会受到向内的收束力。4.2.1.2须条在钳口内具有一定的厚度,牵伸钳口的下罗拉、上罗拉分别与须条的下层纤维、上层纤维接触,而牵伸系统的下罗拉有动力传动,下罗拉传动须条并与须条一起传动上罗拉,由于传动过程中的上罗拉往往存在一定的滑溜问题,因此上罗拉的转动线速度与下罗拉存在不同步的问题,造成须条的分层,即须条的上下层纤维产生相对速度差和相对位移。而分层对须条的聚合效果和产品质量都会产生不利影响。

图7 须条在牵伸区内的集合

4.2.1.3须条在两个钳口位置上的宽度相差要比棉网小得多,而且两个钳口间的距离较小,因此须条边缘纤维与中心纤维所产生的位移差相对于棉网则要小得多,几乎可以忽略不计。

4.2.2须条在牵伸区内的自主集合

在简单罗拉牵伸区(即只有两对罗拉钳口、无其它附加元件而组成的牵伸区),须条均是在牵伸力的作用下完成集合作用的,比如并条、细纱(未使用压力棒等附加元件的平面牵伸系统)的后区牵伸等。

在牵伸区内,须条的集合效果直接影响纤维的抱合力,对产品质量具有重要影响。在其它因素相同的条件下,须条的某一截面积与纤维特性、牵伸倍数和罗拉隔距等因素密切相关。

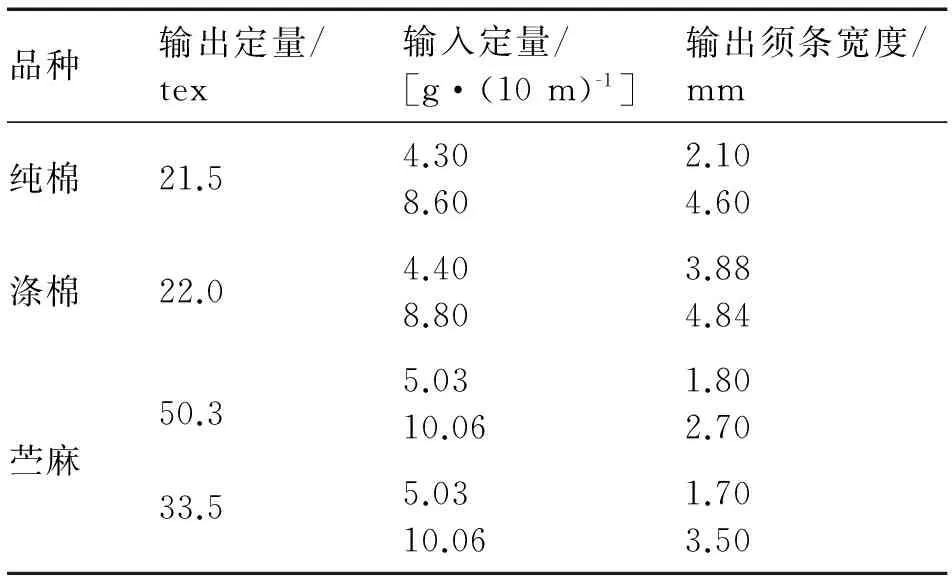

4.2.2.1纤维特性的影响:在其它因素相同的条件下,纤维间的抱合力越差则须条越蓬松,越难以集合,输出的须条越宽。如与棉纤维相比,涤纶纤维较蓬松、易产生静电,集合难度比棉纤维大;在输出定量相同的情况下,涤纶须条的输出宽度大于涤棉混纺须条的输出宽度,且涤棉混纺须条的输出宽度大于纯棉须条的输出宽度。

4.2.2.2牵伸倍数的影响:牵伸倍数是指输入定量与输出定量的比值,在输出定量一定的情况下,牵伸倍数大就意味着输入须条的定量大,须条在输入钳口中的宽度也就越大,在同样聚合距离的条件下,输出钳口中的须条宽度也会变宽;因此,牵伸倍数越大,须条输出时的宽度也就越大,见表1。

表1不同纤维输出定量一定时牵伸倍数与输出须条宽度

品种输出定量/tex输入定量/[g·(10m)-1]输出须条宽度/mm纯棉21.54.308.602.104.60涤棉22.04.408.803.884.84苎麻50.333.55.0310.065.0310.061.802.701.703.50

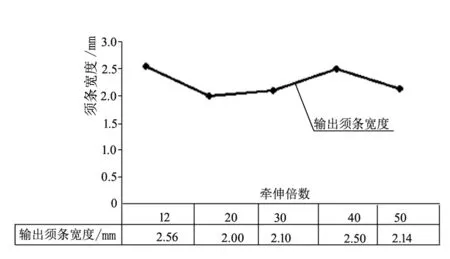

在输入定量一定的情况下,牵伸倍数大就意味着输出须条的定量小;但此时输出须条的宽度却并不一定会明显减小,主要原因是须条经过大倍数的牵伸后,纤维结构变得松散、抱合力变差,导致须条集合度下降。图8是纯棉品种在粗纱定量为4.3 g/(10 m)的情况下,不同牵伸倍数时检测出来的输出须条的宽度。

从图8可见,在输入定量一定,牵伸倍数为20时,输出须条的宽度为2.00 mm;而当牵伸倍数达到50时,输出须条的宽度为2.14 mm,即输出须条的宽度并未因牵伸倍数的增大而减小。

图8 输出须条宽度与牵伸倍数的关系

(未完待续)

[1] GB/T 24377—2009,纺织机械与附件 金属针布尺寸定义、齿型和包卷[S].

[2] 费青.纤维伸直度的测定方法及影响因素分析[J].棉纺织技术, 2005,33 (4):1-5.

[3] 《棉纺手册》编写组.棉纺手册 [M].3版.北京:中国纺织出版社,2004:139-259.

[4] 陈晓红,赵大同.提高清棉工序开松度的体会[J].棉纺织技术,2013,41(5):32-34.

[5] 陈玉峰,韩杰,张建新,等.开清棉机组运转效率的控制[J].上海纺织科技,2008,36(8):30-32.

[6] 王学元.颜色级指标配棉要求分析[J].现代纺织技术,2014,22(5):54-58.

[7] 韩贤国,孙鹏子,赵业平,等.梳棉机气流的研究[J].棉纺织技术,2010,38(7):65-68.

[8] 王学元.道夫转移率简易测算方法探讨[J].纺织器材,2013,39(3):39-41.

[9] 欧怀林.纺纱集束理论的研究与探讨[C]//“经纬股份杯”2010’促设备、器材、专件技术进步经验交流研讨会论文集.咸阳:全国纺织器材科技信息中心,2010:133-136.

[10] 陈淑秋,蔡展源,范向群,等.D型牵伸装置的性能和工艺参数优选[J].棉纺织技术,1990,17(1):38-40.

[11] 刘林兵,高卫东,谢春萍,等.集聚纺纱系统的分类及性能特点[J].棉纺织技术,2005,33(6):5-8.

FunctionalAnalysisoftheSpinningProcessFlow

WANG Xueyuan

(Chinayarn.com,Hangzhou 311203,China)

To reasonably control yarn quality with optimized spinning process,probing is done into the functional composition of spinning processes and the relationships in-between,the processes are functionally classified as the base layer(releasing and collecting),the main layer(opening,carding,drawing and twisting etc.),secondary layer(cleaning,mixing,drawing and combing)and auxiliary layer(winding formation).Specific analysis is done to the way and control achieving the function of each layer.Highlight is given to fiber releasing and collecting regarding functional requirements,way of achieving and the relative processes,specifically,relieasing in carding elements and collecting in collecting elements.It is pointed out that in all the spinning processes flow,all the technologies are involved with fiber releasing and collecting,releasing is the premise and basis of the collecting,and the better collecting.

spinning process flow;function;releasing;collecting;mixing;opening;carding;drafting;twist;winding;cotton mesh;sliver

TS103

B

1001-9634(2017)05-0053-08

2016-05-18

王学元(1969—),男,山东巨野人,工程师,主要从事棉纺技术与产品质量管理方面的工作。

时间:2017-07-17 10:28

http://kns.cnki.net/kcms/detail/61.1131.TS.20170717.1028.002.html