分子复合材料的研究进展

2017-11-01,,,

,,,

(1.江苏裕兴薄膜科技股份有限公司,江苏 常州 213023; 2.浙江大学工业技术研究院,浙江 杭州 310058; 3.浙江大学高分子系,浙江 杭州 310027)

分子复合材料的研究进展

蒙钊1,孟宪谦2,肖国花3,彭懋3

(1.江苏裕兴薄膜科技股份有限公司,江苏常州213023;2.浙江大学工业技术研究院,浙江杭州310058;3.浙江大学高分子系,浙江杭州310027)

分子复合材料是指一类以刚性棒状大分子作为增强相,柔性大分子作为基体的聚合物复合材料。当刚性棒状大分子以分子水平均匀地分散在柔性聚合物基体中时,能起到良好的增强作用,不仅能使分子复合材料具有良好的物理机械性能,而且易加工,能够解决传统纤维增强复合材料纤维分散困难、加工工艺复杂等问题。本文总结了分子复合材料的原理、发展和研究现状,指出了目前分子复合材料研究中存在的问题以及今后的发展方向。

分子复合材料; 刚性棒状大分子; 增强

1 引 言

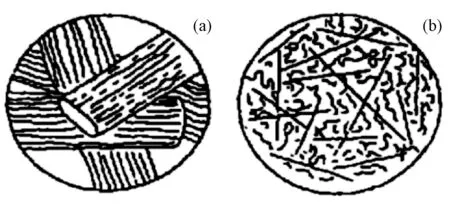

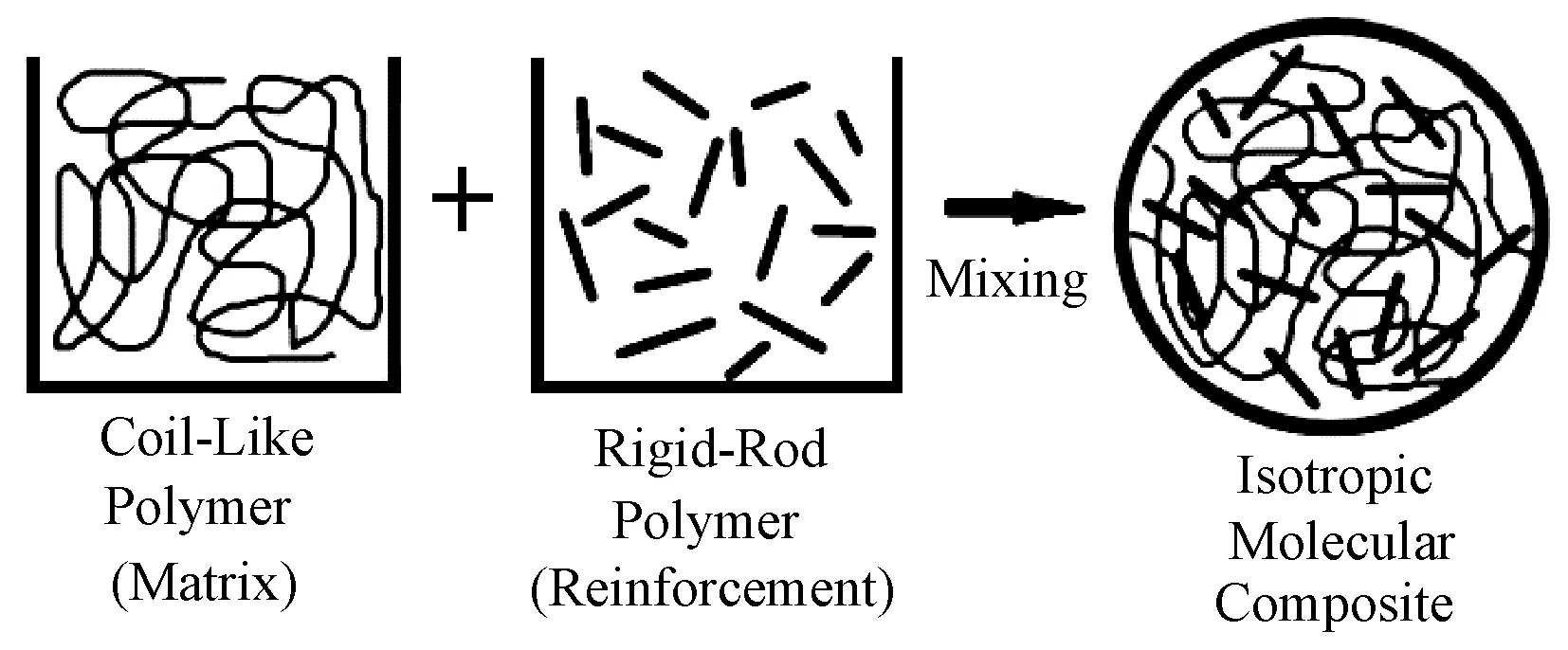

分子复合材料(Molecular Composite)的概念是由Helminiak[1]和Takayanagi[2]于二十世纪七十年代提出的。它是指以刚性棒状大分子作为增强相,柔性聚合物为基体的复合材料,如图1所示。与传统纤维增强高分子复合材料使用微米级纤维(如玻璃纤维、碳纤维、聚合物纤维等)实现增强不同,分子复合材料是通过将刚性棒状大分子以分子水平均匀地分散在柔性聚合物基体中实现增强[3]。传统纤维增强高分子复合材料尽管增强效果非常显著[4-6],在工程已上取得了巨大成功,但存在纤维分散比较困难,纤维-基体界面作用弱、膨胀系数不匹配,以及体系粘度大,加工困难等缺点。而刚性棒状大分子具有钢棒状的分子结构,并具有力学性能优异(高强、高模)、耐热性好等优点。从理论上讲,如果能使其以分子水平分散在基体中,将具有很大的长径比和极大的比表面积,从而成为理想的增强体,同时,刚性棒状大分子还具有低粘度和良好的加工性能。分子复合材料被认为甚至有可能获得比短纤维增强复合材料更高的模量和强度[7-8]。例如,Takayanagi[9]采用共沉淀法制备了尼龙66/聚对苯二甲酰对苯二胺(PA66/PPTA)及尼龙6/聚对苯二甲酰对苯二胺(PA6/PPTA)分子复合材料,从复合材料的断面可以看到PPTA微纤拔出,其尺寸大约为10~30nm,并且均匀地分散在基体中。同时,PPTA的加入使其力学性能大幅提高。当添加量为5wt%时,增强效果相当于40wt%填充量的玻璃纤维增强尼龙。此外,测试结果表明PPTA可以诱导基体结晶,使熔点及结晶度升高,对耐热性的提高也有帮助。

图1 纤维增强复合材料和分子复合材料的结构示意图(a) 纤维复合材料(×100); (b) 分子复合材料(×2000000)[3]Fig.1 Structure diagram of fiber composite and molecular composite (a) The fracture surface of fiber composite (×100); (b) the fracture surface of molecular composite (×2000000)[3]

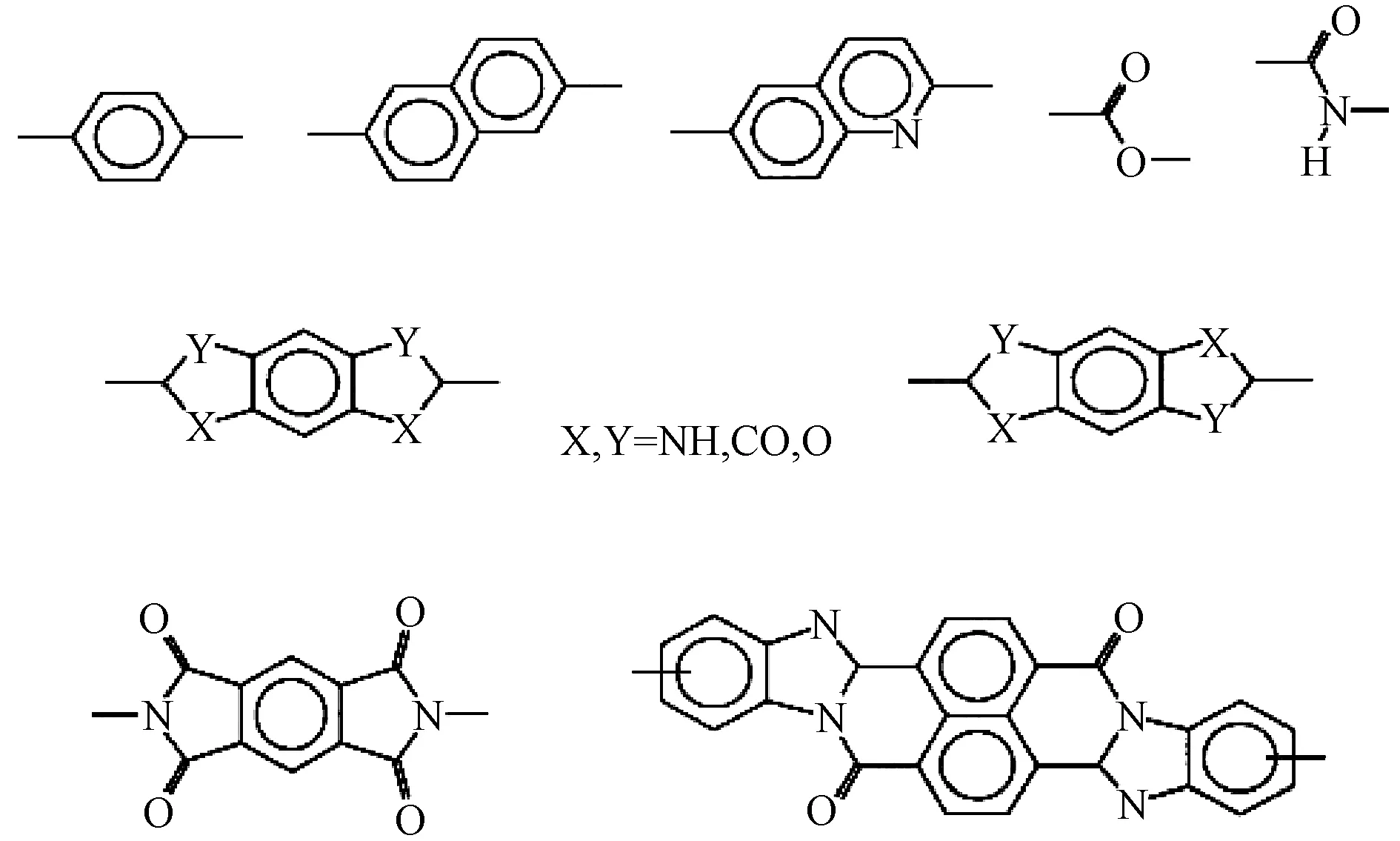

在分子复合材料中使用的典型刚性棒状大分子包括芳香族聚酰胺、聚(对亚苯基苯并噻唑)(PBZT)、聚苯并咪唑(PBI)、聚苯并噁唑(PBO)、芳香族聚酯等。图2为常用的刚性棒状大分子的组成部分。

图2 构建刚性棒状大分子的典型刚性分子单元Fig.2 Examples of rigid segments to build up intrinsic rigid-rod macromolecules

刚性棒状大分子的增强效果主要取决于自身的力学性能及其在基体中的分散性(溶解性)。研究表明,柔性聚合物的单分子链变形的应力与共价键的角度旋转紧密相关,而刚性棒状大分子链变形的应力则主要与共价键角度的弯曲及伸展相关。刚性棒状大分子机械性能优异的原因是因为由键角弯曲所引起的单分子链变形所需能量为由键角旋转所需能量的10倍,而键角伸展所需能量则可达到键角旋转的100倍[10]。此外,大分子的刚性及杨氏模量与持续长度(persistence length),即参与键角弯曲及伸展的分子结构单元的数量成正比。经理论计算[11]和实验测定[12],刚性的芳香族聚酯持续长度大约为10nm,杨氏模量大约为100GPa[13],PPTA的持续长度大约为43nm,杨氏模量大约为160GPa。更大的持续长度可展现出更高的杨氏模量,如PBZT的持续长度大约为64nm[14],杨氏模量可达到300GPa[15]。刚性棒状大分子自身优异的力学性能决定了分子复合材料的有效性。

虽然刚性棒状大分子具有优异的机械性能,但还需具备与基体相匹配的溶解性及加工性能,才能成功地制备分子复合材料。例如,PPTA为常用的分子复合材料的增强体,在分子复合材料概念提出之初即被Takayanagi所采用。然而PPTA只能溶于浓硫酸进行加工,因此,许多学者致力于改善PPTA的溶解性。Chen[16]等人对PPTA的分子结构进行了改性,将K+等引入酰胺键,或将磺酸基接在苯环上使其溶解在水或有机溶剂中,从而显著提高了其溶解性。因此,可溶性刚性棒状大分子的研究成为一个广受关注的课题。

3 分子复合材料的制备方法

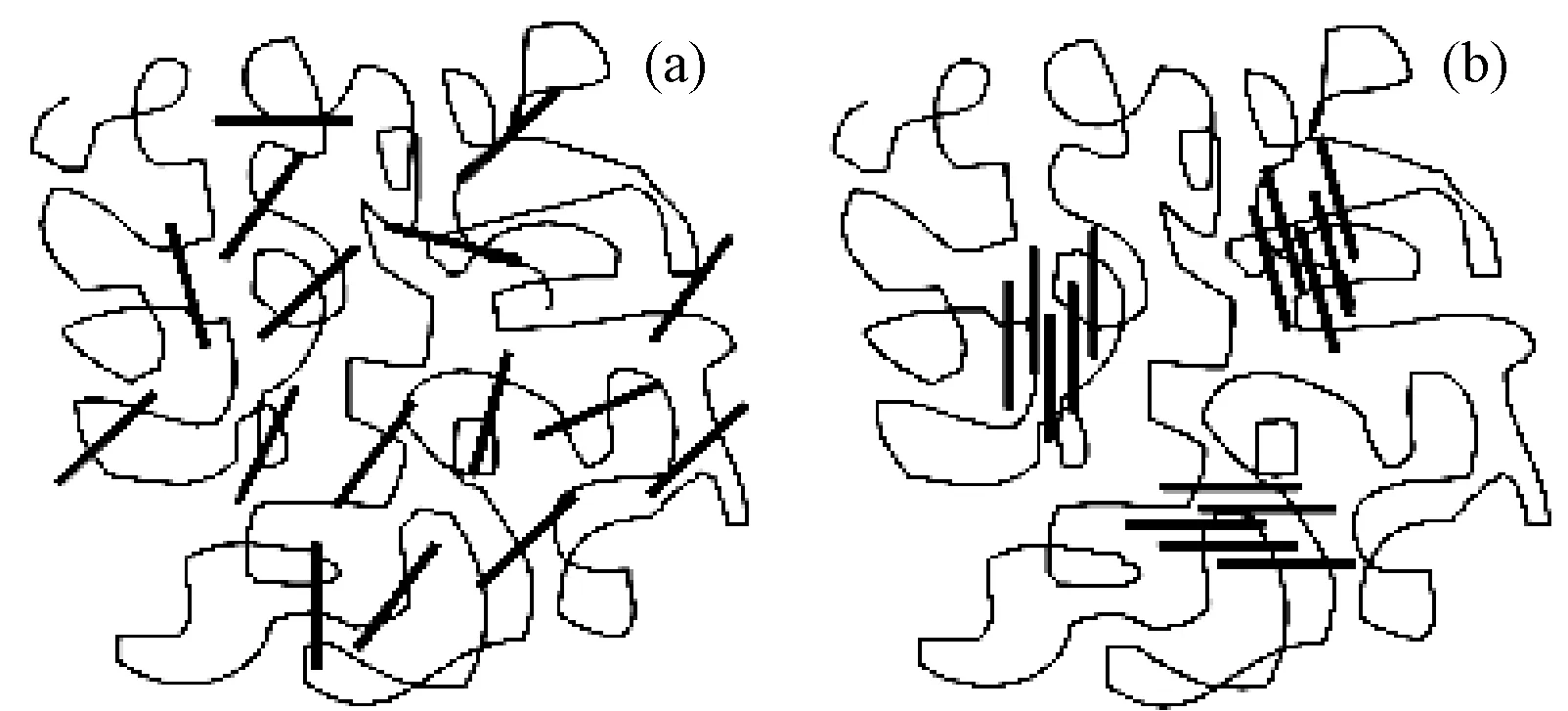

图3 刚性棒状大分子/柔性链聚合物共混物的示意图(a) 分子水平分散; (b) 刚性棒状大分子发生聚集造成的微相分离结构[18]Fig.3 Schematic of the morphology of rigid-rod/flexible coil polymer blends: (a) molecularly dispersed mixture and (b) microphase separated system with segregated rigid rods[18]

尽管理论上分子复合材料增强效果明显,但这一点是建立在刚性棒状大分子能够均匀地分散在柔性聚合物基体中的前提之上,如图3所示。1978年Flory[17]将向列型液晶流体晶格模型应用于柔性及刚性链在溶剂中分散的研究,他预测将刚性棒状大分子与柔性链共混或溶于溶剂中时,将会发生相分离或不相容现象(如图3(b)所示),这是因为混合过程中混合熵小以及混合焓为正所导致的。刚性的大分子在制备过程中倾向于发生聚集,导致相分离,并且,聚集后的增强体长径比减小,增强效果显著降低[18]。因此,若想成功地制备出分子复合材料,需从热力学角度改善其相容性。

为消除刚性棒状大分子的聚集,减少相分离,大量的研究集中于改变刚性棒状大分子的结构,在其与基体之间引入化学或物理相互作用从而抑制相分离。

3.1化学改性法

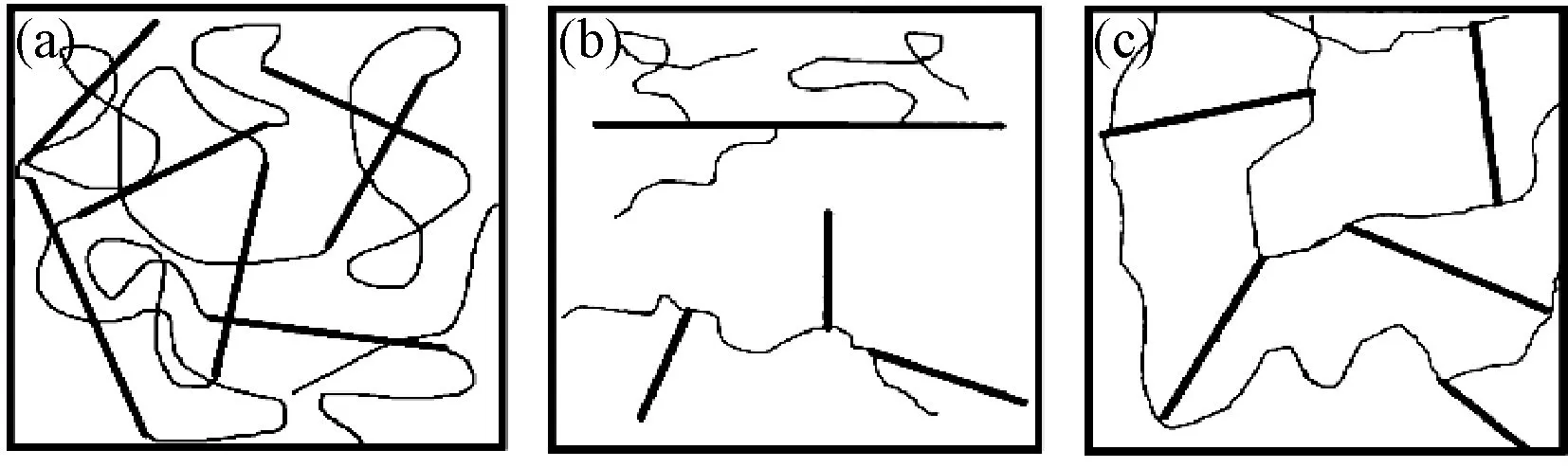

为阻止刚性棒状大分子的聚集,化学连接键的引入是一种非常有效的途径,如图4所示[10]。通过接枝、嵌段或形成网状结构等方法将刚性棒状大分子直接连接到柔性聚合物分子链上可以获得单组份分子复合材料。化学连接键的引入使刚性与柔性大分子之间具有很强的相互作用,可以有效地阻止刚性棒状大分子的聚集,是制备分子复合材料的有效方法。

图4 兼具刚性和柔性链段的聚合物的分子结构示意图(a) 嵌段型; (b) 接枝型; (c) 网络型[10]Fig.4 Schematic of the molecule structures consisting rigid and flexible segments: (a) block copolymer; (b) grafted copolymer; (c) network[10]

3.1.1嵌段共聚分子复合材料 通过分子设计制备刚性棒状大分子及柔性大分子嵌段共聚物是制备分子复合材料非常有效的途径。Xu[19]等人通过改变硬段的长度,设计一系列三嵌段共聚物聚己内酰胺-聚对苯二甲酰对苯二胺-聚己内酰胺,并研究了最优的软硬段长度的比例,随后将所制备嵌段共聚物与尼龙66共混制备分子复合材料,发现相容性良好,且可实现熔融加工。Takayanagi[20]等将聚丁二烯(PBD)与PPTA进行嵌段共聚制备分子复合材料,所制备的复合物分解温度远远高于直接共混所得。Krause[21]团队制备含30wt%的刚性聚对苯基苯并噻唑(PPBT)及含70wt%的柔性聚合物聚苯并咪唑(ABPBI)的三嵌段共聚物,与纯聚合物、物理共混所得复合材料的力学性能进行对比,并对比了高于及低于临界浓度(Ccr)的加工方法所产生的力学性能,具体见表1。结果表明,只有在低于临界浓度时制备的复合材料,PPBT/ABPBI三嵌段共聚物才可获得优异的力学性能;与物理共混所制备的复合物相比,嵌段共聚物可获得更大的拉伸强度及断裂伸长率;化学键的引入使得PPBT在ABPBI中获得良好分散,力学性能更加优异。Harris[22]等人通过制备尼龙6-聚酰亚胺(PI)-尼龙6(PA6-b-PI-b-PA6)三嵌段共聚物,并对PA66、原位聚合PI/PA6及物理共混PI/PA6复合材料的力学及热力学性能,以及硬段含量对材料性能的影响进行了研究,发现当硬段PI含量为5wt%时,其玻璃化温度可提高22℃,且PI的引入使储能模量显著增加。因此,通过嵌段共聚的方法能够使刚性棒状大分子与柔性基体之间相互作用力增强,相容性变好,从而使所制备的分子复合材料增强效果优异。

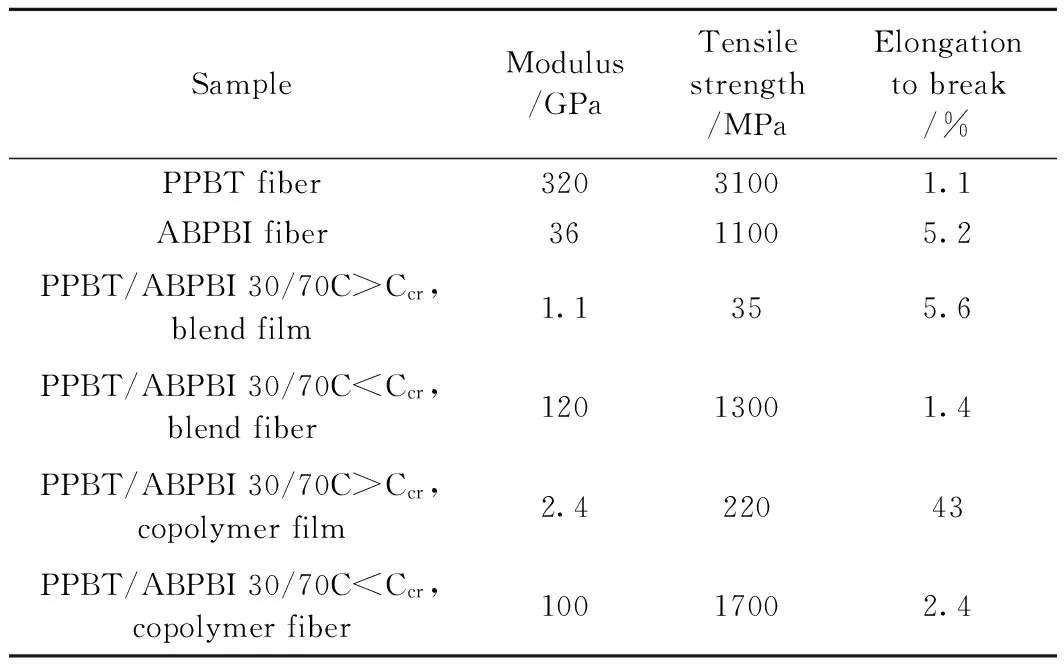

表1 共聚及物理共混方法获得的PPBT/ABPBI(30/70)体系机械性能数据[21]Table 1 Comparison of the mechanical properties of the PPBT/ABPBI(30/70) blends and copolymerfilms[21]

3.1.2接枝共聚型分子复合材料 接枝共聚型分子复合材料是将刚性棒状大分子接枝于柔性聚合物中或以柔性大分子接枝于刚性棒状大分子,化学键的引入可提升相容性。Heitz[23]等人研究发现,将聚苯乙烯接枝至液晶性芳香族聚酯侧链,所得接枝共聚物在基体中形成互穿网络结构且分散良好。Vakil[24]等人通过将在聚对苯撑苯并噁唑侧链接枝于柔性的聚合物制备出单组份分子复合材料,并研究柔性链接枝率对复合材料力学性能的影响。Ueta[25]等人为制备PPTA及环氧树脂分子复合材料,将环氧树脂分子接枝于PPTA分子中,随后将接枝共聚物与环氧树脂共混制备出分子复合材料,该复合材料的弯曲模量及弯曲强度大幅度提高,分别为环氧树脂的1.66和1.36倍,因此,PPTA及环氧树脂接枝共聚物的引入使得分子复合材料相容性大幅度提高,力学性能增强。Takayanagi[20]等人将聚丁二烯(PBD)与PPTA进行嵌段共聚制备分子复合材料外,还制备了PBD与PPTA接枝共聚复合材料,并将嵌段、接枝及直接物理共混进行对比,研究发现,接枝共聚物中随着硬段PPTA含量的增加,分解温度Td向高温方向移动,而物理共混几乎无增强效果,因此,接枝改性是制备分子复合材料的一种非常有效的方法。1993年Dotrong[26]等人通过接枝共聚成功将柔性的聚醚酮(PEK)分子接枝至刚性聚(对亚苯基苯并噻唑)(PBZT)主链中,柔性链的引入有效阻止了PBZT的聚集,且发现PEK的接枝率对其分散的影响远远大于对PEK接枝侧链长度的影响。Song[27]同样证明接枝PEK可以有效抑制PBZT的聚集,制备出强度高、耐热性好的分子复合材料。

3.1.3网状分子复合材料 除上述两种制备单组份分子复合材料的实例外,网状结构的引入也可制备出分子复合材料,即将刚性的大分子作为交联剂从而获得网状结构。Moore[28]等人使用PPTA作为增强体,用原位聚合法制备了PPTA与环氧树脂的分子复合材料,环氧树脂分子接枝于PPTA分子,与环氧基团之间具有反应性,成功地制备出网状复合材料。此外,半互穿聚合物网络也可制备出分子复合材料,例如,Chang[29]等人合成了具有反应性端基的刚性聚酰胺(PA)齐聚物,与柔性的PI进行溶液共混。PA齐聚物固化后形成网络结构,均匀地分散在PI基体中;PA被限制在三维网状结构中,相分离被有效地抑制。因此,通过引入化学键构建三维网状结构也是制备分子复合材料的有效途径。

3.1.4原位及前驱体聚合分子复合材料 通过在刚性与柔性大分子之间引入化学键可制备单组份分子复合材料。该方法是指将刚性棒状大分子的单体或前驱体均匀分散在柔性聚合物基体或前驱体中,随后引发反应,从而使合成的刚性棒状大分子均匀分散在基体中,成功地制备出分子复合材料。

原位聚合及前驱体的方法也可用以制备分子复合材料。

原位聚合法是将刚性棒状大分子的单体经溶胀扩散至柔性树脂基体中,随后单体原位聚合使得刚性聚合物均匀分散在柔性基体中。Idemura[30]等人通过原位聚合法制备出聚对苯二甲酰对苯二胺(PPTA)与尼龙6分子复合材料,即将PPTA的单体对苯二胺及对苯二甲酰氯均匀分散在尼龙6的溶液中,进行原位缩聚反应。在反应过程中形成网状凝胶,可有效阻止PPTA的团聚,从而成功地制备分子复合材料。与直接溶液共混法对比,原位聚合复合物的力学性能、透明性及Tg均有大幅度提高,这些均说明PPTA在尼龙6基体中良好分散。Debeaupte[31]等人将PPTA的对苯二胺及对苯二甲酰氯单体在弹性体基体中进行原位缩聚制备分子复合材料,基体为苯乙烯-丁二烯-苯乙烯三嵌段共聚物(SBS)及丁腈橡胶(NBR),发现不同缩聚方法及基体均对分散效果有很大影响。

前驱体法是将刚性棒状大分子的前驱体溶解于柔性聚合物基体的前驱体中,随后两者的均匀混合物转移至模具中进行聚合,从而合成出分散均匀的分子复合材料[32]。Akita[33]等人通过合成PBDZ前驱体制备分子复合材料,并与多种基体进行复合,研究发现,当基体与PBDZ之间有氢键时,分散会更加良好,复合物力学性能得到大幅度提高。Huang[34]等人首先合成刚性的PI及柔性的聚醚酰亚胺(PEI)前驱体,随后将其溶于共溶剂中进行酰亚胺化反应制备分子复合材料,并用动态力学分析及差示扫描量热分析对复合材料的相容性进行了研究,发现分子复合材料只有一个玻璃化温度(Tg)且随着PI含量的增加,Tg向高温方向移动,说明两者未发生相分离,相容性良好。因此,原位聚合法及前驱体法均为制备分子复合材料的有效途径,可避免刚性棒状大分子的聚集。

3.2物理共混法制备分子复合材料

上述的化学改性方法虽可有效阻止刚性棒状大分子在柔性基体中的聚集,但化学合成过程比较复杂。刚性及柔性聚合物通过直接物理共混制备分子复合材料则更加简便、快捷,其制备方法包括熔融共混和溶液共混等,最常用的方法为溶液共混法[35],如图5所示。刚性棒状大分子及柔性基体分别溶于相同溶剂中,按所需配比进行混合,随后将溶剂除去即可制备出复合材料。但是,物理共混的制备方法也会面临一些问题。如Flory所提出,由于热力学不相容性,直接共混容易发生相分离,需在两者之间引入一定的相互作用阻止分相,例如氢键、离子-偶极、酸碱等相互作用等等。

图5 分子复合材料的制备方法示意图[32]Fig.5 Schematic of the methods for the preparation of molecular composites using rigid rod-like and flexible coil-like polymers in a solvent[35]

3.2.1氢键相互作用 氢键的引入可有效阻止刚性分子的聚集,成功制备出分子复合材料。Sun[36]等人通过引入氢键的方法制备出氨基化聚砜(N-PSF)及氨基化聚苯砜(N-PPSF)与刚性聚苯并咪唑(PBI)分子复合材料。溶液浇膜法制备,采用红外光谱(FT-IR)表征N-PSF及N-PPSF与PBI之间的氢键相互作用,发现特征峰向低波数方向移动,且随着PBI的加入,复合材料的玻璃化温度(Tg)及分解温度(Td)均向高温方向移动。Painter[20]等人通过分子设计将多种聚谷氨酸与聚乙烯基苯酚溶液浇膜法制备分子复合材料,并通过FT-IR及偏光显微镜对刚性棒状大分子在基体中的分散及氢键相互作用进行检测。Khatri[37]等人合成侧链功能化的含醚、酯、酮的一系列聚异氰酸酯来作为氢键的受体,与苯乙烯及乙烯基苯酚的共聚物(PHS-9)共混制备分子复合材料,FT-IR表明PHS-9中的酚羟基与功能化的极性侧链之间有较强的氢键相互作用,复合材料的Tg在两者之间,且发现在一定的质量浓度范围内,未观察到双折射现象,这说明聚异氰酸酯与PHS-9之间具有很好的相容性。Cowie[38]等人采用溶液共混法将刚性的聚苯并咪唑(PBI)与醋酸乙烯酯/乙烯醇共聚物(PV(Ac/A))共混制备出复合材料,实验发现当羟基含量低于50mol%时会发生分相,而当羟基含量高于50mol%时,则可制备出均一的复合材。PBI中的-NH-与PV(Ac/A)的-OH之间有氢键相互作用,羟基含量越高,氢键越强,从而可有效阻止PBI的聚集,分散越好。因此,氢键的引入可有效地改善刚性大分子与柔性大分子的相容性,有利于分子复合材料的形成。Peng[39]等报道了磺化聚对苯二甲酰对苯二胺(sPPTA)与聚乙烯醇(PVA)的分子复合材料,发现当sPPTA含量为5wt%时,能使PVA拉伸强度提高54%。用透射电子显微镜(TEM)观察发现,sPPTA能够以纳米级针状纤维的形式分散在PVA基体中。

3.2.2离子-偶极相互作用 除通过引入氢键可促进刚性棒状大分子在柔性基体中的分散外,离子-偶极相互作用的引入也可有效促进分子复合材料的形成。Tsoup[40]等人通过使用K+及Ca2+将PPTA离子化后用溶液共混法与聚氧化丙烯(PPO)制备分子复合材料,通过引入离子-偶极相互作用使得PPTA在基体中得到良好分散,复合物的耐热性、力学性能大幅提高,扫描电子显微镜(SEM)可观察到PPTA在复合材料断裂过程中形成微纤,它可承受应力,有效阻碍基体的断裂,使复合材料的力学性能提高。此外,与非离子化的PPTA和PPO的复合材料相比,引入离子-偶极相互作用后,拉伸强度较非离子化PPTA/PPO复合材料增大一倍,因此离子-偶极作用的引入可有效改善分子复合材料的性能。Parker[41]将K+化的PPTA作为增强体,聚乙烯基吡啶(PVP)作为柔性基体,用溶液共混法制备了分子复合材料。PVP的离子偶极与PPTA上的离子可形成离子-偶极相互作用,研究发现当PPTA添加量仅2wt%时,复合材料的玻璃化温度及模量均发生大幅度提高。此外,Parker还研究了结构不同的2-PVP及4-PVP与PPTA复合时所产生的性能变化,发现2-PVP与PPTA相容性较差,这是因为2-PVP空间位阻较大。Chen[16]等对PPTA及PVP复合物进行了系统研究。Chen对PPTA进行改性,通过在苯环上引入磺酸基制备sPPTA及在酰胺键上引入丙基磺酸基制备PPTA-PS,随后将PPTA, sPPTA,PPTA-PS离子化,所制备的六种刚性棒状大分子与PVP通过溶液共混制备复合材料。实验发现离子键的引入促进了分子复合材料的形成,在低添加量时,复合膜呈现出透明、高模量、高Tg。此外,反离子的半径也会对复合物性能有影响。研究发现,反离子的半径越小,其Tg越高。上述研究均表明,离子-偶极相互作用的引入为采用物理共混法制备分子复合材料提供了可能。

3.2.3酸碱相互作用 除上述两种相互作用外,还可以通过引入酸碱相互作用来制备分子复合材料。Bayer等人[42]通过引入乙烯基吡啶与磺酸基之间的酸碱相互作用,成功制备了分子复合材料,用FT-IR证明了酸碱相互作用的存在,用TEM研究了刚性棒状大分子的分散,发现酸碱相互作用的引入使大分子以极小的尺寸分散在基体中;与此相反,未引入酸碱相互作用的复合物则发生明显分相。其力学性能虽较基体有所提高,但增强效果远低于引入酸碱相互作用的复合物。因此酸碱相互作用的引入为分子复合材料的制备提供了可能。Dean等人[43]通过引入酸碱相互作用制备了磺酸化PBI(SPBI)与PVP的分子复合材料,采用溶液浇膜法制备,并通过SEM及DMA等手段对刚性棒状大分子的分散及与基体的相互作用进行了研究,发现酸碱相互作用的引入使刚性棒状SPI大分子在PVP基体中分散良好。Winter等人[44]首先合成聚(吡啶/亚苯基乙炔),随后将它与聚苯乙烯/聚对苯乙烯基磺酸共聚物溶液共混制备分子复合材料,通过紫外-可见光发射及吸收光谱对其酸碱相互作用进行验证,使用DSC及TEM对其相容性进行表征,发现刚性棒状大分子分散良好且机械性能优异。Grigoras等[45]采用原位聚合法制备了烷基磺酸取代杯芳烃掺杂苯胺复合材料,具有易溶解、可加工、导电性能和介电常数高的优点。

4 结 论

通过化学改性或物理共混方法可使刚性棒状大分子比较均匀地分散在柔性聚合物基体中,使所得到的分子复合材料的力学性能和耐热性等显著提高。由于不同刚性棒状大分子及聚合物基体的物理化学性质的显著差异,需要根据不同体系的性质有针对性地选择制备方法。目前,尽管分子复合材料的概念已获得广泛认可,基础研究也已开展了三十余年,但还没有获得广泛的应用,今后仍需在材料体系、制备方法等方面开展进一步深入地、系统的研究,以开发价格低廉、工艺简便、适合规模化生产的分子复合材料体系。

[1] Husman G, Helminiak T, et al. Molecular Composites -rod-like Polymer Reinforcing an Amorphous Polymer Matrix[J]. ACS Symposium Series, 1980, 132(16): 203~214.

[2] Takayanagi M, Ogata T, Morikawa M, Kai T. Polymer composites of rigid and flexible molecules - system of wholly aromatic and aliphatic polyamides[J]. Journal of Macromolecular Science- Physics, 1980, B17(4): 591~615.

[3] Akita H, Kobayashi H, et al. Studies on Molecular Composite. II. Processing of Molecular Composites using Copolymers Consisting of a Precursor of Poly(p-phenylene benzobisthiazole) and Aromatic Polyamide[J]. Journal of Polymer Science Part B-Polymer Physics, 1999, 37(3): 199~207.

[4] 贾均红,陈建升,陈建敏,等.纤维增强聚酰亚胺复合材料的摩擦学行为[J].材料科学与工程学报,2008,26(6): 823~826.

[5] 宋艳江,王晓东,王伟,黄培. 碳纤维增强热塑性聚酰亚胺及其复合材料[J].材料科学与工程学报,2007,25(3): 363~366.

[6] 刘新东,孔海娟,杨鹏, 等.超临界二氧化碳协助改性芳纶纤维的表面性能[J].材料科学与工程学报,2015, 33(2): 257~262.

[7] Kotomin S. Polymer Molecular Composites- new History[J]. Journal of Thermoplastic Composite Materials, 2011, 26(1): 91~108.

[8] Hwang W F, Wiff D R, et al. Composites on a Molecular-level - phase-relationships, Processing, and Properties[J]. Journal of Macromolecular Science-Physics, 1983, B22(2): 231~257.

[9] Ueta S, Sakamoto T, Takayanagi M. Effects of Molecular- weight of Nylon-6 on the Structure and Properties of Nylon-6/poly(p- phenyleneterephthalamide) Molecular Composites[J]. Polymer Journal, 1993, 25(1): 31~40.

[10] Schartel B, Wendorff J H. Molecular Composites for Molecular Reinforcement: A Promising Concept between Success and Failure[J]. Polymer Engineering and Science, 1999, 39(1): 128~151.

[11] Depner M, Schurmann B L. Computer-simulation of Aromatic Polyesters including Molecular-dynamics[J]. Polymer,1992, 33(2): 398~404.

[12] Krigbaum W R, Tanaka T, Brelsford G, Ciferri A. Chain rRigidity of Substituted Aromatic Polyamides[J]. Macromolecules,1991, 24(14): 4142~4147.

[13] Troughton M J, Unwin A P, Davies G R, Ward I M. Experimental and Theoretical Longitudinal Chain moduli of Copolymers of Hydroxybenzoic Acid with 2-hydroxy-6-naphthoic acid[J]. Polymer, 1988, 29(8): 1389~1396.

[14] Crosby C R, Ford N C, Karasz F E, Langley K H. Depolarized Dynamic Light-scattering of a Rigid Macromolecule Poly(p- phenylene benzbisthiazole) [J]. Journal of Chemical Physics, 1981, 75(9): 4298~4306.

[15] Northolt M G, Sikkema D J. Lyotropic Main Chain Liquid-crystal Polymers[J]. Advances in Polymer Science, 1990, 98: 115~177.

[16] Chen W C, Sauer J A, Hara M. Molecular Composites Made of Ionic Poly(p-phenyleneterephthalamide) and Poly(4-vinylpyridine): Deformation Modes[J]. Journal of Polymer Science Part B-Polymer Physics, 2003, 41(4): 429~436.

[17] Flory P J, Abe A. Statistical Thermodynamics of Mixtures of Rodlike Particles.1. Theory for Polydisperse Systems[J]. Macromolecules, 1978, 11(6): 1119~1122.

[18] Moscicki J K, Williams G. The Effect of a Gaussian Distribution of Chain-lengths on the Phase-behavior of a Model System of Rod-like Macromolecules in Solution[J]. Polymer, 1982, 23(4): 558~568.

[19] Xu J R, Zhang Y, Zhang Q L. A Novel Approach to Melt- processable Molecular Composites[J]. Polymer, 2001, 42(6): 2689~2693.

[20] Takayanagi M, Goto K. Preparation and Properties of Graft and Block Copolymers of Poly(para-phenylene terephthalamide) with Polybutadiene[J]. Journal of Applied Polymer Science, 1984, 29(6): 2057~2067.

[21] Krause S J Haddock T B, Price G E, Adams W W. Morphology and Mechanical-properties of a Phase Separated and a Mmolecular Composite 30-percent pbt 70-percent Abpbi Triblock Copolymer[J]. Polymer, 1988, 29(2): 195~206.

[22] Harris F W, Livengood B P, Ding H, Lin F L, Cheng S Z D. Mechanical Reinforcement and Thermal Transition Behaviors in Nylon 6-b-polyimide-b-nylon 6 Triblock Copolymers[J]. Thermochimica Acta, 1996, 272(20): 157~169.

[23] Heitz T, Rohrbach P, Hocker H. Rigid Rods with Flexible Side-chains-a Route to Molecular Reinforcement[J]. Makromolekulare Chemie-macromolecular Chemistry and Physics, 1989, 190(12): 3295~3316.

[24] Vakil U M, Wang C S, Dotrong M H, Dotrong M, Lee C Y C, Evers R C. Influence of Molecular-structure on Processing Conditions and Mechanical-properties of Graft Rigid-rod Copolymers[J]. Polymer, 1993, 34(4): 731~735.

[25] Ueta S, Lei W Y, Koga K, Takayanagi M. Preparation Of N- Grafted Poly(p-phenyleneterephthalamide) and Applications to a Molecular Composite with Epoxy-Resin[J]. Polymer Journal, 1993, 25: 185~191.

[26] Dotrong M, Dotrong M H, Evers R C. Graft-copolymers of Rigid-rod Polymers as Single-component Molecular Composites [J]. Polymer, 1993, 34(4): 726~730.

[27] Song H H, Dotrong M, Price G E, et al. Rod Aggregation in Graft Rigid-rod Copolymers for Single-component Molecular Composites [J]. Polymer, 1994, 35(4): 675~680.

[28] Moore D R, Mathias L J. Molecular Composites Based on Thermosetting Matrix Polymers-Poly(p-phenyleneterephthalamide)-Epoxy[J]. Polymer Composites, 1988, 9(2): 144~150.

[29] Chang K Y, Chang H M, Lee Y D. Molecular Composite. II. Novel Block-copolymer and Semiinterpenetrating Polymer Network of Rigid Polyamide and Flexible Polyimide[J]. Journal of Polymer Science Part a-polymer Chemistry, 1994, 32(14): 2629~2639.

[30] Idemura S, Preston J. Molecular Composites Prepared by in Situ Direct Synthesis of Wholly Aromatic Rigid-rod Polyamides Via the Phosphorylation Reaction in A Dissolved Nylon-6 Matrix[J]. Journal of Polymer Science Part a-polymer Chemistry, 2003, 41(7): 1014~1026.

[31] Debeaupte E, Watanabe M, Sanui K, Ogata N. In-Situ Polycondensation for Synthesis of Composites of Elastomeric Matrices and Wholly Aromatic Polyamides[J]. Chemistry of Materials, 1992, 4(5): 1123~1128.

[32] Wiff D R, Lenke G M, Fleming P D. Polycarbodiimide and Polyimide/Cyanate Thermoset in Situ Molecular Composites[J]. Journal of Materials Research, 1998, 13(7): 1840~1847.

[33] Akita H, Hattori T. Studies on Molecular Composite. I. Processing of Molecular Composites Using a Precursor Polymer for Poly(P-phenylene benzobisthiazole)[J]. Journal of Polymer Science Part B-Polymer Physics, 1999, 37(3): 189~197.

[34] Huang W X, Li Y S, Xu J P, Ding M X. Synthesis and Miscibility Studies of Rodlike Flexible Polyimide Molecular Composites Via Para-para Linked Aromatic Poly(amic ester) Precursors[J]. Polymer, 1997, 38(16): 4261~4265.

[35] Ha Y R, Kim Y K, Ha C S. Nanoscale Blending of Aliphatic and Aromatic Polyimides: a Clue for Forming Semi-molecular Composites and In-situ Generation of Copolyimide Fractions[J]. Polymer Bulletin, 2008, 59(6): 833~845.

[36] Sun H L, Mark J E, Tan S C, et al. Microcellular Foams from some High- Performance Composites[J]. Polymer, 2005, 46(17): 6623~6632.

[37] Khatri C A, Vaidya M M, Levon K, et al. Synthesis and Molecular Composites of Functionalized Polyisocyanates[J]. Macromolecules, 1995, 28(13): 4719~4728.

[38] Cowie J M G, Nakata S, Adams G W. Blends of some Non-flexible and Flexible Polymers: Routes to Molecular Composites?[J]. Macromolecular Symposia, 1996, 112(1): 207~216.

[39] Peng M, Xiao GH, Tang XL, Zhou Y. Hydrogen-Bonding Assembly of Rigid-rod Poly(P-sulfophenylene terephthalamide) and Flexible-chain Poly(vinyl alcohol) for Transparent, Strong, and Tough Molecular Composites[J]. Macromolecules, 2014, 47(23): 8411~8419.

[40] Tsou L, Sauer J A, Hara M. Molecular Composites of Poly(P-phenylene terephthalamide) Anion and Poly(propylene oxide): Mechanical Properties[J]. Polymer, 2000, 41(22): 8103~8111.

[41] Parker G, Hara M. Melt-processable Molecular Composites Via Ion-dipole Interactions: Poly(P-phenylene terephthalamide) (PPTA) Anion and Poly(Vinylpyridine)S[J]. Polymer, 1997, 38(11): 2701~2709.

[42] Bayer A, Datko A, Eisenbach C D. Interactions And Mechanical Properties Of Rod-Coil Iono Mer Blend[J]. Polymer, 2005, 46(17): 6614~6622.

[43] Venkatasubramanian N, Dean D R, Dang T D, et al. Solvent Cast Thermoplastic and Thermoset Rigid-rod Molecular Composites[J]. Polymer, 2000, 41(9): 3213~3226.

[44] Winter D, Eisenbach C D. Poly(arylene-ethynylene) with Tuned Rigidity/Flexibility as Reinforcing Component in Poly Styrene- Based Ionomer Blends[J]. Polymer, 2004, 45(8): 2507~2515.

[45] Grigoras M, Catargiu A M, Tudorache F.[J]. Journal of Applied polymer Science, 2013,127(4):2796~2802.

ProgressoftheStudyofMolecularComposites

MENGZao1,MENGXianqian2,XIAOGuohua3,PENGMao3

(1.JiangsuYuxingFilmTechnologyCo.,Ltd,Changzhou213023,China;2.IndustrialTechnologyResearchInstituteofZhejiangUniversity,Hangzhou310058,China;3.DepartmentofPolymerScienceandEngineering,ZhejiangUniversity,Hangzhou310027,China)

Molecular composites are polymeric composites with rigid-rod macromolecules as the reinforcing agent and flexible polymers as the matrix. It has been demonstrated that when phase separation is prevented and the rigid-rod macromolecules are uniformly dispersed in the flexible polymers, the mechanical properties and some other physical properties are remarkably increased. Different from traditional fiber-reinforced composites with inorganic micrometer-sized fibers as the reinforcing agent, the molecular composites have relatively low viscosity, can be more easily processed and show both low density and high mechanical properties. The major problem for the preparation of molecular composites is to disperse the rigid-rod macromolecules in the form of single molecules in the flexible matrics, however, due to the unfavorable enthalpy of mixing, phase separation usually happens. This article reviews the methods preventing the occurence of phase separation in the preparation of molecular composites that have been developed in the last three decades.

molecular composite; rigid-rod polymer; reinforcement

TB332

A

10.14136/j.cnki.issn1673-2812.2017.05.030

1673-2812(2017)05-0841-07

2016-06-23;

2016-08-01

国家自然科学基金资助项目(51573164)

蒙 钊(1973-),高级工程师,主要研究高分子材料。E-mail:mzhunter@163.com。

彭 懋(1974-),副教授、博导,主要研究高分子复合材料。E-mail:pengmao@zju.edu.cn。