含氯尾气的资源化利用

2017-11-01王亮邱永劼

王亮,邱永劼

(重庆天原化工有限公司,重庆 408017)

含氯尾气的资源化利用

王亮*,邱永劼

(重庆天原化工有限公司,重庆 408017)

含氯尾气;溶剂吸收法;四氯化碳;四氯乙烯

比较了各种含氯尾气的治理措施。介绍了一种含氯尾气资源化利用的方法:用低温四氯化碳吸收含氯尾气中的氯气,再将溶解有氯气的四氯化碳加热解吸,解吸出的氯气用于生产四氯乙烯产品。

1 背景及意义

氯气用途非常广泛,在许多工业领域都是重要原料[1]。但在氯气的生产和使用场所如氯碱企业、各种氯化物生产厂及有色金属冶炼过程中,均有大量的低浓度氯气或含氯尾气产生,这些低浓度氯气不利于生产利用,且易造成环境污染。

目前,在大多数企业中,氯碱装置产生的含氯尾气都用来制造合成盐酸、次氯酸钠等产品;其他消耗氯气的生产装置产生的含氯尾气,一般采用碱液中和吸收法处理。吸收后的碱液因含有各种杂质而难以作为产品出售,多以废液形式排放,对周围环境产生了二次污染,同时造成资源浪费。因此,探索含氯尾气的处理,研究低浓度氯气的回收和利用方法,对节能减排、清洁生产和保护环境具有重要的现实意义。

2 含氯尾气处理现状

氯气因其刺激性、剧毒性,危害人类健康,污染环境。为此,国内外的专家学者都在寻找一种科学、环保且经济有效的吸收方法。目前,国内外氯气吸收与再利用的方法主要有合成盐酸法、溶剂吸收法、生产液氯法、碱液吸收法、亚硫酸钠吸收法和氯化亚铁吸收法等[2]。

2.1合成盐酸法

合成盐酸法是将尾气中的氯气经过净化处理去除粉尘等杂质后,与氢气反应,生成氯化氢气体,再用水喷淋或水吸收成副产盐酸[2]。其化学反应方程式如下:

此方法工艺成熟,设备简单,但尾气中的氯气纯度通常很难达到合成盐酸的要求。采用该工艺处理含氯尾气时,往往须补充高纯度氯气,导致副产盐酸量大、品质不高,尾气治理成本较高,因此一般很少采用。

2.2碱液吸收法

碱液吸收法是我国当前处理含氯废气的主要方法,吸收剂多用氢氧化钠、碳酸钠、氢氧化钙等碱性水溶液或浆液。在吸收过程中,碱性吸收剂可使废气中的氯有效地变为副产品——次氯酸盐[3]。其化学反应式如下:

此法技术成熟可靠,投资少,广泛用于含氯尾气的治理。碱性溶液吸收法虽然应用较广,但运行费用高,而且当次氯酸盐不能作为产品出售时还会产生二次污染。

碱液吸收法生成的次氯酸盐不能作为产品销售时,为避免二次污染,也有采用在碱性溶液中添加亚硫酸盐作为吸收液的氯气处理工艺。比如:采用亚硫酸钠和氢氧化钠的混合溶液循环吸收尾气中的氯气,化学反应方程式如下:

此法与常规的碱液吸收流程相似,技术可靠;但生产控制相对繁琐,运行费用高,而且生成的硫酸盐附加值很低。

2.3氯化亚铁溶液吸收或铁屑吸收法

用铁屑或氯化亚铁溶液吸收氯可以制得三氯化铁产品,同时消除污染。两步氯化法:先用铁屑与浓盐酸或FeCl3溶液在反应槽中发生反应,生成中间产品氯化亚铁水溶液,再用氯化亚铁溶液吸收含氯废气得三氯化铁产品。一步氯化法:将含氯废气直接通入由水浸泡铁屑的反应塔中,将铁、氯气和水一步合成三氯化铁溶液。

废铁屑吸收废氯气的方法也可以用来生产聚合氯化铁。吸收生成的三氯化铁溶液可再与废铁屑反应,重新转化为二氯化铁;当二氯化铁达到一定浓度时,送人聚合反应器,加入催化剂,并通入空气,对二氯化铁进行催化氧化,生产聚合氯化铁[4]。

2.4溶剂吸收法

溶剂吸收法是指用有机或无机溶剂洗涤含氯废气,溶剂吸收其中的氯气,然后加热或加压解吸出纯氯气。解吸后的溶剂循环利用,或者将含氯溶剂作为生产原料用于生产过程[2]。常用溶剂有苯(C6H6)、二氯化硫(S2Cl2)、四氯化碳(CCl4) 、氯磺酸(HSO3Cl)及二氯化碘水溶液等。

2.5其他处理方法

(1)活性炭吸附法。活性炭对废气中的氯气优先吸附,而对氮、氧等的吸附效果较差。该法无需加压操作,无二次污染,回收率高,解吸后可提高氯浓度,便于进一步利用,但须严格控制解吸温度。此法适用于含氯废气量不多的场合。

(2)水吸收法。利用氯气可溶于水这一物理性质对其进行吸收。因为氯气在水中有一定的溶解度,所以当用水吸收含氯废气时,须增加氯的分压,并降低反应温度。国外报道有厂家利用水来回收含氯废气,其特点是先在低温、高压下溶解氯气,然后再用加热或减压的方式解吸、回收氯气。该方法装置复杂,吸收效率较低,设备费用高,能耗也较高。

(3)压缩冷冻法。该法的原理是利用气体不同的沸点,在一定温度和压力下进行气液分离,回收氯气。氯气的冷凝温度取决于压力。冷凝分离过程简单,能除去H2、N2、O2、CO、CO2等低沸点杂质[5]。

使用此法富集低浓度氯气,处理过程中不引入污染环境的介质,但需要很高的压力和极低的温度,因此装置复杂,设备费用高,脱氯不够彻底,且运行费用也高。此法适用于尾气量大且浓度高的场合。

总体而言,由于碱性溶液吸收法净化效率高,氯气去除比较彻底,而且反应速度快,所用设备和工艺流程简单,碱液价格相对较低,所以该方法在国内外得到广泛的工业应用。

3 含氯尾气的资源化利用实例

早在20世纪60年代美国已经通过吸收—解吸的方法富集氯气,并将其用于液氯生产。

传统的氯气富集工艺采用四氯化碳进行吸收。1987年世界各国在蒙特利尔会议上制定了《关于消耗臭氧层物质的蒙特利尔议定书》,限制了四氯化碳作为CFC的原料、化工助剂和清洗剂的使用,因此四氯化碳用于氯气富集不再适用于多数企业。

当前,国内甲烷氯化物装置中已经没有单独生产四氯化碳为产品的装置,四氯化碳均由甲烷氯化物装置副产,且国内甲烷氯化物生产企业基本采取转产四氯乙烯的方式处理四氯化碳。因此,以甲烷氯化物副产四氯化碳吸收含氯尾气(包括四氯乙烯生产过程中未反应完的氯气),然后作为原料用于生产四氯乙烯的工艺,在甲烷氯化物企业仍然可行。

3.1含氯尾气来源

重庆天原化工有限公司(以下简称“重庆天原”)现有烧碱装置16万t/a,氯碱下游配套装置包括:8万t/a甲烷氯化物、1.5万t/a四氯乙烯、50万t/a次氯酸钠、0.5万t/a氯乙酸、2.5万t/a三氯氢硅,以及配套的公用工程装置。含氯尾气的来源主要包括氯碱装置和耗氯装置,具体为以下方面。

(1)液化尾气:是指干燥氯气被液化后,剩余的少部分氯气和不凝气体。

(2)泄压尾气:液氯贮槽、中间槽自然汽化氯气,安全阀、氯气水封泄压产生的尾气,以及液氯汽化器泄压氯气。

(3)密封尾气:氯气压缩机氮气密封、液下泵氮气密封带出的含氯尾气。

(4)装置开停车尾气:电解槽开停车时不合格的氯气,及设备检修置换产生的含氯尾气。

(5)液氯包装过程中产生的尾气。

(6)耗氯装置生产过程中产生的含氯尾气。

在装置设计之初,重庆天原氯碱装置液化尾气、液氯贮槽、中间槽自然汽化氯气、液氯包装尾气、汽化器泄压氯气和液氯排污罐气相氯气等尾气氯气主要用于生产合成盐酸,多余部分用于生产次氯酸钠;安全阀和氯气水封泄压产生的氯气尾气、电解槽开停车时不合格的氯气、设备氮气密封和检修置换产生的含氯尾气用于生产次氯酸钠;耗氯产品装置产生的含氯尾气全部用碱液吸收生产次氯酸钠。

受产品市场容量、运输半径以及售价的影响,无论是盐酸还是次氯酸钠,长期以来都处于亏损状态。尤其耗氯产品副产的次氯酸钠,因含不同程度的有机杂质,用途严重受限,销售非常困难,常常须倒贴运费。因此,重庆天原一直致力于研究含氯尾气、低浓度氯气的资源化利用。

3.2四氯乙烯生产工艺

最早的四氯乙烯是采用热分解六氯乙烷的方式获得,自1925年四氯乙烯在美国开始用作干洗剂以来,四氯乙烯工业化生产和使用的进程才得以快速发展。国内外四氯乙烯工业化生产工艺路线主要有乙炔氯化法、烃或氯代烃制四氯化碳联产四氯乙烯法、乙烯或二氯乙烷氧氯化法、低碳烃热氯化法、四氯乙烷一步热氯化法、丙烷氯化法(staMfer法)等[6]。

由于四氯化碳及其下游产品R11、R12属于ODS物质(破坏大气臭氧层物质),对地球同温层中臭氧层起到严重的破坏作用。从2010年1月1日起,四氯化碳在我国只能用作生产非ODS化工产品以及用于一些特殊的用途,要求甲烷氯化物生产企业必须对副产四氯化碳采取转产或焚烧处理等对环境无损害的处置方式,禁止任何企业和个人销售、购买和使用四氯化碳。

重庆天原四氯乙烯装置生产以处理甲烷氯化物装置副产四氯化碳为目的。采用高温热裂解技术,以氯气、氯甲烷、四氯化碳为原料生产四氯乙烯,类似于将废氯烃转化为四氯乙烯的方法,将放热反应和吸热反应耦合,通过氯甲烷氯化反应为四氯化碳裂解反应提供热量,使得四氯化碳裂解成四氯乙烯的反应在无外供能量的情况下也能够自动进行,充分利用了四氯乙烯与四氯化碳之间在高温下的可逆反应平衡,通过四氯化碳的无限循环,最终产品只产四氯乙烯,达到处理四氯化碳的目的。

以氯气、氯甲烷、四氯化碳生产四氯乙烯的反应方程式如下:

氯甲烷和氯气反应生成四氯化碳是高放热反应,其作用是为四氯化碳裂解生成四氯乙烯提供热量,适当的低压、高温及过量的氯有利于四氯乙烯的生成。

3.3四氯化碳的物理性质

四氯化碳,又称四氯甲烷,为无色、易挥发、不易燃的液体,具有氯仿的微甜气味。作为一种基础有机化工产品,它主要用作工业溶剂、机械和电子元件的清洗剂、灭火剂,以及生产CFC-11、CFC-12的原料[7]。四氯化碳能起麻醉作用,有毒,具有正四面体结构,是一种非极性分子,微溶于水,能与多种有机溶剂混溶,可溶于乙醇、乙醚、氯仿等有机溶剂,它本身又是一种良好的溶剂,能溶解脂肪、油类、树脂、油漆、沥青、橡胶、精油、杜仲胶,以及氯、磷、硫、碘等无机物,不溶解纤维素酯。四氯化碳化学性质不活泼,不助燃,与酸、碱不起作用,但对某些金属(如铝、铁)有明显的腐蚀作用。

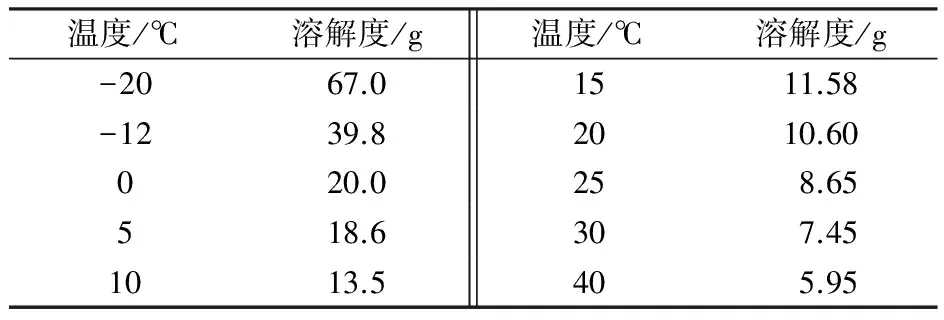

氯在四氯化碳中的溶解度如表1[8]所示。

表1 不同温度下氯在四氯化碳中的溶解度

3.4尾气处理工艺

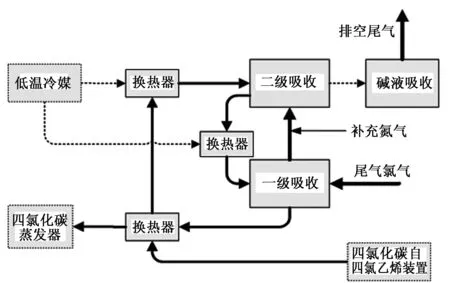

用低温四氯化碳吸收含氯尾气中的氯气,将溶解有氯气的四氯化碳再加热解吸,解吸出来的氯气经过冷却即可生产液氯。因用四氯化碳回收的液氯中约含0.3%的四氯化碳,易对液氯下游用户造成影响,因此将吸收了氯气的四氯化碳送至四氯乙烯装置,作为原料使用。工艺流程如图1所示。

图1 含氯尾气处理工艺流程简图

工艺流程简述:含氯尾气从一级吸收塔底部进入,与来自二级吸收塔的低温四氯化碳逆流接触吸收;未被吸收的气相进入二级吸收塔,与低温四氯化碳逆流吸收;尾气中少量未被吸收的氯气最终进入碱洗塔,中和处理。

二级吸收塔的四氯化碳来自四氯乙烯装置。吸收液四氯化碳采用低温冷媒换热,确保四氯化碳吸收温度在-10 ℃以下,以增大氯气在四氯化碳中的溶解度,确保吸收效果。从一级吸收塔底部排出的四氯化碳与进二级吸收塔的四氯化碳换热(回收冷量)后,送至四氯乙烯装置,汽化后作为反应原料使用。为避免吸收尾气中氢含量过高,达到爆炸极限范围,根据尾气中可燃介质含量,可在尾气进入二级吸收前补充一定量的氮气。

3.5含氯尾气资源化处理效果和讨论

采用四氯化碳吸收处理含氯尾气,优点是工艺流程短,设备简单,氯气回收率很高,吸收了氯气的四氯化碳作为原料生产四氯乙烯,避免了溶剂造成的二次污染。缺点是吸收氯的四氯化碳存在一定的毒性或刺激性,设备及用于生产过程管道要严格密封。重庆天原含氯尾气资源化利用自改造以来,运行稳定,尾气达标排放,尾气治理成本大幅度降低。

重庆天原耗氯装置因负荷不同,尾气含氯量变化较大,体积分数一般为5%~50%。装置开停车时尾气含氯量会大幅度升高,且在有机氯化物生产过程中,含氯尾气中同时含有氯化氢。因此,当含氯尾气中氯化氢含量高或吸收剩余碱浓度较低时,极易造成氯气外逸,引发环境污染事故。

含氯尾气先经四氯化碳吸收,再通过碱液中和。经吸收后的尾气含氯体积分数低于1%,尾气中含氯量大幅降低。因此,在减少后续处理用碱的同时,也可大幅度降低氯气外逸造成环境污染的概率,并且吸收了氯气的四氯化碳作为原料用于生产四氯乙烯,对降低四氯乙烯装置氯气消耗效果显著。

根据《蒙特利尔议定书》及国家的相关要求,限制了四氯化碳作为CFC的原料、化工助剂和清洗剂的使用,因此,四氯化碳用于含氯尾气处理,不再适用于多数企业,仅适用于同时拥有甲烷氯化物和四氯乙烯装置的氯碱企业。

4 结语

溶剂吸收法是用吸收剂在较低温度和较高压力下吸收废气中的氯气,而后在较高的温度和较低的压力下进行氯气解吸。解吸出来的氯气通过净化可用于耗氯产品的生产,或用于生产商品液氯。

由于解吸出来的氯气或多或少含有一定量的溶剂,用于生产液氯时,净化成本较高,产品质量难以保证,容易对下游用户造成影响。因此,溶剂吸收法处理含氯废气,较适用于以吸收溶剂为原料或产品耗氯的生产装置。

除了用四氯化碳吸收氯气用于生产四氯乙烯外,在氯苯及二氯苯的生产过程中,可以用苯或氯苯作为吸收剂处理含氯尾气;在氯乙酸生成过程中,可以用醋酸作为吸收剂处理含氯尾气。因此,氯碱企业须根据自身产品的特性和生产工艺来选定合适吸收剂,通过溶剂吸收法处理含氯尾气。

作为一项节能减排措施,含氯尾气的资源化利用对企业发展具有积极意义,符合国家关于可持续发展、清洁生产的要求。

[1] 陆忠兴,周元培.氯碱化工生产工艺(氯碱分册)[M].化学工业出版社,1995:125.

[2] 侯俊,王三反,汪孔泉,等.工业生产中氯气的吸收与再利用[J].绿色科技,2016(18):81-82.

[3] 曹康学.金川镍电解精炼含氯废气治理[D].西安:西安建筑科技大学,2014:21-22.

[4] 李云,陈天祥.低浓度氯气富集研究现状与进展[J].现代化工,2009(9):21-24.

[5] 张金萍,李德生,陈永志.废氯气吸收回用的新方法[J].环境保护,2004(12):22-23.

[6] 王亮.甲醇法甲烷氯化物联产四氯乙烯工艺设计研究[D].重庆:重庆大学,2015:6-7.

[7] 崔伟,黄伟.关于国内四氯化碳出路的探讨[J].氯碱工业,2005(4):29-30,33.

[8] 北京石油化工工程公司.氯碱工业理化常数手册(修订版)[M].北京:化学工业出版社,1988:312-335.

[编辑:董红果]

Changingtailgascontainingchlorineintoresources

WANGLiang,QIUYongjie

(Chongqing Tianyuan Chemical Co., Ltd.,Chongqing 408017,China)

chlorine tail gas; solvent absorption method; carbon tetrachloride; perchloroethylene

Several methods of treating tail gas containing chlorine were compared. A method of changing the tail gas into resources was introduced: low temperature carbon tetrachloride absorbed chlorine from the tail gas, then the carbon tetrachloride was heated to desorb the dissolved chlorine gas, finally the desorbed chlorine gas was used to produce perchlorethylene.

TQ222.423

A

1008-133X(2017)08-0016-04

王亮(1982—),男,工程师,工程硕士,现任重庆天原化工有限公司副总经理,从事氯碱生产和技术管理工作。

2017-05-04