FR46-3外防热涂层固化判定方法研究

2017-11-01郭建忠高金凤王德徐海平安利忠

郭建忠,高金凤,王德,徐海平,安利忠

(1.海军装备部驻西安地区军事代表局,陕西西安710054;2.内蒙合成化工研究所,内蒙古呼和浩特010010)

FR46-3外防热涂层固化判定方法研究

郭建忠1,高金凤2*,王德2,徐海平2,安利忠2

(1.海军装备部驻西安地区军事代表局,陕西西安710054;2.内蒙合成化工研究所,内蒙古呼和浩特010010)

借鉴橡胶材料硫化曲线中正硫化点T90的确定方法,通过研究FR46-3外防热涂层的力学性能、硬度和耐磨耗性能随固化程度的变化规律,分析给出涂层正硫化点时的性能变化情况。通过比较和分析,确定了以硬度作为涂层固化判据的测试方法和标准。对2mmFR46-3涂层邵氏硬度不小于94.8,5mmFR46-3涂层邵氏硬度不小于87.4,就认为达到了固化。

外防热涂层;固化;硬度;判定

前言

当飞行器在大气层中高速飞行时,由于恶劣的气动热环境[1,2],导致飞行器结构材料的高强度金属和复合材料的力学性能下降。外防热涂层的使用,有效起到了防热隔热的作用,保证了高温条件下结构材料的强度和刚度[3,4]。

内蒙合成化工研究所作为固体火箭发动机外防护材料领域的专业研究所,先后研制出外防热、电磁屏蔽、抗激光、防静电和防腐蚀等多种功能性涂层材料,产品已逐步实现系列化,并在多个型号上得到了批产应用。其中,FR46系列外防热材料包括低密度隔热材料、抗热流冲刷材料、复合型抗高马赫飞行条件的防热材料等多个产品,能够满足不同发动机的防热需求。

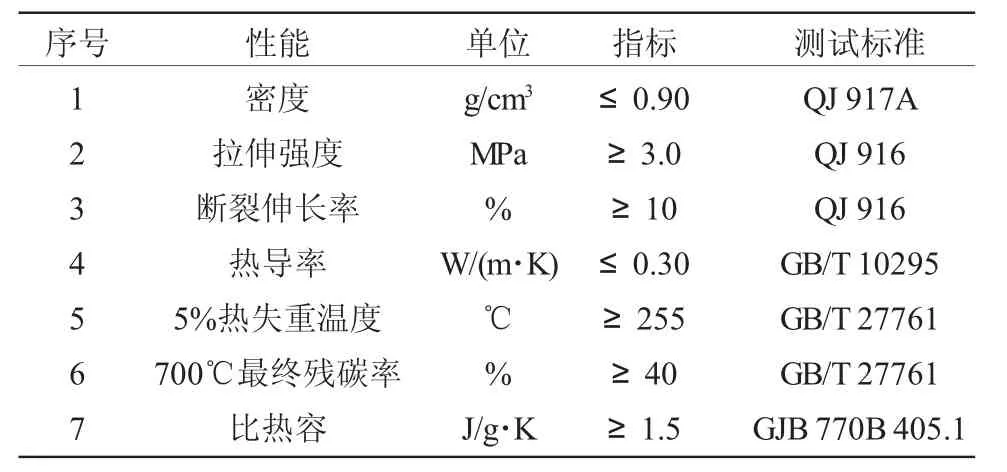

FR46-3是为配合飞行速度达(6~7)Ma的某固体发动机研究而研制的一种新型外防热涂层材料,该材料抗热流冲刷能力强,具有较高的韧性,能够满足各种复合材料壳体的变形匹配要求,其主要性能见表1。

表1 FR46-3外防热涂层的技术指标Table1 The technology indexes of the FR46-3 external thermal insulation coating

将FR46-3涂层涂覆于Ф540复合材料的小型试验器表面,并开展了水压爆破试验。结果表明该涂层表面没有裂纹,其韧性可满足复合材料壳体的变形要求。

利用等离子烧蚀装置和背温在线测试系统,模拟一定的热流密度条件(454kW/m2×130s),对FR46-3涂层及其他单位性能较好的防热涂层进行了热流烧蚀试验。试样采用铝板表面涂覆外防热涂层,其中铝板尺寸80mm×80mm×1.8mm,涂层厚度3.5mm。试验表明,FR46-3涂层烧蚀试样的表面状态、背壁温升等与其他单位性能较好的防热涂层相当,因此由于该涂层较高的韧性而使其应用范围更为广阔。

FR46-3外防热材料的制备工艺成熟,施工工艺完善。但是,其涂层的固化一直靠经验判断,没有可量化的判定方法和标准。在固化过程中,无法判断涂层固化达到的程度,严重影响了外防热层生产工艺的可操作性和生产进度。

本文为解决外防热涂层固化程度无法判定的问题,对常用厚度的涂层判定方法开展了工艺研究,确定了以硬度作为涂层固化判据的测试方法和标准。

1 实验部分

1.1 试件制备

(1)外防热涂料制备:FR46-3涂料制备按照《FR46-3外防热材料规范》制备,将涂料搅拌均匀后置于塑料瓶中,自然散射光下,目测物料为棕黄色黏稠物。

(2)试件制备:喷涂前,将聚四氟乙烯板用乙酸乙酯清理、晾干。采用口径为Φ3.0mm的吸上式喷枪,喷涂压力为0.4~0.6MPa,喷涂距离为15~21cm,走枪速度为15~20cm/s的工艺参数将FR46-3外防热涂料垂直喷涂到聚四氟乙烯板表面,共喷涂两遍,每喷涂1遍,控制在0.1~0.2mm,在通风条件下晾置60~90min;喷涂结束后,采用刮涂工艺进行试件制作,用腻铲将FR46-3涂料均匀刮涂在试件表面,每刮涂一遍,厚度控制在0.2~0.3mm,通风条件下晾置1.5h以上,直至达到各试件制作标准的厚度。

1.2 性能测试

拉伸测试:万能试验机(3365,美国Instron),执行标准QJ 916。

硬度测试:邵氏A型硬度计(北京时代之峰科技有限公司)。试件在一定温度下晾置或固化一定时间后,自然冷却至室温,室温控制在23±5℃,试件和硬度计在此温度下放置24h以上,才可进行硬度测试。测试时试件底部垫2mm以上平整铝板或铁板,以减小误差。压针距离试样边际至少12mm,每个试件取五个不同位置的点进行测试,每点相距5mm以上,压足和试样接触后1s内读数,测试结果取算术平均值作为试件硬度值。

耐磨耗性能测试:5155双轮磨耗仪(深圳市华丰科技有限公司)。先制备标准大小的耐磨耗试件,试件和磨耗仪在温度20℃,湿度30%条件下放置24h以上。测试时将试件固定于耐磨耗仪样品板上,砂轮型号为H-18,两悬臂各加1000g负重,设置测试圈数,进行测试。当砂轮与试件表面完全接触时开始记录,每磨耗一定的圈数记录试件质量并计算质量损失量。

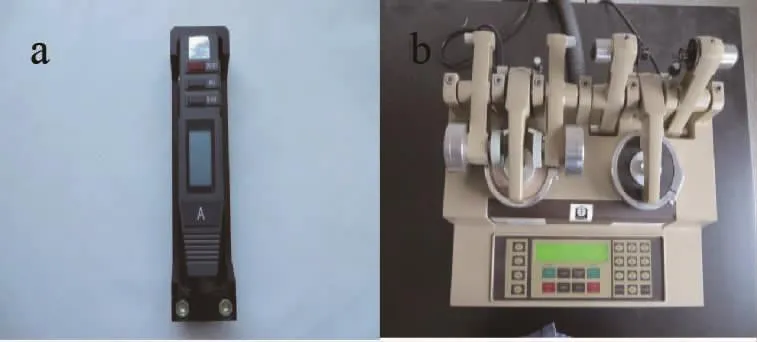

图1 邵氏A型硬度计和磨耗仪Fig.1 The Shore durometer and Taber abraser

2 结果与讨论

2.1 涂层力学性能

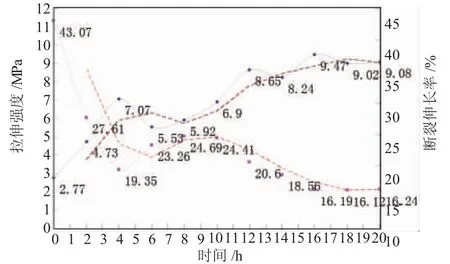

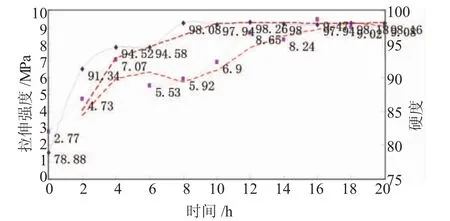

力学性能可用来粗略判断厚度为2mm的外防热试件的固化程度。外防热试件刮涂至合适的厚度,自然条件下晾置(温度15℃,湿度30%),邵氏硬度达到79.2时开始进行力学性能测试。然后将试件放置于70℃水烘箱中进行固化,每固化2h进行一次力学性能测试,得到如图2所示曲线。(实线由实测数据绘制,虚线为趋势线。)

图2 力学性能随固化时间变化曲线Fig.2 The curves of the mechanical properties VS curing time

由图2可知,FR46-3外防热涂层试件的拉伸强度随固化时间的延长而增加,约0.3h拉伸强度达到技术指标3MPa,4h出现首个高峰,达到7.07MPa,最后趋于平稳;断裂伸长率随固化时间的增加逐渐降低,最后趋于平稳;当试件晾置至硬度79.2时,溶剂挥发殆尽,涂料体系变为树脂和橡胶配合体系,拉伸强度和固化时间曲线类似于橡胶硫化曲线。70℃条件下0~4h为硫化期,体系迅速发生交联反应,拉伸强度急剧升高,至4h基本交联完毕;后期未交联的少量基团继续发生反应,拉伸强度缓慢升高,断裂伸长率缓慢下降,直至交联反应完全,两者趋于稳定。

按照橡胶硫化工艺时间确定方法,取正硫化曲线中最大转矩的90%对应的时间为正硫化点,即T90。参照该方法,FR46试件自然晾置至硬度达到79.2后,还需在70℃条件下放置3.6h达到固化。

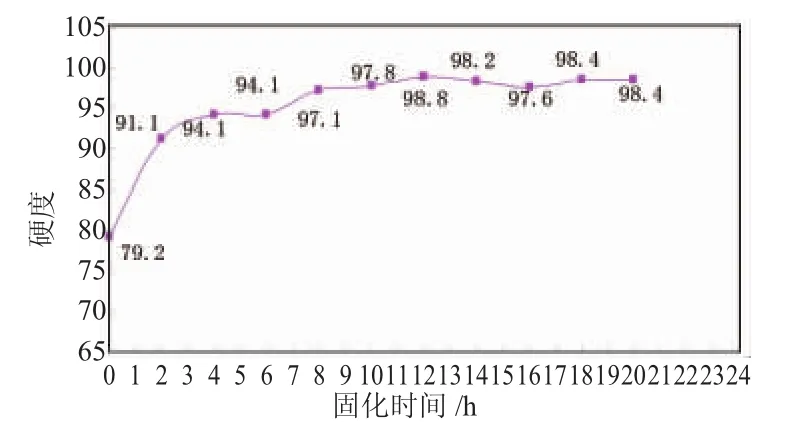

2.2 涂层硬度

硬度可用来表征不同厚度的外防热试件固化程度,但需要对各种不同厚度的外防热试件进行硬度测试和数据采集,影响因素主要有试件厚度、致密性、有无气泡、固化程度等。FR46试件硬度分别达到79.2时,进行硬度测试。然后将试件放置于70℃水烘箱中进行固化,每固化2h进行一次硬度测试。得到如图3所示曲线。

图3 硬度随固化时间变化曲线Fig.3 The curves of the hardness VS curing time

由图3可知,FR46-3外防热涂层试件硬度均随固化温度的升高逐渐升高,并在(0~4)h硬度迅速升高,之后硬度缓慢升高并趋于稳定。

2.3 涂层硬度和拉伸强度的变化规律研究

图4 拉伸强度和硬度随固化时间变化曲线Fig.4 The curves of tensile strength and hardness-curing time

为进一步探讨硬度和力学性能的关系,对FR46-3-10试件的平均硬度和拉伸强度进行了作图对比,如图4所示。

由图4可知,FR46-3外防热涂层试件的硬度和拉伸强度随固化时间的延长变大,即硬度可反映体系的交联程度,可作为固化判定的依据。

按照正硫化点的确定方法,FR46-3外防热涂层试件在固化3.6h时对应硬度约为94.8。

2.4 涂层耐磨耗性能分析

耐磨耗性能只与涂层材质和致密性有关,与涂层厚度无关,对于制备方法相同、材质相同、固化程度一致的涂层而言,一定磨耗圈数下的质量损失量是一致的,因此耐磨耗性能可以对不同厚度的外防热试件固化做出判定。充分固化的试件分子间由于交联形成了大的作用力,并将固体颗粒物牢牢束缚于基体中,打磨时,基体和固体颗粒物均是部分脱落,故打磨后表面状态好。而未完全固化的试件由于交联程度不足,分子间的作用力较小,不但大分子链容易整体脱落,形成疏松的表面结构,而且固体颗粒物连带部分基体也容易脱落,形成小坑。这也是相同磨耗圈数下的质量损失量比完全固化试件的大的原因。不同交联程度的涂层具有不同的磨耗性能,因此,涂层固化程度可用耐磨耗性能来表征。

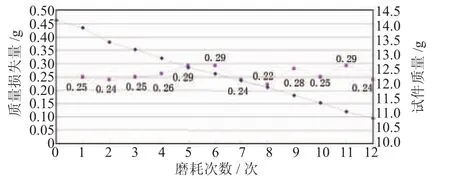

FR46-3试件正硫化点时硬度为95.0。每进行150圈磨耗记录试件质量并计算质量损失量。共计进行了150×12圈测试,结果如图5~6所示。

图5 耐磨耗性能曲线Fig.5 The curves of abrasion resistance

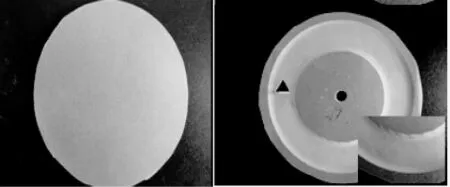

图6 耐磨耗试验前后对比Fig.6 The comparison before and after abrasion resistance test

由图5可见,完全固化的试件进行磨耗测试时,单次质量损失量在0.22~0.29g范围内波动,保持平衡状态。故其固化的判定条件为质量损失量≤0.29g。由图6可以看出试件表面和内部均致密无气孔。

2.5 厚试件固化的硬度判定条件

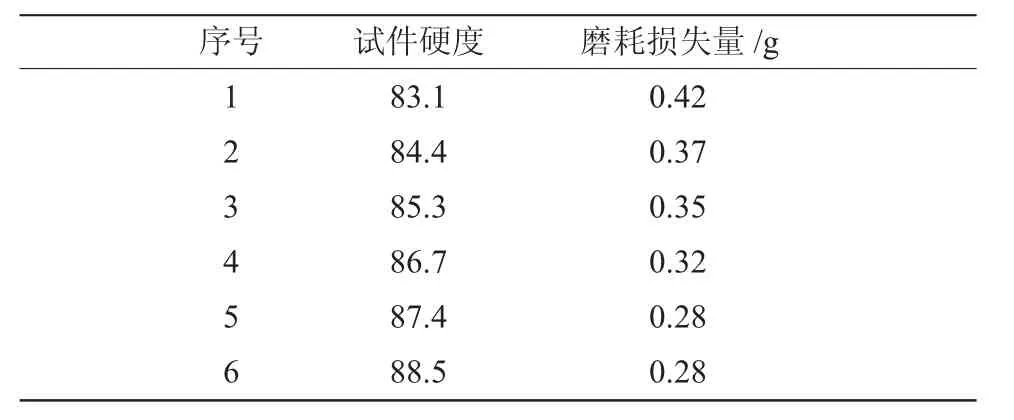

制备了厚度为5mm FR46-3外防热试件,并按照固化工艺进行固化,硬度达到83.0以上后进行耐磨耗性能测试,结果见表2。

表2 试样硬度与磨耗损失量Table2 The hardness and the abrasion loss of the Sample

根据上述磨耗判定条件,可得出硬度判定条件,5mmFR46-3外防热试件固化硬度≥87.4。

3 结论

通过对FR46-3外防热涂层的力学性能、硬度和耐磨耗性能随固化程度的研究,确定了以硬度作为涂层固化判据的测试方法和标准。得出以下结论:

(1)FR46-3外防热涂层的硬度和拉伸强度随固化时间的延长而增大;

(2)FR46-3外防热涂层的磨耗质量损失量随固化时间的延长而减小;

(3)硬度能够简单、准确地反映涂层的交联程度,可作为固化判定的依据。对2mmFR46-3涂层邵氏硬度不小于94.8,5mm FR46-3涂层邵氏硬度不小于87.4,就认为达到了固化。

[1]李凯伦,张家忠.功能梯度材料薄板的热气动弹性数值分析方法及特性研究[J].宇航学报,2013,34(9):1177~186.

[2]樊钰,叶定友,杨月诚.复合材料壳体气动加热温度场研究[J].固体火箭技术,2013,36(3):381~384.

[3]王晓洁,李辅安,韩红敏,等.复合型外防热材料性能研究[J].固体火箭技术,2010,33(5):582~585.

[4]郭亚林,梁国正,邱哲明,等.一种新型热防护涂料研究[J].宇航学报,2005,26(5):635~639.

A Study on the Criterion of Curing Degree Evaluation for the FR46-3 External Thermal Insulation Coating

GUO Jian-zhong1,GAO Jin-feng2,WANG De2,XU Hai-ping2and AN Li-zhong2

(1.Xi′an Area Military Representative Bureau of Equipment Department of Navy,Xi′an 710054,China;2.Inner Mongolia Synthetic Chemical Engineering Inst.,Huhehot 010010,China)

Inspired by the means of determination of the optimum cure point T90 from the vulcanization curve of rubber materials,the performance changes at the optimum cure point of the FR46-3 external thermal insulation coatings is analyzed through the studies on the rule which is properties changing along with curing degree,such as mechanical properties,hardness and abrasion resistance.A method and criterion for determining curing degree based on the hardness is established.The criterion for complete curing of FR46-3 coatings is a hardness of 94.8 for 2mm thickness and 87.4 for 5mm thickness respectively.

External thermal insulation coatings;curing;hardness;criterion

TQ630.7

A

1001-0017(2017)04-0251-04

2017-03-08

郭建忠(1979-),男,内蒙古多伦县人,硕士研究生,主要从事火箭固体发动机研制生产。

*通讯联系人:haipingxu@163.com