大型常减压装置工艺防腐优化探析

2017-11-01亓仁东

亓仁东

(中国石油天然气股份有限公司广西石化分公司,广西 钦州 535008)

大型常减压装置工艺防腐优化探析

亓仁东

(中国石油天然气股份有限公司广西石化分公司,广西 钦州 535008)

根据常压塔顶的相关防腐理论,本文对比分析了优化前后塔顶防腐的效果,提出装置优化防腐的具体措施和手段,对大型常减压装置的两顶防腐有一定的借鉴意义。

常减压装置;结盐;空冷泄露;长周期运行;两顶防腐

1 金属常见腐蚀机理

按照反应的特性,金属腐蚀可分为化学腐蚀、生物腐蚀、电化学腐蚀。其中电化学腐蚀是指发生电化学反应导致的腐蚀,是最普遍和最严重的腐蚀。常减压装置的主要腐蚀即为电化学腐蚀,因此研究电化学腐蚀具有重要的意义。

电化学腐蚀反应是一种氧化还原反应,它是金属材料与电解质溶液接触,通过电极反应产生的腐蚀。发生电化学腐蚀的4个基本条件为:1)阳极。表面金属原子的电子释放,金属离子离开金属表面进入溶液,是腐蚀实际发生的位置;2)阴极。释放出来的电子被溶液中的氢离子接收,并形成氢原子进入溶液。阴、阳极反应是同时、同速率发生;3)金属通道。腐蚀的发生必须具备金属通道,让电子从阳极的金属表面到阴极的金属表面;4)电解液。导电溶液让电子完成循环流动。在常减压系统中,它通常是由汽相冷凝下来的水,由于含H+、Cl-、等离子,变得具备导电性[1]。

由此可知,发生电化学腐蚀的4个条件缺一不可。工业装置管线及设备中,总是不可避免地产生阴极和阳极,电子移动的金属通道也是一定存在的,因而电解液成为控制电化学腐蚀的主要手段。没有电解液(主要是含H+、Cl-、等离子的冷凝水)的部位不会发生电化学腐蚀,同样,存在电解液(从露点开始)的部位通常是腐蚀发生的部位。常减压装置塔顶“三注”就是为了控制电解液的某些性质。中和剂是为了控制电解液中氢离子的浓度,成膜缓蚀剂是为了减少电解液和阴/阳极之间的离子交换速度。

2 常减压装置常压塔顶腐蚀介质分析

控制电解液的组成是控制常压塔顶电化学腐蚀的关键。电解液由冷凝水和H+、Cl-、等离子组成。单纯的冷凝水不具备腐蚀能力,但因一些腐蚀介质如氯化氢、胺盐、硫化氢等介质存在而形成电解液,形成电化学腐蚀。

2.1 氯化氢

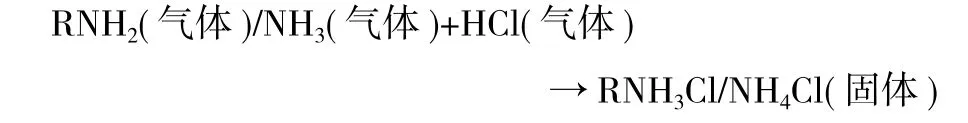

氯化氢主要来源于盐类的水解和原油中的有机氯热解。盐类水解主要反应机理如下:

氯化氢气体非常容易溶进露点位置刚冷凝的水,形成高浓度盐酸,导致超低pH的环境存在。在此形成的腐蚀通常表现为坑蚀、点(深)蚀,腐蚀严重程度取决于酸的浓度。氯化氢腐蚀的防护主要是在露点位置注水稀释,注中和剂中和盐酸,控制pH值。

2.2 氨/胺盐

氨的来源主要是电脱盐注水、油品中有机氮的裂化,有机胺主要是中和剂选型不当形成。主要反应机理如下:

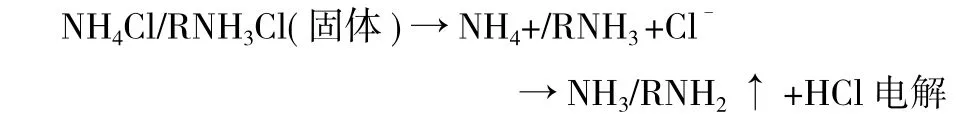

NH4Cl(固体盐)吸湿性非常强, 会吸收水分或系统中的水汽(露点以上)形成下面的反应[3]:

液)氨/胺盐吸附水或周围环境中的水汽后,在露点温度下,由于NH3/RNH2高的气体分压,此时会非常不稳定,它会从水相中气化形成氨气。当氨/胺离开本体,留下HCl在微量的水中,此时的pH非常低,会在金属管壁上部形成严重腐蚀,这是胺盐腐蚀的本质。

2.3 硫化氢的腐蚀

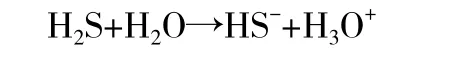

硫化氢主要来源为原油中的硫化物。硫化氢溶于水后,发生反应:

HS-和H3O+都是良好的电子接收器,它们都会加速腐蚀。HS-同样会和溶于水的Fe+反应形成不溶于水、松散的FeS,它会覆盖在设备表面并导致额外的垢下腐蚀问题。H2S气体在露点位置的溶解度非常低,随着水的大量凝结,溶解度随之增加。

3 某大型常减压装置防腐存在的问题

3.1 常顶油气换热器换热效果下降、泄漏

2013年5月常减压装置开工正常,开始注入中和剂、缓蚀剂,此时常顶油气与原油换热器E102A~D换热效果良好。正常注剂一个月后, E102换热器换热效果明显下降,常顶油侧温度TI1009、TI1007由正常控制值121℃逐渐升高到129.5℃。2015年10月E102换热器出现内漏情况,常压侧线油品颜色变深,立即停止向下游各加氢装置的热供料,迅速切除内漏换热器。

3.2 多台常顶空冷出现腐蚀泄漏情况

2016年装置生产末期常顶空冷出现泄漏,之后的半年时间内多台常顶空冷陆续出现泄漏情况,给装置的日常安全生产带来较大压力。

4 常顶防腐问题原因分析

4.1 常顶换热器换热效果下降及泄漏分析

常顶换热器出现换热效果下降后,装置在常顶回流泵过滤器处采样发现,过滤器处存在白色盐状物质,初步怀疑白色物质为铵盐,将样品送至化验室分析为盐酸乙二胺。

盐酸乙二胺由氯化氢与乙二胺反应生成。氯化氢来源为盐类高温水解产生,乙二胺来源为中和剂的组分。初步分析结垢原因为:常顶油在E102A~D前/后的温度为155℃/121℃,此处不存在液态水,盐酸乙二胺的熔点约为133℃,且换热器出口温度低于盐酸乙二胺的熔点,因此盐酸乙二胺在E102A~D沉积结垢导致换热效果下降。装置停用常顶中和剂后常顶冷后温度开始下降,E102换热效果很快好转,但是胺盐结垢情况无明显好转。

4.2 常顶空冷腐蚀泄漏分析

多台常顶空冷泄漏位置均位于管束的最上两排,泄漏点均位于管子的上部,且从泄漏点处结晶物分析出铵根离子浓度很高,基本可以确定为胺盐的垢下腐蚀。

虽然常顶每台空冷均设置了水冲洗线,但由于水在管束中分布不均匀,易造成空冷的胺盐腐蚀。

5 针对防腐问题的优化解决方案

5.1 常顶换热器结盐问题的解决方案

本装置常压塔顶系统采用两段冷凝,塔顶温度156℃,在此工况下不存在液态水,再加上控制常顶换热器出口温度不低于露点温度,可以保持进出常顶换热器的介质处于全干状态(无液态水存在)。在目前工艺流程下,如果在常压塔顶注入中和剂,与塔顶介质中的氯化氢等酸性介质形成盐类,由于不存在液态水,形成的胺盐无法溶于油,最后盐类将沉积于换热器管束上,造成管束堵塞、腐蚀问题。因此,针对目前的工艺流程,装置选择在常压塔顶不注入中和剂,只注入油溶性缓蚀剂。

5.2 常顶空冷腐蚀问题的优化

常压塔顶空冷是最容易发生腐蚀的部位,如果不采取适当的措施后果将会非常严重。针对空冷腐蚀的情况装置采取了以下措施:

1)优化中和剂与缓蚀剂的分布。常减压装置大型化后,塔顶管线管径增大(DN1350mm),而传统注剂管线(DN25mm)只注重注入量的问题,而较少关注注剂分布的问题。为此,装置将中和剂注入空冷注水总线,实现了每台空冷都能够注入足量的中和剂;增加了缓蚀剂的稀释线,将缓蚀剂稀释后注入空冷。

2)实现塔顶注水量的均匀分布。注水对常顶空冷腐蚀的控制尤为关键。注水可以快速稀释露点温度下形成的高浓度的酸性液滴,防止高浓度酸对管材的腐蚀。空冷注水要注意水量和注水分布的问题,注水量不足则不能保证足够的液态水,起不到稀释的效果;注水喷嘴雾化性能不好,水量分布不均,易造成空冷上部管束的结盐腐蚀。对此,装置计划通过技改措施改造目前的注水喷嘴,改用具有雾化功能的注水喷嘴,实现注水的优化分布。

5.3 方案实施效果

停注常压塔顶中和剂后,基本解决了常顶换热器结盐的问题,常顶换热器换热效果保持良好。通过优化注剂、注水的注入方式及分布方式,常顶腐蚀得到较大幅度的改善,改造前的常顶年平均铁离子浓度为1.2mg·L-1,改造后降低为0.2mg·L-1。

6 结论

常减压装置大型化后,常压塔顶防腐要注重注剂、注水的注入方式,确保注水、注剂能够均匀分布,通过操作手段将常压塔顶露点控制在空冷位置,再通过优化注水分布,稀释介质中的酸性组分,防止腐蚀和结垢的发生。以上手段较好地解决了常顶换热器结盐、空冷腐蚀等常顶腐蚀问题,保证了装置的长周期运行。

[1] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008.

[2] 唐孟海,胡兆灵.常减压蒸馏装置技术问答[M].北京:中国石化出版社,2004.

[3] 刘小辉,莫广文.炼油企业冷换设备腐蚀及防护对策[J].石油化工腐蚀与防护,2006,23(3):1-5.

Corrosion Prevention and Optimization in Large Crud and Vacuum Distillation Unit

QI Rendong

(Guangxi Petrochemical Company,CNPC,Qinzhou 535008, China)

TE 986

B

1671-9905(2017)10-0065-03

2017-07-03