石油钻具技术的研究与发展

2017-11-01余荣华袁鹏斌章志龙舒志强

余荣华 袁鹏斌 章志龙 舒志强

(1.上海海隆石油管材研究所;2.海隆石油工业集团有限公司)

石油钻具技术的研究与发展

余荣华1袁鹏斌2章志龙1舒志强1

(1.上海海隆石油管材研究所;2.海隆石油工业集团有限公司)

综合分析了国内外新型石油钻具技术的研究与应用情况,介绍了高强度钢质石油钻具、碳纤维钻具、高强度铝合金钻具、钛合金钻具、电子标签钻具及智能化钻具等新型钻具,总结了石油钻具技术将逐渐向高强度、轻型化、信息化管理、智能化方向发展,并且未来钻具技术装备的发展与新钻井技术的结合将最终形成智能化钻井系统。

石油钻具 智能化 信息化管理 高强度 轻型化

石油天然气钻井是一项地下隐蔽性工程。随着陆上、海上复杂油气田和难采难动用储量开发的需求日益增长,复杂地质条件下钻复杂结构井、超深井、超大位移井、特殊工艺井和超极限井时,存在着大量非均质性、不确定性、非结构性、非数值化的难题,要解决这些工程难题迫切需要石油钻具的更新换代。为此,笔者探讨了国内外新型石油钻具技术的研究与应用情况,并分析了石油钻具的发展趋势,期望能指引新型石油钻具的研究设计,推动石油钻具装备的更新换代。

1 高强度化

石油钻井技术向着更深的超深井和更长位移的大位移水平井方向发展,深井、超深井数量逐步增加,使得钻柱在井下的服役环境越来越苛刻,井下各种复杂问题出现的几率也成倍增加,对钻柱性能指标提出了更高要求,开发钻井安全性好、钻深能力强、钻井效率高的钻具成为迫在眉睫的任务。

1.1 高强度钢质石油钻具

在钢质钻杆中,现行钻杆规范API 5DP-2010中规定的最高强度钻杆为S135钢级钻杆,DS-1(《钻井用管材产品规范》)标准中增加了Z140和V150两种高钢级钻杆[1],Vallourec公司对于V150和VM165系列高钢级钻杆产品的制造与应用均有报道[2]。与非钢质钻杆相比,高强度钢质钻杆具有理想的机械性能和优越的经济效益,是对S135钢钻杆的技术升级,其钻杆尺寸规格和生产制造技术设备等相对成熟,并且在钻井过程中不需要对现场配套设备进行更换。魏存祥等认为在大位移钻井、超深井钻井和深水钻井的近期、中期使用高强度钢质钻杆占有很大优势[3]。近几年,随着国内先进钢种设计、冶炼轧制及热处理等工艺技术和先进设备的不断发展进步,高强度钻杆技术的研究和应用越来越多。欧阳志英等研究了工程屈强比对V150和UD165高强度钻杆形变硬化指数、真实断裂强度、均匀形变容量及静力韧度等的影响规律[4],研究得到150ksi(1ksi≈6.895MPa)和165ksi高强度钢钻杆最小屈服强度与S135钻杆相比,分别提高了11%和22%。 近几年国内生产的5-7/8″非标准尺寸V150高强度钻杆在塔里木油田7km以上的超深井钻井中得到大规模应用,该钻杆在抗拉强度等机械性能不降低的情况下,增大了钻柱水眼尺寸,大幅降低钻柱内压降,改善了钻井水力性能,使得钻井效率较同区块S135钻具提高约30%以上。2015年海隆石油开发了165ksi(HL165)高强度钻杆,开展了大量试验研究,包括拉伸强度塑性、低温冲击韧性、高周疲劳及断裂韧性等测试,结果表明,该级别钻杆综合力学性能水平达到国际先进水平,并且在塔里木油田某7.6km超深井使用,累计钻进7 066m,纯钻时间两千多小时。VM165与HL165高强度钻杆综合性能对比见表1。

表1 VM165与HL165高强度钻杆综合性能对比

1.2 碳纤维钻具

碳纤维因具有轴向强度和模量高、密度低、无蠕变、耐超高温和疲劳等诸多特点受到广泛关注。美国能源部于1999年就开始研究采用碳纤维复合材料制造石油钻具[5]。碳纤维复合钻具是通过在卷筒上缠绕碳纤维,然后应用一种环氧基复合材料覆盖并密封而成。碳纤维复合钻具是一种力学性能优异的新型钻具,重量轻,具有高强度重量比、超高的抗腐蚀能力和较强的抗疲劳能力。它的比重不到钢的1/4,碳纤维复合材料理论抗拉强度高达180GPa,一般都在3 500MPa以上,是钢的6~9倍,弹性模量为230~430GPa,也高于钢,比强度(即材料的强度与其密度之比)可达到2kg/cm2以上,其比模量也比钢高。碳纤维复合材料的比强度愈高,构件自重愈小,比模量愈高,构件的刚度愈大,从这个意义上已预示了碳纤维复合钻杆的广阔应用前景。

碳纤维复合钻具非常适合于超深井、老井侧钻、钻水平井钻进、更长位移的大位移井钻井。由于碳纤维复合钻杆具有更好的柔韧性,所以能够更好地承受在钻短曲率水平井时所经常遇到的应力和疲劳损伤。2003年中期,美国能源部在Oklahoma一口水平气井422.15m深的高研磨性地层中对碳纤维复合钻杆进行了现场试验,并获得了成功。2004年,美国能源部在下一代碳纤维复合钻杆的研制中在177.8mm钻杆中嵌入一条数据传输线,实现井下数据的实时传送,从而形成智能钻井系统[5]。

碳纤维复合钻具虽然优点显著,但受碳纤维复合材料高价格的制约,碳纤维复合钻具不能广泛进入应用市场。近年来随着碳纤维大丝束的发展,碳纤维的成本从20世纪80 年代每千克350 美元降低到了目前的每千克20 美元左右。今后随着大丝束的深入开发、大批量生产、大范围的应用,碳纤维成本有望进一步快速降低,碳纤维复合钻具将会逐渐进入石油钻具应用领域。

2 轻型化

钢质钻具在水平井、高腐蚀介质井及超深井等施工中经常遇到钻具摩擦热裂、氢脆、应力腐蚀断裂、钻井速度和效率降低及大钩负载过大等问题,这些问题均由合金钢材料本身不能克服的理化特性决定,轻合金材料的发展和应用越来越多,由轻合金材料制造石油钻具逐渐代替钢质钻具也是一种发展趋势。

2.1 高强度铝合金钻具

与传统钢钻具材料相比,铝合金材料虽然强度较低,但具有良好的弹性形变能力和足够的塑性储备。铝合金材料密度和弹性模量几乎是钢的1/3,而比强度却是钢的1.5~2.0倍。在钻井时,铝合金钻具显示出较好的浮力特性,这样在钻深井、超深井中可大幅降低钻柱重量,提高钻机钻深能力50%~100%,也极大地提高了钢丝绳的使用寿命。铝合金钻具具有良好的抗弯曲载荷性能,更适合曲率大的定向井和水平井。在通过定向井和大位移水平井弯曲井段时产生的弯曲应力小,有利于保证钻井安全、提高钻井效率、延长钻柱使用寿命[6]。铝合金钻具弹性模量小,在曲率大的定向井和水平井中使用铝合金钻具时,钻柱与裸眼井段和套管井段的摩擦力较小。

铝合金钻具质量轻,在钻机能力一定的条件下,用铝合金钻具能钻到钢钻具无法达到的深度。相同钻井工况下,铝合金钻具比钢质钻具在钻井深度方面具有更大的优势,高强度铝合金钻具的理论钻井深度为24km左右,同等条件下165超高强度钢质钻具理论钻井深度只有16.5km。世界著名的超深井科拉-3(CY-3)井深12.262km就是俄罗斯采用铝合金钻具完成的[7]。

目前世界上具备铝合金钻具工业化生产能力的制造商主要集中在俄罗斯,产量最大的是Weatherford的Aquatic子公司。美国铝业也对铝合金钻具进行了研究,2009年进行了实验室和初步的现场应用试验。至2012年之前铝合金钻具在我国的制造仍为空白,国内无制造变截面铝合金钻具管体的技术,国外技术保密。2008年年底国内油田进口并应用铝合金钻具,海隆石油于2007年开始研制铝合金钻具,先后攻克了变截面铝合金管体成型技术、铝合金管体中间增厚技术、铝合金管体与钢接头装配技术及铝合金钻具耐磨保护技术等,打破了多年来国外对铝合金钻具制造技术的垄断,国产铝合金钻具的性能也远高于国际标准水平。表2为国内铝合金钻具与ISO标准要求的材料性能对比。

表2 铝合金钻具材料性能对比

2.2 钛合金钻具

美国Grant Prideco公司和RTI能源系统公司为满足特殊工艺井的钻井要求开发了钛合金钻具[8]。钛合金的密度只有钢的56%,普通钛合金材料钻杆的最小屈服强度高达828MPa,钛合金钻杆(包括钢钻杆接头)的比强度是S135钢质钻杆的1.37倍。与常规的钢钻具相比,在高曲率井眼、超深井、深水钻井应用中具有显著优势[9]。在深井、超深井定向钻井中使用钛合金钻具大约可减低40%的大钩载荷和旋转扭矩。在深水应用中钛合金钻具可减少高达44%的立管柔性接头的侧向载荷,可显著降低立管和套管的磨损,降低风险提高安全性。钛合金钻具还具有高耐腐蚀和侵蚀性、良好的耐疲劳性及较高的耐缺口敏感疲劳性等优势,并且与钢接触具有显著的低磨损率。

目前,由于受到钛合金原料费用高等问题的影响,钛合金钻具的研究和应用较少。国外对φ73.02mm钛合金钻具的研究略有报道,其他尺寸系列的钛合金钻具仅基于模拟分析,仍有待于开发[10]。国内已具备生产长尺寸厚壁钛合金无缝管的能力,钛合金油管已进行小批量生产和试用,钛合金钻具的两端加厚技术也基本具备,钛合金钻具不久将会试用于国内的特殊工况条件下。

3 管理信息化

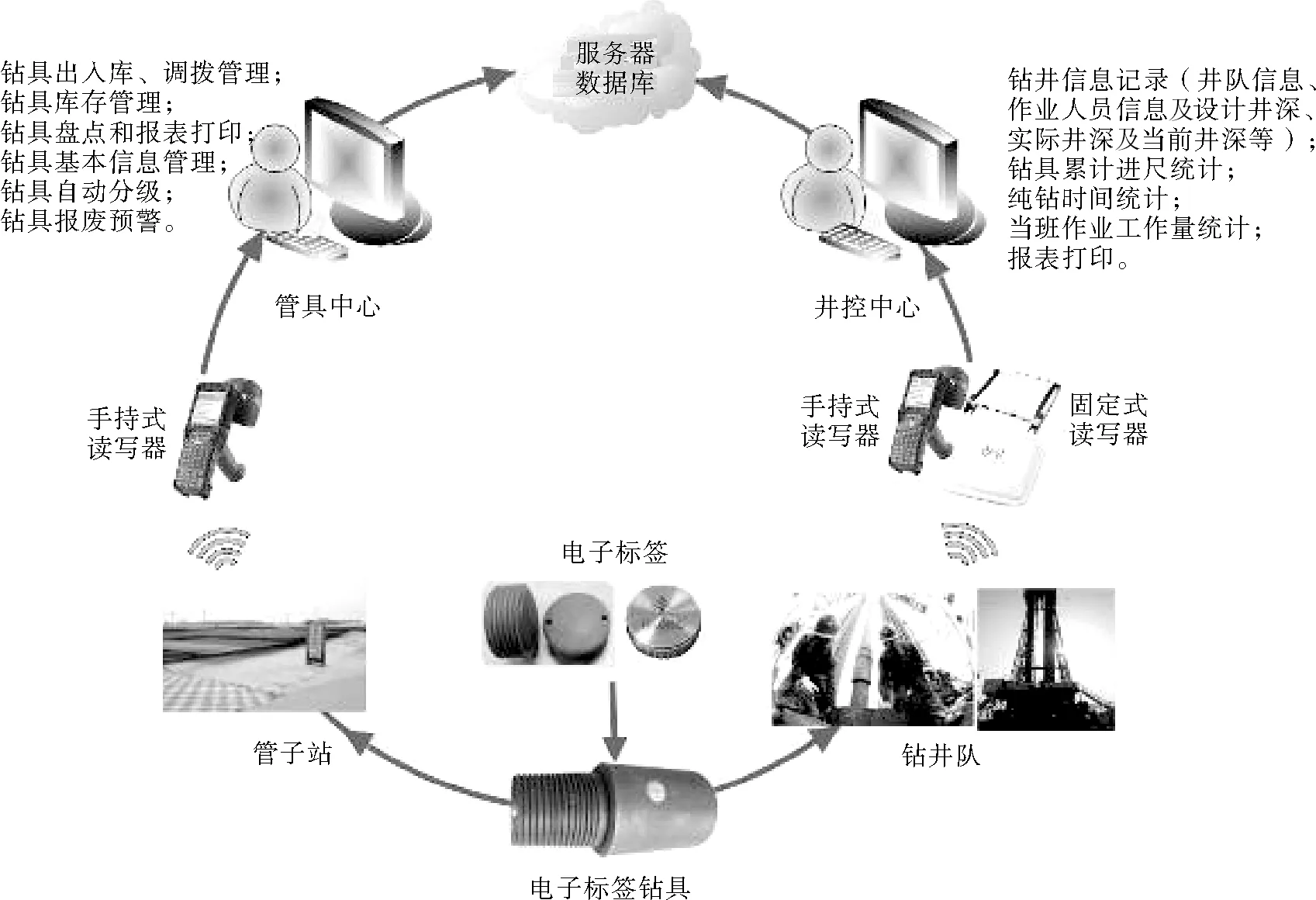

目前石油钻具管理仍采用人工、纸质管理方式,存在效率低下、人为失误率高及钻具利用率低等问题。在此背景下,研发基于智能物联网管理系统的电子标签钻具是实现钻具管理智能化、信息化的基础。电子标签钻具通过在石油钻具中嵌入无线射频识别(RFID)标签,使每根钻具拥有全世界独一无二的“电子身份证”,并使用智能读写设备实时、准确、智能化跟踪完成钻具全生命周期过程,如钻具出入库、调拨、基本信息维护、使用信息记录、维修信息记录、报废处理及钻井信息记录等。借助后台物联网管理系统,管理者可以足不出户地实时查询钻具的累计进尺、纯钻时间、位置信息、当前使用状态、维修记录及库存信息等,实现对钻具的远程精确化管理,合理高效地利用钻具,减少人工管理成本。此外,通过安装在井口的智能化读写设备和传感器,可以实时记录钻井信息、作业人员信息及钻井井深等参数,大幅提高钻井效率和信息智能化水平。钻具管理信息化系统方案如图1所示。

图1 钻具管理信息化系统方案

由于石油钻井井下为高温、高压、腐蚀、振动及磨损等极端恶劣环境,对电子标签的各项性能要求极高,因此电子标签的设计与研制是电子标签钻具的核心和关键技术。管理系统和数据库的开发是钻具信息化管理的灵魂。国外公司早在2003年就开始对钻具电子标签进行研究,经过多年的技术发展和进步,标签的耐温、耐压等各项性能不断提高,电子标签的尺寸、安装方法等也不断优化。但经过多年的油田现场试验和使用,发现标签仍存在技术问题,如封装技术使标签还不能适应深井和超深井的超高温高压环境。此外,标签长时间工作后,会出现读取距离下降、读取性能不稳定等问题。这些都制约了电子标签钻具项目的大规模推广和使用。

国内在2012年左右才开始电子标签钻具的研究。目前国内具备石油钻具电子标签研发能力的厂家仅有3、4家,在标签的材料、耐温等性能方面已经达到国外先进水平,但在标签的封装、安装方式及稳定性等方面仍存在一定差距。国内电子标签仍只适用于浅井,且存在读取率不高等问题。随着国内外的研究和技术的进步,在不久的将来具有电子标签管理系统的钻具将得到普遍应用。

4 钻具智能化

现有钻井信息采用泥浆脉冲信息,上传速率只有10bit/s 左右,信息延迟到达地面时间较长,随钻测量信息下传技术很不成熟而且形不成闭环,钻井液脉冲传输的信息量极其有限。国内外一直在探索和研究新的信号传输方式[11]。目前主要有电缆插接直连式、电磁耦合式和光电耦合式3种形式的信息传递方式[12]。

电缆插接直连式智能化钻具国内研究较多,在钻具管体和公母接头中嵌入电缆,接头处采用内、外导电环结构来实现导通,它既可以传输电力,又可传输和输入信号,实现闭环信息通道。电缆插接直连式智能化钻具关键在于如何在钻具管体和接头内嵌入电缆,并保证整个钻具的导电性和绝缘性[13]。在钻具管体和接头内嵌入电缆、电缆设计和铺设、电缆在接头部位绝缘密封、电缆在接头部位对位连接、保证接触的有效性、通电安全性及工业操作便利性等技术问题都将是制造电缆插接直连式智能化钻具的难点。目前国内已试制出电缆插接直连式智能化钻具的电导通样件,并取得了良好的试验效果。

美国National Oilwell Varco (NOV) IntelliServ公司研发了电磁耦合式智能化钻具,实现井下数据的瞬时双向传输。电磁耦合式智能化钻具内部有电缆,公母接头副台阶面引出电缆并安装有一个感应环,钻具公母接头对接紧扣以后,两感应环并不直接接触,而是通过电磁感应原理依次向相邻接头线圈传输数据,前一个接头中线圈产生交变磁场,使后者产生感应电流信号,电磁耦合式智能化钻具的连接接头如图2所示。电磁耦合式智能化钻具已使用了130口井,NOV IntelliServ公司现在已经发布了第2代电磁耦合式智能化钻具技术,所有基本组成部分进行了重新设计,节约了钻井时间,使信息传递可靠性更高且成本更低[14]。非接触式耦合器的设计是感应式数据传输技术的关键点之一,对实际电感线圈建立合理的等效电路模型是该技术的难点之一。中石油钻井研究院在这方面进行了多年的研究,也初步建立了相应的模型,制造出了试验样件。

图2 电磁耦合式智能化钻具的连接接头

光电耦合式智能化钻具目前国内外研究较少,光电耦合式智能化钻具内部嵌有电缆,钻具公母接头安装有光电信号转换器。光电耦合式智能钻具不仅可以逐级传递信号信息,还可以实现井上信息与井下信息双向通信,形成闭环信息通路。信号在钻具内部时,通过电缆以电信号的形式传输;信号传输至钻具接头时,通过光电信号转换器,将电信号转换为光信号,下一级接头的光电信号转换器再将光信号转换为电信号继续传输。光电耦合式智能化钻具的核心技术在于光电耦合传输器的设计、接头的结构和密封防护设计。光电耦合式智能化钻具拥有传输速度快、多级信号衰减小及传输信息量大等优点,虽然目前国内外光电耦合式智能化钻具处在实验室测试阶段,但随着相关技术的发展与进步,光电耦合式智能化钻具在油田的大规模推广和使用日趋临近。

3种智能化钻具的实现方式各有优缺点。电缆插接直连式可实现信号和电力的传输,且可实现大功率的电力传输,这将使在井底采用电动钻具成为可能。光电耦合式是目前传输信息量最大的传输方式,但不能传输电力。电磁耦合式在传输信号的同时又可传输少量的电能给井下工具以满足测井仪器的需要,但无法传输大功率的电能。针对不同需求,3种智能化钻具将在不同的用途领域应用。

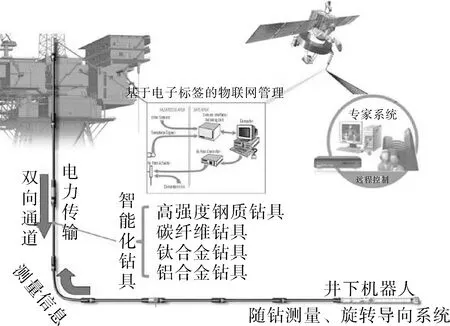

5 未来钻具技术的应用——智能化钻井

智能化钻井是将现代信息技术等引入钻井井眼内,依托和应用智能化钻具,完成钻井信息实时、高速、双向、闭环测控与传输,从而进行智能化管理与控制。井口供电设备通过智能化钻具向井下测控和钻井工具传输电力。智能化钻具下部组装的各智能工具安装有各种高端传感器,传感器所测量的信息通过智能化钻具中的有线传输通道高速传输到地面,地面设备与因特网联通,将随钻采集并经过处理后得到的准确、真实的地下剖面完整资料与远程专家数据库中的信息进行综合分析与整合,运用软件对这些在不同时空采集的并具有不同特征的信息进行相关性和融合性研究,解释并处理待钻井段技术参数,得出优化参数和合理化的决策方案[15]。并可通过智能化钻具信号线远程发出相应指令,控制井下各种智能钻井工具及时准确地进行作业(图3),从而减免钻井作业风险。智能化钻井必将是钻、完、录井技术的重大革命[16]。

图3 智能化钻井

6 结论与展望

高强度的钢质钻具和碳纤维钻具、轻质的铝合金钻具和钛合金钻具由于具有优越的材料特性逐渐成为解决复杂井、超深井、超大位移井、特殊工艺井及超极限井等钻井技术难题,实现钻井安全、提高钻探能力、提高钻井效率和解决特殊工况的必选装备。

智能化钻具将解决智能钻井技术发展的致命“瓶颈”问题。具备物联网管理并适用各种井况环境的能够双向传输信息和控制的智能化钻具、井下工具及旋转导向等将是实现智能化钻井的技术装备保证。对各种装备的物联网管理将是实现智能钻井的必须手段。

未来的石油钻具技术装备将逐渐向高强度、轻型化、信息化管理、智能化方向发展,未来钻具技术装备的发展与石油钻井技术的结合将最终形成智能化钻井系统。

[1] DS-1TM,Drill Stem Design and Operation(Volume 2)[S]. Houston, TX :TH HILL Associates, 2004.

[2] Jelliso M. Light-weight, Ultra-high-strength Drill Pipe May Meet Demands of ERD, Critical Deep Drilling[J]. Drilling Contractor, 2009,(3/4) : 53~56.

[3] 魏存祥,刘海军,魏志,等.新型高强度钻杆性能及应用[J].重庆科技学院学报(自然科学版),2008, 10(4):33~34.

[4] 欧阳志英, 舒志强, 袁鹏斌.屈强比对高强度高塑性钻杆性能的影响[J].理化检验(物理分册),2013,49(1):17~21.

[5] Wicks N, Wardle B L, Pafitis D. Horizontal Cylinder-in-cylinder Buckling under Compression and Torsion: Review and Application to Composite Drill Pipe[J].International Journal of Mechanical Sciences,2008,50(3):538~549.

[6] Gelfgat M Y, Vakhrushev A V, Basovich D,et al. Aluminium Pipes:A Viable Solution to Boost Drilling and Completion Technology[C]. International Petroleum Technology Conference. Kuala Lumpur:IPTC,2009:1~8.

[7] 余荣华,袁鹏斌. 铝合金钻杆的特点及应用前景[J].石油矿场机械,2011,40(3):81~85.

[8] Schutz R W, Watkins H B. Recent Developments in Titanium Alloy Application in the Energy Industry[J]. Materials Science and Engineering A,1998,243(1):305~315.

[9] Ronald J E,Schutz W, Bailey E I.Development of Titanium Drill Pipe for Short Radius Drilling[C]. SPE/IADC Drilling Conference.Texas: Society of Petroleum Engineers, 2002:1~11.

[10] Smith J E, Chandler R B, Boster P L. Titanium Drill Pipe for Ultra-Deep and Deep Directional Drilling[C]. SPE/IADC Drilling Conference. Texas: Society of Petroleum Engineers, 2001:1~14.

[11] 袁鹏斌,欧阳志英,余荣华.智能钻杆研究现状及海隆电导通钻杆的试制[J]. 焊管,2010,33(6):36~39.

[12] 荣继光,熊继有,余荣华,等.智能钻杆导电环结构有限元分析[J].西南石油大学学报(自然科学版),2013,35(1):168~172.

[13] 肖仕红,梁政,任连城. 智能钻井电缆传输电接头设计[J].石油钻采工艺,2007,29(1):28~30.

[14] Craig A D, Adsit R. Drillstring Network 2.0: An Enhanced Drillstring Network Based on 100 Wells of Experience[C]. SPE Annual Technical Conference and Exhibition. Texas: Society of Petroleum Engineers, 2014:1~15.

[15] 张绍槐.论智能钻井理论与技术及其发展[J].天然气工业,2008,28(11):3~7.

[16] 刘清友.未来智能钻井系统[J].智能系统学报,2009,4(1):16~20.

ResearchandDevelopmentofPetroleumDrillingToolsandTechnologies

YU Rong-hua1, YUAN Peng-bin2, ZHANG Zhi-long1, SHU Zhi-qiang1

(1.ShanghaiHilongPetroleumTubularGoodsResearchInstitute; 2.HilongGroupCo.,Ltd.)

The research and application of new petroleum drilling tools and relevant technologies at home and abroad were comprehensively analyzed; and high-strength steeled petroleum drilling tools, carbon fiber drilling tools, high-strength aluminium alloy drilling tools, titanium alloy drilling tools, drilling tools with e-tags and intelligent drilling tools and other new drilling tools were introduced. It’s concluded that petroleum drilling tools and the technologies will develop towards the direction of high strength, light weight, information management and intelligence, and the intelligent drilling system which combining the development of drilling equipments with new drilling technologies would step forward.

drilling tools, intelligent, information management, high-strength, light-weight

TE921

A

1000-3932(2017)04-0335-06

2016-10-09,

2017-01-22)

余荣华(1978-),高级工程师,主要从事石油装备、油气管道检测的研发与应用工作, yrh618@163.com。