棉秆挤压剥皮剪切力学特性试验

2017-11-01郭康权范宇杰刘宝选袁新璐

史 诺,郭康权,2,范宇杰,刘宝选,袁新璐

棉秆挤压剥皮剪切力学特性试验

史 诺1,郭康权1,2※,范宇杰1,刘宝选1,袁新璐1

(1. 西北农林科技大学机械与电子工程学院,杨凌 712100; 2. 陕西省农业装备工程技术研究中心,杨凌 712100)

针对棉秆重组材原料疏解剥皮的需要,该文利用自制的棉秆剥皮试验台,以测试剥皮剪切强度为目标,对含水率、取样部位、加载强度3个影响因素进行了中心组合试验,对皮附着长度进行了单因素试验,并将泡水软化棉秆和新鲜棉秆进行了比较。结果表明:取样部位、加载强度对轴向与切向剥皮剪切强度影响显著(<0.01);含水率对轴向和切向剥皮剪切强度的影响不显著(>0.05),三因素间的交互作用均不显著(>0.05);加载强度、取样部位、含水率对棉秆剥皮剪切强度的影响依次由强到弱;切向剥皮方式优于轴向剥皮方式;新鲜棉秆的剥皮剪切强度较小,收获后及时剥皮效果好。该研究可为棉秆疏解剥皮装备的设计提供参考。

农业机械;力学特性;水分;棉秆;取样部位;加载强度;剥皮剪切强度

0 引 言

棉秆是一种重要的农业生物质资源,可广泛应用于制浆造纸工业、畜牧业与食品工业等领域[1-3]。棉秆重组材是合理利用棉秆资源的有效途径之一[4-6]。疏解剥皮是棉秆重组材原料处理的重要工序,长期以来,对于棉秆剥皮采用的方法是疏解后人工分离韧皮部与木质部,效率低下,成为制约棉秆重组材产业发展的瓶颈。开展棉秆疏解剥皮方法及设备的研究,对合理利用棉秆资源有重要作用。

棉秆的力学特性是棉秆剥皮机设计的重要依据。目前,国内外对于棉秆力学特性的研究主要针对棉秆的收获和粉碎展开。宋占华等[7]研究了棉秆的最大切割力和切割功。李景彬等[8]采用了不同型式的刀片进行了棉秆切割试验,测试了切割功率。丁龙朋等[9]进行了棉秆根部、中部、顶部3个部位的剪切力学特性试验。李玉道等[10]研究了棉秆在不同时间、不同含水率的剪切强度和剪切功。杜现军等[11]对收割期的棉秆进行了剪切、压缩、弯曲力学性能试验,测定了破坏强度与功耗。陈明江等[12]测试了棉秆拉拔阻力随根部直径、土壤硬度、时间跨度的变化。Jha等[13]建立了粉碎后棉秆圧缩圧力与水分含量的关系。开展棉秆剥皮的力学特性试验可以借鉴目前较为成熟的麻类茎秆机械化剥皮技术与设备的研究。苏工兵等[14]采用万能力学试验机对苎麻茎秆进行了拉伸剥皮试验,分析了分离应力与位移的关系。邹舒畅等[15]试制了苎麻茎秆剥皮样机,利用冲击、折弯作用实现麻骨与麻皮的分离。吕江南等[16]设计了大麻鲜茎揉搓机构,利用碾压、弯折、揉搓的综合作用进行大麻的皮骨分离。龙超海等[17]研制了黄、红麻剥皮机,通过碾压、折弯、刮剥作用进行作业。

根据棉秆的结构特点及重组材的制备要求,参照麻类茎秆剥皮技术与装备,棉秆的机械剥皮需要在挤压作用的同时进行轴向刮剥或切向揉搓。鉴于此,本文在自制的试验台上进行了轴向与切向剥皮试验,以期为设计低耗高效的棉秆剥皮机构提供参考。

1 试验材料与方法

1.1 试验材料

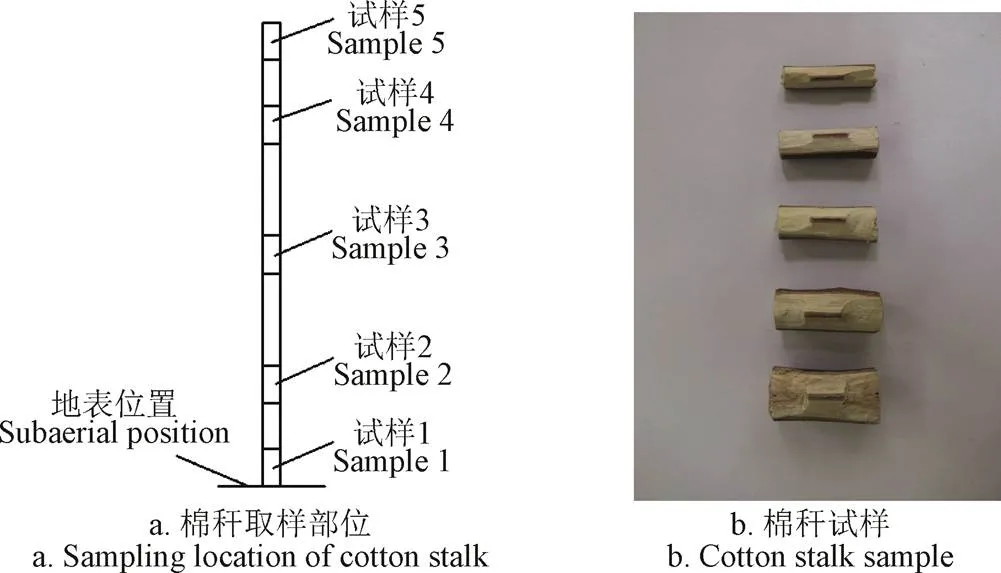

棉秆取自西北农林科技大学三原试验站,品种系西农棉35。选取茎秆通直且无病虫害、根部直径在13.00~14.99 mm之间的棉秆作为试验材料。收获后的棉秆长度为100~130 cm,从棉秆的不同部位取样,取样部位为根部、中下部、中部、中上部、顶部,分别用试样1~5来代表,如图1a所示。将不同取样部位的棉秆制成总长为35 mm的试样,只保留部分的韧皮部,形成试验的剥皮区域,如图1b所示。

1.2 试验仪器设备

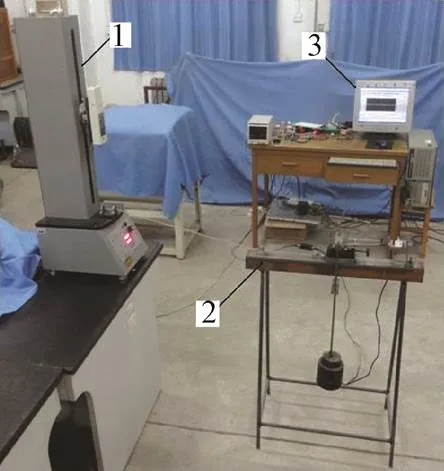

试验用的主要设备是自制的棉秆剥皮试验台,如图2a所示,可对试样进行铅锤加载、水平牵引剥皮。试验台由牵引机构、机架和剥皮力检测装置三部分构成。牵引机构采用HSV型匀速电动拉力试验机(乐清艾德堡仪器有限公司),牵引速度在0~300 mm/min范围内可调。机架主要由试样夹持钳、加载盘和支撑架组成。剥皮力检测装置由JHBS型拉压力传感器(蚌埠金力传感器厂,量程50 kg、灵敏度1.33 mv/v),USB7648B型数据采集卡(北京中泰研创科技有限公司)和610H型工控机(研华科技)构成,用LabView进行剥皮力信号的显示与存储。试验用仪器还有WG-71型电热鼓风干燥箱(天津泰斯特仪器公司)、MP21000D型电子天平(上海第二天平仪器厂)、游标卡尺(哈尔滨量具刃具集团有限责任公司)、切割机等设备。

注:取样部位为根部、中下部、中部、中上部、顶部,分别用试样1~5来代表。

1.牵引机构 2.机架 3.剥皮力检测装置

1.Traction mechanism 2.Body frame 3.Peeling force detecting device

a. 试验台实物

a. Object of experiment table

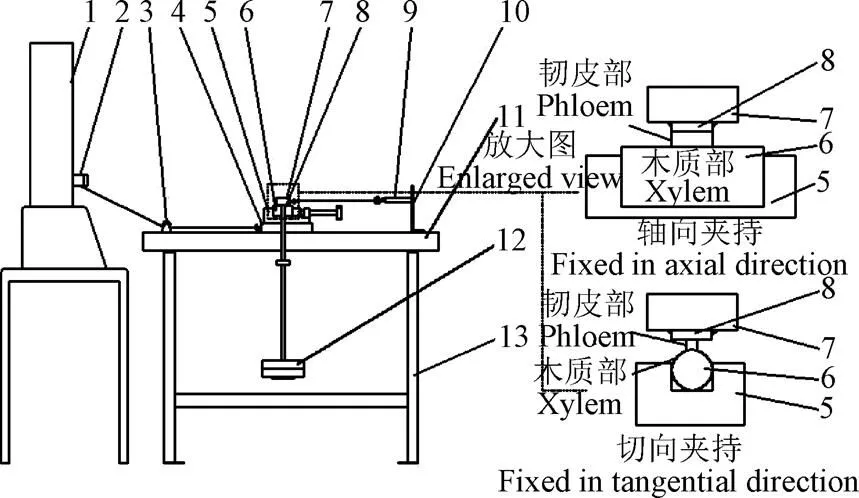

1.拉力试验机 2.牵引梁 3.滑轮 4.移动板 5.夹持钳 6.试样 7.加载盘8.摩擦块 9.力传感器 10.固定板 11.台面 12.加载砝码 13.支撑架

1.Tensile machine 2.Draft sill 3.Pulley 4.Moving plate 5.Clamp forceps 6.Sample 7.Loading disk 8.Friction block 9.Force sensor 10.Fixed plate 11.Table top 12.Loading weight 13.Support frame

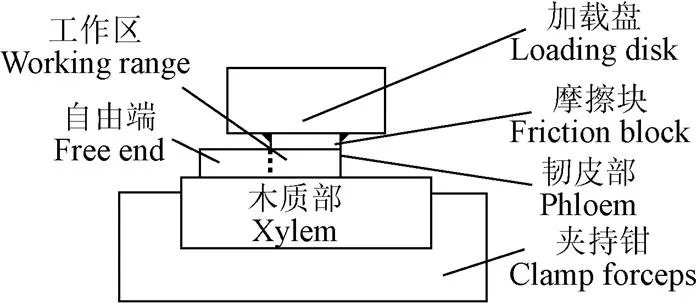

b. 剥皮剪切强度测试原理图

b. Schematic diagram of shear strength test for peeling

图2 棉秆剥皮试验台

Fig.2 Cotton stalk peeling experiment table

1.3 试验方法

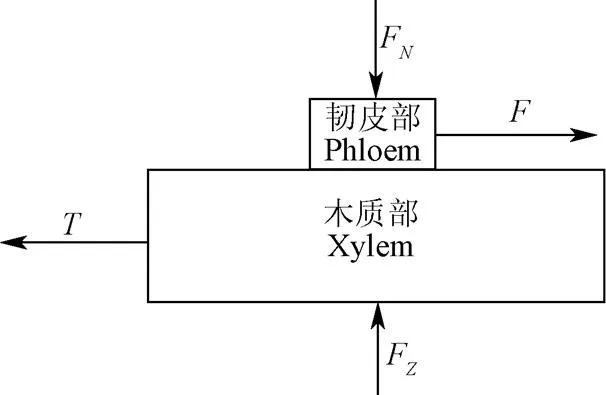

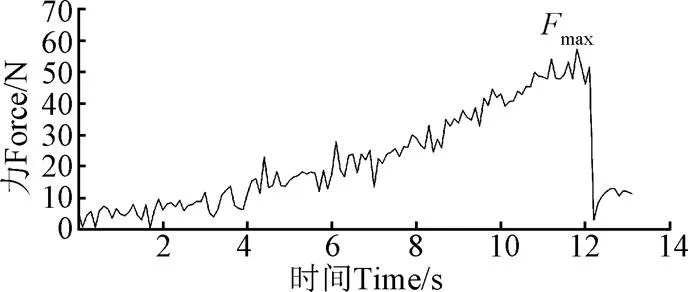

如图2b所示,将棉秆试样6固定在夹持钳5上,按照方向,可分为沿着棉秆长度方向的轴向与垂直于棉秆长度方向的切向2种夹持方式。调整加载盘7的位置,使在加载盘7上焊接的摩擦块8与试样的带皮部位对齐,在加载盘7下端加载砝码,对试样带皮部分施加正压力。启动拉力试验机1的牵引梁2向上移动,通过钢丝绳牵引移动板4,使其上固连的夹持钳5以1 mm/min的速度在台面上匀速运动。固定板10上部安装的力传感器9与加载盘7之间采用钢丝绳连接,钢丝绳逐渐张紧,棉秆试样6的受力如图3a所示,水平方向上,木质部受到牵引力、韧皮部受到剥皮力,2个力的大小相等,方向相反,从而在木质部与韧皮部的结合界面产生剪切作用。剥皮力不断增大,直到摩擦块8下的韧皮从棉秆试样中瞬间剥离,剥皮力值骤降,力传感器9记录从试验开始到韧皮部剥离整个过程中剥皮力的变化,得到如图3b所示的记录曲线。

a. 棉秆试样受力图

a. Force diagram of cotton stalk samples

b. 传感器测量值与时间曲线图

b. Curve of sensor measurements with time

注:为剥皮力,为牵引力,F为垂直加载力,F为支撑力,N;max为剥皮力最大值,N。

Note:is peeling force,is the traction force,Fis the vertical loading force,Fis the supporting force, N;maxis the maximum of the peeling force, N.

图3 剥皮力的测试

Fig.3 Measurement of peeling force

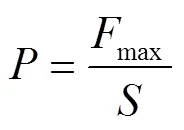

定义棉秆的剥皮剪切强度为

式中max为力传感器记录的剥皮力最大值,N;为棉秆试样剥皮区域的面积,mm2。通过计算可以分别得到轴向剥皮剪切强度与切向剥皮剪切强度。

1.4 试验设计

1.4.1 中心组合试验

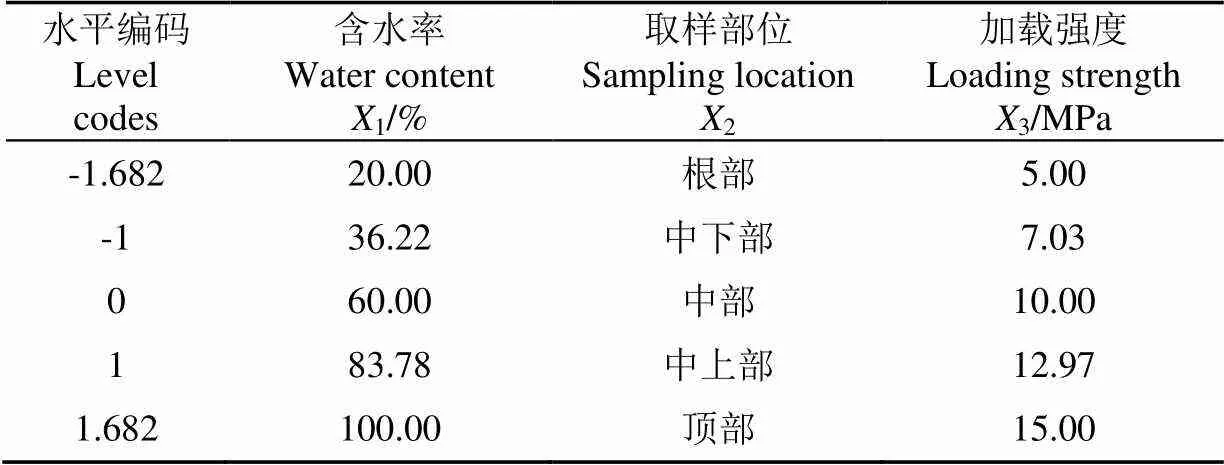

含水率是影响棉秆力学特性的重要指标[18],在棉秆重组材的生产中,疏解剥皮前要将自然风干的棉秆泡水软化处理,以提高疏解效果和方便剥皮。参照GB/T 1931-2009木材含水率测定方法,对风干后的棉秆进行抽样检测[19],测得样品的整秆含水率为10.71%(干基)。试验设定棉秆含水率的取值范围为20%~100%,采用不同加水量后密封放置一定时间的方法,调制出试验所需含水率水平。棉秆生长的不同部位同样是影响力学性能的重要因素,将取样部位设定为试验因素[20-21]。为了模拟挤压剥皮过程,需对棉秆施加一定的正压力。在棉秆剥皮机构的设计中,为了提高直径不一的棉秆的通过性,剥皮辊可采用弹簧支撑的浮动式设计,则剥皮机构形成了变隙定压结构,剥皮辊对棉秆各部位施加的压强基本是一个稳定值[22-23]。同时,为了便于比较剥皮的难易程度,不同取样部位的棉秆试样采用相同的垂直加载强度进行试验。经过预试验确定垂直加载强度为5~15 MPa。由于加载盘上与棉秆试样接触的摩擦块为10 mm×10 mm的方块,采用剥皮区域尺寸为1 mm×10 mm的棉秆试样, 模拟韧皮部完全处于工作区下进行剥皮的理想状态。选取棉秆含水率1、取样部位2、加载强度3共3个因素,根据Central Composite design的中心组合试验设计原理,采用三元二次正交旋转组合设计方案,研究各因素的一次效应、二次效应及因素间的交互效应。试验因素与水平编码如表1所示。

表1 试验因素与水平编码

1.4.2 皮附着长度的单因素试验

不论采用何种运动方式的剥皮机构,棉秆各部位会依次进入工作区,处于工作区外的韧皮会影响剥皮。根据弹性力学的圣维南原理,在靠近工作区的一定范围内,韧皮部与木质部结合界面处的应力分布并不均匀。不同的剥皮方式会造成应力分布的复杂程度不同,因此将棉秆制成剥皮区域宽度为1 mm而皮附着长度不同的试样,如图4所示,在加载盘上的摩擦块外留有一定长度的自由端,测试皮附着长度不同的剥皮剪切强度的差异。

图4 皮附着长度的单因素试验示意图

1.4.3 泡水软化棉秆和新鲜棉秆的比较

不同棉秆处理方式对韧皮分离有较大影响[24]。上述试验采用的都是将风干棉秆泡水软化处理后制作的试样,但是棉秆剥皮机构应不仅能够实现工业化生产中经过泡水软化棉秆的剥皮,而且应能够实现新鲜棉秆木质部与韧皮部的分离。比较2种不同处理方式下棉秆剥皮剪切强度的差异。

2 结果与分析

2.1 中心组合试验

2.1.1 试验结果

依据表1的试验因素和水平,设计的中心组合试验编码20组,中心零点组重复6组。每组试验重复测试6~8个有效数据,取平均值作为试验结果。试验结果见表2。

表2 中心组合试验结果

2.1.2 方差分析

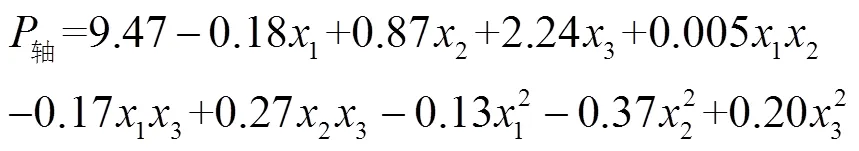

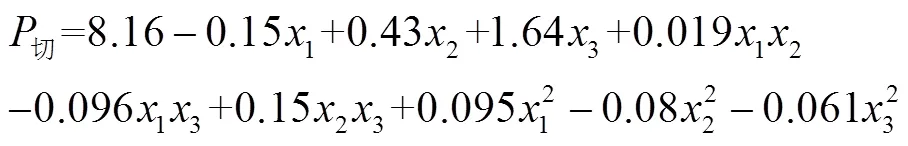

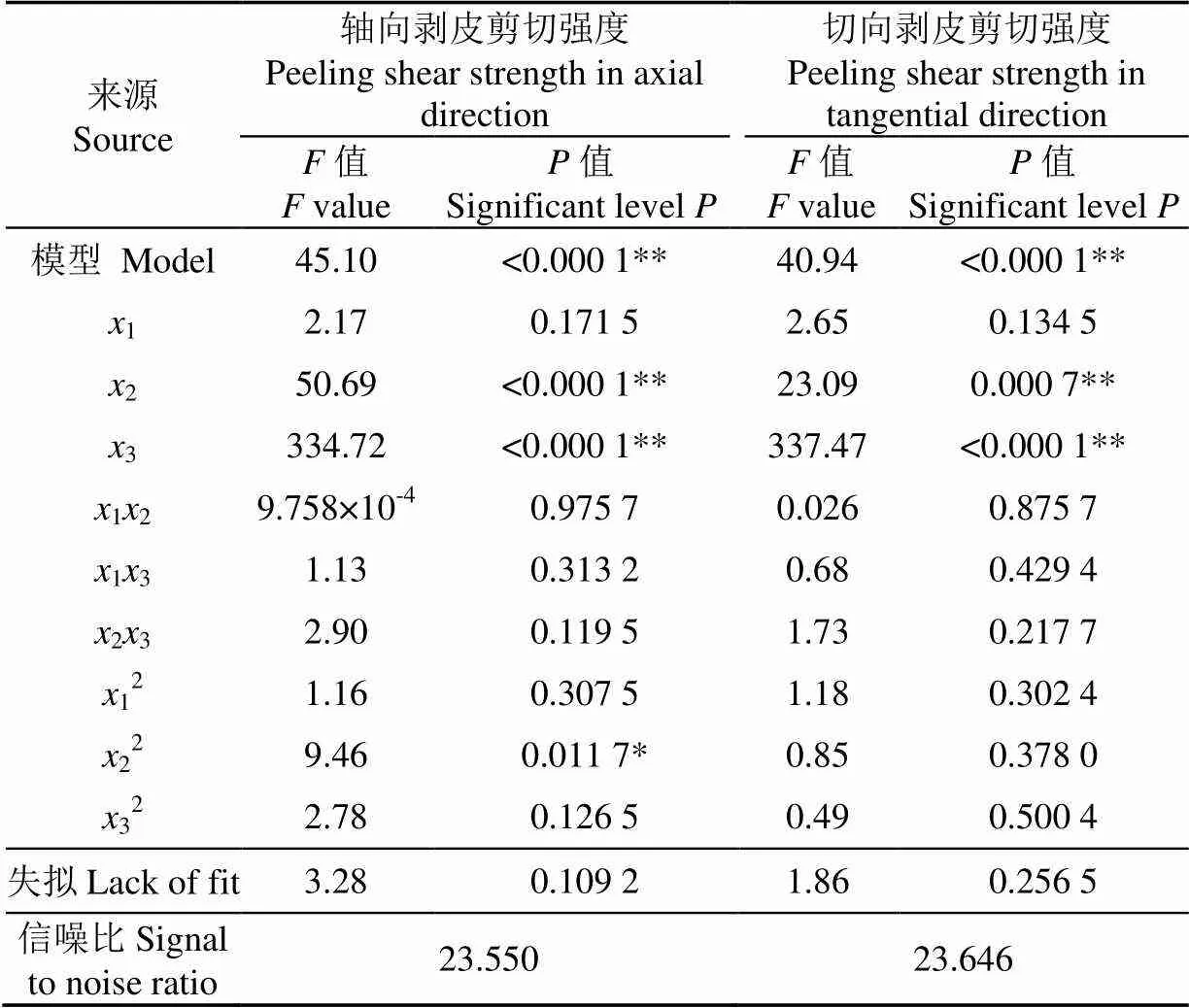

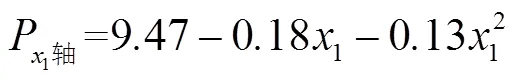

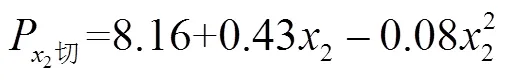

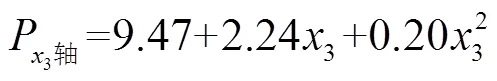

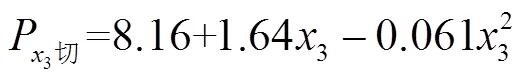

采用Design Expert软件对表2的试验结果进行分析,分别建立以轴向剥皮剪切强度、切向剥皮剪切强度为响应函数,以各影响因素为自变量的二次多项回归方程,如式(2)、(3)所示:

对二次多项回归方程进行方差分析,结果如表3所示。由表3可知,二次回归模型的<0.000 1,表明模型是极显著的;失拟项的值分别为0.109 2、0.256 5,均大于0.05,表明失拟度不显著,模型合理;信噪比分别为23.550、23.646,均大于4,表明模型较优,可用于预测。

表3 棉秆剥皮试验响应面方差分析结果

注:<0.01为极显著,用**表示;<0.05为显著,用*表示。

Note: ** represents highly significant (<0.01), * represents significant (<0.05).

从方差分析中还可以看出,取样部位2的一次项,加载强度3的一次项对轴向与切向剥皮剪切强度的影响在0.01水平达到了极显著(<0.01);取样部位2的二次项对轴向剥皮剪切强度的影响在0.05水平显著(<0.05);含水率1的一次项、二次项对轴向与切向剥皮剪切强度的影响均不显著(>0.05);各因素交互项的影响也均不显著(>0.05)。综合分析,各因素对棉秆轴向与切向剥皮剪切强度影响的主次顺序是:加载强度、取样部位、含水率。

2.1.3 单因素对剥皮剪切强度的影响分析

采用“降维法”分析单因素效应,以式(2)、(3)为基础,当含水率、取样部位、加载强度3个因素之中任意2个因素取0水平,剩余因素与剥皮剪切强度的函数关系就可得出,如式(4)~(9)所示。

根据方程作图,得出因素各水平与剥皮剪切强度之间的关系。由图5a可知,当含水率为100%时,轴向剥皮剪切强度最小,当含水率为80%左右时,切向剥皮剪切强度最小。棉秆的剥皮剪切强度与含水率总体呈负相关,这是因为随着含水率的升高,棉秆韧皮部与木质部之间的形成层会不断渗入水分,体积膨胀,细胞间的结合力不断削弱所引起的。从图中还可看出,在相同的含水率条件下,轴向剥皮剪切强度大于切向剥皮剪切强度。这是因为棉秆属于非线性材料,韧皮部及木质部的纤维排列具有方向性,绝大部分纤维沿轴向生长,决定了轴向剥皮剪切强度与切向剥皮剪切强度的差异[25]。由方差分析可知,含水率对于剥皮剪切强度的影响不显著,其原因是试样的含水量在加载操作过程中会发生较大的变化,引起测试数据误差增大的缘故。过高的含水率会使后续重组材生产中的干燥工序能耗过高,因此较佳的选择是从系统的角度出发确定适宜的含水率进行切向剥皮,达到低耗高效的目的。

注:图5a中,取样部位2、加载强度3均为0;图5b中,含水率1、加载强度3均为0;图5c中,含水率1、取样部位2均为0。

Note: Sampling location2and loading strength3are 0 level in Fig.5a; Water content1and loading strength3are 0 level in Fig.5b; Water content1and sampling location2are 0 level in Fig.5c.

图5 单因素对剥皮剪切强度的影响曲线

Fig.5 Influence curves of single factor on peeling shear strengths

由图5b可知,棉秆的剥皮剪切强度与取样部位呈正相关,根部试样的剥皮剪切强度最小,顶部试样的剥皮剪切强度最大,这主要是由2个方面的原因造成的:一是随着高度的增加,棉秆韧皮的纤维层数与纤维束数呈递减趋势,导致棉秆顶部的皮层较薄,剥取困难[26-27];二是按照棉秆的发育顺序,根部的木质化程度远大于顶部,且棉秆从实芯结构逐步过渡到空芯结构,剥皮过程中,顶部的变形程度远远大于根部,试样与摩擦块之间的摩擦力较大,导致剥皮剪切强度随取样部位高度的增加逐渐增大。比较轴向与切向剥皮剪切强度,在根部,切向剥皮剪切强度略大于轴向剥皮剪切强度,这可能是由根部形成层的组织结构造成的,受到棉秆生长过程中各种内部与外部因素的共同作用[28-29]。除此之外,切向剥皮剪切强度均小于轴向剥皮剪切强度,且随着取样部位高度的增加,两者差值呈递增趋势。因此,从取样部位这一因素考虑,采用切向剥皮是较为合理的形式,棉秆顶部的韧皮分离可作为剥皮机构剥皮效果的判定依据。

由图5c可知,棉秆的剥皮剪切强度与加载强度呈正相关,剥皮剪切强度随加载强度的增大而增大,同样切向剥皮剪切强度小于轴向剥皮剪切强度。虽然较小的加载强度可以获得较小的剥皮剪切强度,但垂直方向的加载是获取剪切剥皮力的必要条件,在机械剥皮作业时,没有有效的垂直方向加载,就不能有效夹持住棉秆,也就无法完成剥皮作业。

2.1.4 双因素对剥皮剪切强度的影响分析

根据表3的方差分析可知,各因素间的两两交互作用对剥皮剪切强度的影响不显著。对于剥皮机构,需要从轴向、切向上选择剥皮剪切强度较小的方向作为机构的主运动方向,剥皮方向选定后,则需参照在该方向上剥皮剪切强度的最大值进行设计,这样才能保证良好的剥皮率。利用响应面法对二次多项回归模型进行分析,当含水率为-1.682水平,取样部位为1.682水平,加载强度为1.682水平时,即在含水率20%,取样部位顶部,加载强度15 MPa的条件下,轴向与切向剥皮剪切强度达到理论上的最大值,此时轴向剥皮剪切强度为15.41 MPa,切向剥皮剪切强度为12.41 MPa。轴向与切向剥皮剪切强度取得最大值的条件相同,且与单因素效应下剥皮剪切强度最大时的取值条件一致,进一步说明了因素间几乎不存在交互作用。从中心组合试验结果可得出切向剥皮方式优于轴向剥皮方式的初步结论。

2.2 皮附着长度的单因素试验结果与分析

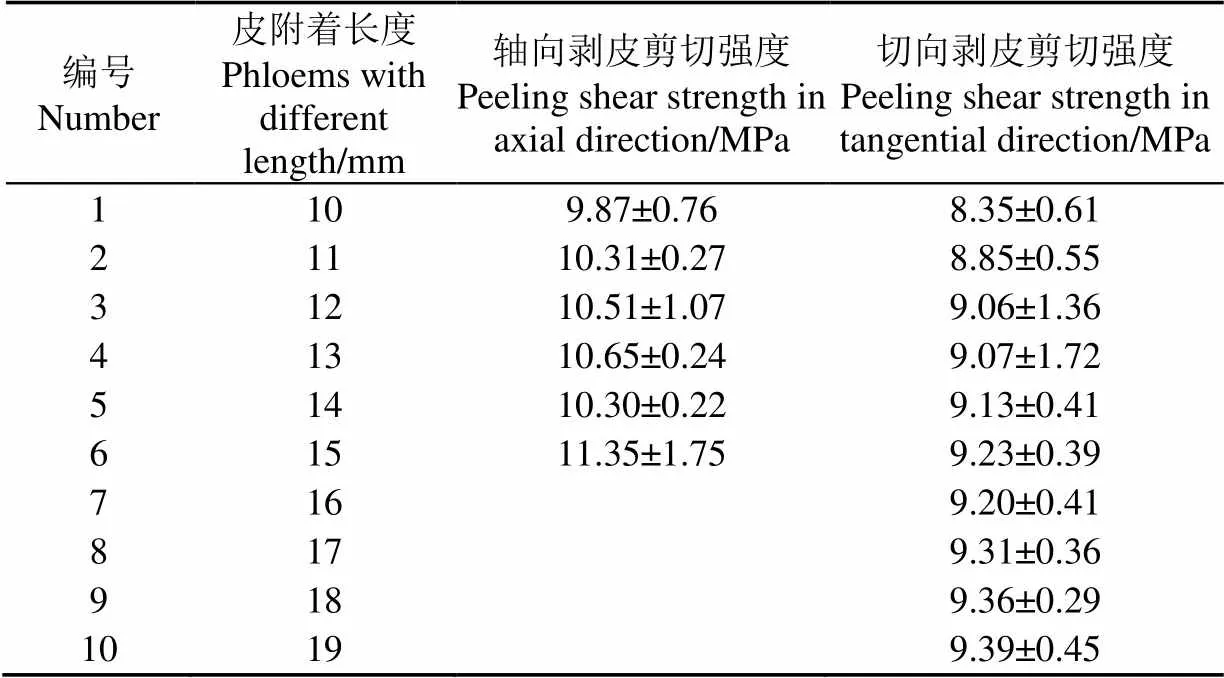

以中心组合试验的中心零点组水平为对象,即在含水率为60%,取样部位为中部,加载强度为10 MPa的条件下进行不同皮附着长度影响试验。加载盘上焊接的摩擦块同前,摩擦块覆盖于棉秆试样上且与试样剥皮区域的一端对齐,剩余为自由端。棉秆剥皮区域宽度为1 mm。轴向剥皮的皮附着长度大于等于16 mm、切向剥皮的皮附着长度大于等于20 mm时,韧皮只会出现部分的撕裂、挫伤、脱落,不能完全剥下。以韧皮从试样上完整分离为标志,测试能够成功剥皮时的棉秆轴向与切向剥皮剪切强度,结果见表4。

表4 皮附着长度不同的棉秆试样剥皮剪切强度

从表4可知,切向剥皮剪切强度不仅小于轴向剥皮剪切强度,而且切向剥皮方式能够成功剥取韧皮的最大长度大于轴向剥皮方式。沿轴向剥皮时,随着皮附着长度的增加,自由端韧皮部的拉力与剪切方向一致,故剥皮剪切强度与皮附着长度呈正相关。沿着切向剥皮时,自由端会使韧皮部的拉力与剪切方向垂直,故剥皮剪切强度随皮附着长度的变长增长缓慢,切向剥皮不仅效率高,而且能耗较低。

2.3 泡水软化棉秆和新鲜棉秆的比较结果与分析

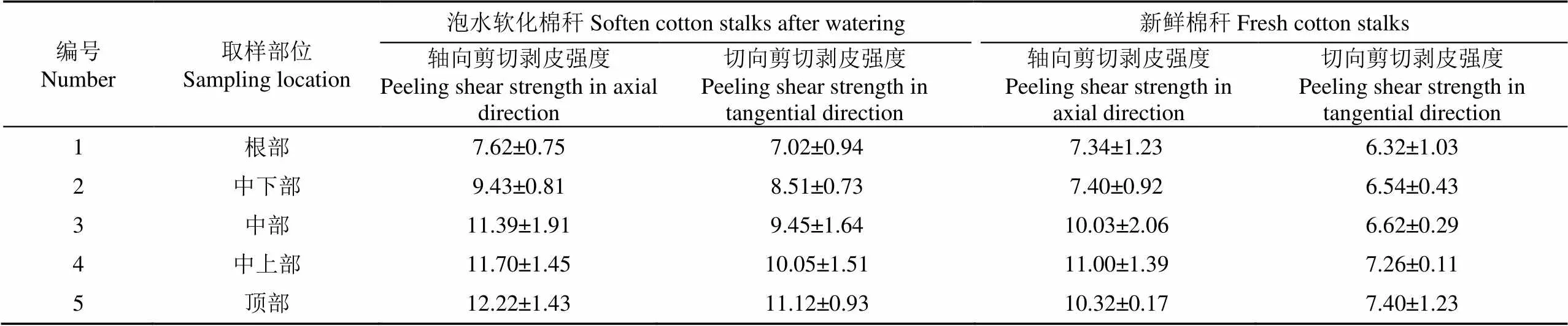

测得新鲜棉秆的含水率为72.16%(干基),将风干棉秆泡水软化,调制成相同含水率,2种棉秆制成剥皮区域为1 mm×10 mm的试样,在10 MPa加载强度下,测试根部、中下部、中部、中上部、顶部的轴向与切向剥皮剪切强度,试验共计5组,结果见表5。

表5 棉秆不同处理方式下剥皮剪切强度

从表5可知,在轴向与切向2个方向上,泡水软化棉秆的剥皮剪切强度均大于相应的新鲜棉秆的剥皮剪切强度。造成这个现象的原因是棉秆韧皮部与木质部之间通过形成层的薄壁细胞连接,新鲜棉秆的水合作用较强,消除韧皮部与木质部之间的连接较为容易,而风干棉秆的韧皮部与木质部枯萎粘连,虽然泡水软化后形成层的含水率增加,但是水合作用远小于新鲜棉秆,棉皮较难剥离[30]。因此,以风干棉秆的剥皮剪切强度为依据设计剥皮机构,可满足新鲜棉秆的剥皮需求。可以预见,选择收获后的新鲜棉秆适时剥皮可取得较好的剥离效果。此外,新鲜棉秆剥皮剪切强度与取样部位正相关,且轴向剥皮剪切强度大于切向剥皮剪切强度,这与泡水软化棉秆的特性保持一致。

2.4 讨 论

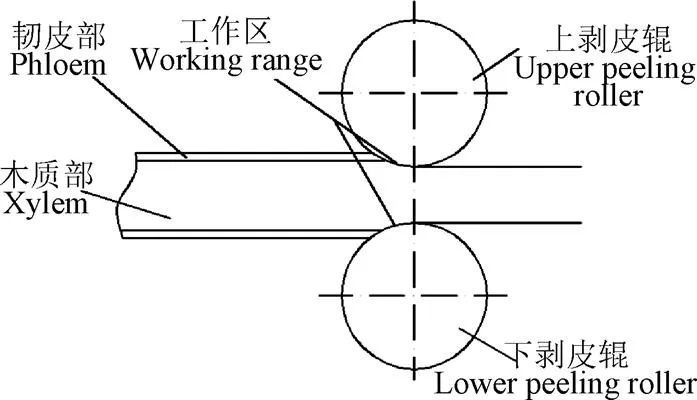

本文采用剥皮剪切强度作为目标值,对泡水软化棉秆在不同含水率、不同取样部位、不同加载强度下进行了中心组合试验,考虑到在实际的剥皮机构中,处于工作区外的韧皮会影响剥皮,因此进行了皮附着长度的单因素试验,中心组合试验与单因素试验的定量分析指出切向剥皮的效率不仅高于轴向剥皮、而且能耗较低,因此挤压揉搓机构适合于进行棉秆剥皮,这不同于文献[31]通过上下剥皮辊的差速转动在轴向上进行棉秆剥皮,文献[32]利用旋转铣削原理,采用剥皮辊在棉秆上轴向刮剥去皮的方式,本文的研究对节能低耗棉秆剥皮装备的设计、开发更具意义。

在挤压揉搓机构中,如图6所示,剥皮辊在转动的同时进行轴向移动来实现切向揉搓,棉秆各部位是连续进入上下剥皮辊形成的工作区,因此各部位的韧皮依次被剥下。中心组合试验得出泡水软化棉秆切向剥皮剪切强度的最大值为12.41 MPa,由于泡水软化棉秆比新鲜棉秆的剥皮剪切强度大,以12.41 MPa这一参数为依据进行挤压揉搓机构的设计,对2种棉秆都会具有良好的剥皮性能。

图6 实际剥皮示意图

本文研究是在自制的棉秆剥皮试验台进行的,未考虑机械化剥皮生产中振动、速度、喂入量等多因素耦合条件下的复杂情况,下一步工作是研制剥皮设备,在实际工况下进行棉秆剥皮试验,分析各种工作参数对剥皮性能与质量的影响,进行更深入的研究。

3 结 论

利用自制的棉秆剥皮实验台,进行棉秆剥皮的中心组合试验、皮附着长度的单因素试验以及泡水软化棉秆和新鲜棉秆的比较试验,获得如下结论:

1)取样部位、加载强度2个因素对轴向与切向剥皮剪切强度影响显著(<0.01),含水率对轴向与切向剥皮剪切强度影响不显著(>0.05),3个因素之间的两两交互作用基本上不影响轴向与切向剥皮剪切强度(>0.05),加载强度、取样部位、含水率对棉秆剥皮剪切强度的影响依次由强到弱。

2)切向剥皮方式下,韧皮部相对容易剥取且能耗较低,对于棉秆剥皮切向剥皮方式优于轴向剥皮方式。新鲜棉秆的轴向剥皮剪切强度大于切向剥皮剪切强度,这一特性与泡水软化棉秆是一致的,新鲜棉秆相对于泡水软化棉秆较易剥皮,收获新鲜棉秆后即时剥皮可取得较好效果。

以上研究结果可为高效、低耗的棉花秸秆剥皮装备及其剥皮机构的设计和使用提供参考。

[1] Gemtos T A, Tsiricoglou T. Harvesting of cotton residue for energy production[J]. Biomass and Bioenergy, 1999, 16(1): 51-59.

[2] Narendra Reddy, Yang Yiqi. Properties and potential application so fnatural cellulose fibers from the bark of cotton stalks[J]. BioTechnol, 2009, 100: 3563-3569.

[3] 王立柱,王正顺,孙京丹,等. 棉秆破碎机的设计与研究现状[J]. 湖南造纸,2010(4):9-12. Wang Lizhu, Wang Zhengshun, Sun Jingdan, et al. Design and research summary on cotton stalk breakers[J]. Hunan Papermaking, 2010(4): 9-12. (in Chinese with English abstract)

[4] 宋孝周,郭康权. 棉秆特性及其重组板材的研究[J]. 西北农林科技大学学报:自然科学版,2007,35(11):106-110. Song Xiaozhou, Guo Kangquan. Research on characteristic of cotton-stalk and its scrimber[J]. Journal of Northwest A&F University: Natural Science Edition, 2007, 35(11): 106-110. (in Chinese with English abstract)

[5] 宋孝周,陈达,郭康权,等. 农作物秸秆重组材工艺分析与研究展望[J]. 西北农林科技大学学报:自然科学版,2008,36(5):229-234. Song Xiaozhou, Chen Da, Guo Kangquan, et al. Technical analysis and prospect of crop straw scrimber[J]. Journal of Northwest A&F University : Natural Science Edition, 2008, 36(5): 229-234. (in Chinese with English abstract)

[6] 宋孝周,白鹭,肖建平,等. 棉秆重组方材的机械加工性能[J]. 农业工程学报,2014,30(24):332-338. Song Xiaozhou, Bai Lu, Xiao Jianping, et al. Machining properties of reconstituted square lumber made from cotton stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(24): 332-338. (in Chinese with English abstract)

[7] 宋占华,肖静,张世福,等. 曲柄连杆式棉秆切割试验台设计与试验[J]. 农业机械学报,2011,42(增刊1):162-167. Song Zhanhua, Xiao Jing, Zhang Shifu, et al. Design and experiment on crank-connecting rod cotton stalk cutting test bench[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.1): 162-167. (in Chinese with English abstract)

[8] 李景彬,葛云,朱江丽,等. 棉秆切割性能的试验研究[J]. 甘肃农业大学学报,2011,46(1):136-139. Li Jingbin, Ge Yun, Zhu Jiangli, et al. Experimental study on cotton stalk cutting harvester[J]. Journal of Gansu Agricultural University, 2011, 46(1): 136-139. (in Chinese with English abstract)

[9] 丁龙朋,陈永成,葛云,等. 棉秆剪切力学特性的研究[J]. 中国农机化学报,2016,37(2):116-118.Ding Longpeng, Chen Yongcheng, Ge Yun, et al. Research on the shear mechanical properties cotton stalks[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(2): 116-118. (in Chinese with English abstract)

[10] 李玉道,杜现军,宋占华,等. 棉花秸秆剪切力学性能试验[J]. 农业工程学报,2011,27(2):124-128. Li Yudao, Du Xianjun, Song Zhanhua, et al. Test of shear mechanical properties of cotton stalks[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 124-128. (in Chinese with English abstract)

[11] 杜现军,李玉道,颜世涛,等. 棉秆力学性能试验[J]. 农业机械学报,2011,42(4):87-91. Du Xianjun, Li Yudao, Yan Shitao, et al. Mechanics characteristics of cotton stalks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(4): 87-91. (in Chinese with English abstract)

[12] 陈明江,王振伟,曲浩丽,等. 棉秆弯曲和拉伸力学特性试验[J]. 中国农机化学报,2015,36(5):29-32. Chen Mingjiang, Wang Zhenwei, Qu Haoli, et al. Bending and tensile properties tests of the cotton-stalk[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(5): 29-32. (in Chinese with English abstract)

[13] Jha S K, Singh A, Kumar A. Physical characteristics of compressed cotton stalks[J]. Biosystems Engineering, 2008, 99(2): 205-210.

[14] 苏工兵,郭翔翔,张露,等. 基于内聚力模型苎麻茎秆界面分离试验与模拟[J]. 湖北农业科学,2014,53(12):2902-2905. Su Gongbing, Guo Xiangxiang, Zhang Lu, et al. Experiment and simulation of the separation of ramie stem interface in cohesive model[J]. Hubei Agricultural Sciences, 2014, 53(12): 2902-2905. (in Chinese with English abstract)

[15] 邹舒畅,苏工兵,邵运果. 基于离散元法的苎麻茎秆分离装置仿真优化与试验[J]. 中国农机化学报,2017,38(1):60-67. Zou Shuchang, Su Gongbing, Shao Yunguo. Simulation optimization and experiment of separation device for ramie stalks based on discrete element method[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(1): 60-67. (in Chinese with English abstract)

[16] 吕江南,龙超海,马兰,等. 大麻鲜茎剥皮机的设计与试验[J]. 农业工程学报,2014,30(14):298-307. Lü Jiangnan, Long Chaohai, Ma Lan, et al. Design and experiment on decorticator of hemp fresh stem[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(14): 298-307. (in Chinese with English abstract)

[17] 龙超海,吕江南,马兰,等. 4HB-480型黄、红麻剥皮机的研究与试验示范[J]. 中国麻业科学,2013,35(2):96-101. Long Chaohai, Lü Jiangnan, Ma Lan, et al. Research and demonstration test on jute /kenaf peeling machine 4HB-480[J].Plant Fiber Sciences in China, 2013, 35(2): 96-101. (in Chinese with English abstract)

[18] 谭露露,王春耀,李彦峰,等. 棉秸秆力学性能测试试验研究[J]. 新疆农业科学,2013,50(8):1513-1518. Tan Lulu, Wang Chunyao, Li Yanfeng, et al. Study on the testing experiment of mechanical property of cotton straws[J]. Xinjiang Agricultural Sciences, 2013, 50(8): 1513-1518. (in Chinese with English abstract)

[19] 中华人民共和国国家质量监督检验检疫总局. 木材含水率测定方法:GB/T 1931-2009[S]. 北京:中国标准出版社, 2009.

[20] 于勇,林怡,毛明,等. 玉米秸秆拉伸特性的试验研究[J]. 农业工程学报,2012,28(6):70-76.Yu Yong, Lin Yi, Mao Ming, et al. Experimental study on tensile properties of corn straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(6): 70-76. (in Chinese with English abstract)

[21] 陈争光,王德福,李利桥,等. 玉米秸秆皮拉伸和剪切特性试验[J]. 农业工程学报,2012,28(21):59-65. Chen Zhengguang, Wang Defu, Li Liqiao, et al. Experiment on tensile and shearing characteristics of rind of corn stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 59-65.(in Chinese with English abstract)

[22] 邓剑锋,阳尧端. 6BX-40型苎麻剥制机设计[J]. 农业机械学报,2009,40(7):98-102. Deng Jianfeng, Yang Yaoduan. Design of 6BX-40 ramie-stripping machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(7): 98-102. (in Chinese with English abstract)

[23] 张洪磊. 杞柳条脱皮机的研制[D]. 杨凌:西北农林科技大学,2008. Zhang Honglei. The Development of an Osier Peeling Machine[D]. Yangling: Northwest A&F University, 2008. (in Chinese with English abstract)

[24] 单小红,贺小燕,杨中华. 棉秆皮剥取方法对棉秆皮纤维性能的影响[J]. 新疆大学学报:自然科学版,2012,29(3):268-271. Shan Xiaohong, He Xiaoyan, Yang Zhonghua. Cotton stalk bark fiber performance influence of different barking metnods[J]. Journal of Xinjiang University : Natural Science Edition, 2012, 29(3): 268-271. (in Chinese with English abstract)

[25] Kollmann F F P. 木材学与木材工艺学原理—实体木材[M]. 北京:中国林业出版社,1991.

[26] 吴刚. 棉秆纤维形态结构及其变化规律的研究[D]. 长沙:湖南农业大学,2009. Wu Gang. Studies on Fiber Morphology and Mutation Regularity of Cotton Stalk[D]. Changsha: Hunan Agricultural University, 2009. (in Chinese with English abstract)

[27] 贺勇. 棉秆韧皮纤维形态结构、理化性能及其相互关系研究[D]. 长沙:湖南农业大学,2009. He Yong. Studies on Architecture and Physics and Chemistry Performance of Cotton Stalk Phloem and Their Interrelation[D]. Changsha: Hunan Agricultural University, 2009. (in Chinese with English abstract)

[28] 殷亚方,姜笑梅,刘晓丽. 毛白杨枝条木质部细胞分化的动态变化及其与形成层活动的相互关系[J]. 林业科学,2004,40(2):119-125. Yin Yafang, Jiang Xiaomei, Liu Xiaoli. Dynamic changes in cambial anatomy and xylem cell differentiation of shoots in populus tomentosa[J]. Scientia Silvae Sinicae, 2004, 40(2): 119-125. (in Chinese with English abstract)

[29] 秦翠兰. 棉秆力学性能的研究[D]. 阿拉尔:塔里木大学,2016. Qin Cuilan. Study on Mechanical Properties of Cotton Stalk[D]. Alar: Tarim University, 2016. (in Chinese with English abstract)

[30] 晏科满,邹舒畅,唐令波,等. 苎麻茎秆冲击断裂韧性试验与分析[J]. 农业工程学报,2014,30(21):308-315.Yan Keman, Zou Shuchang, Tang Lingbo, et al. Impact test and analysis of fracture toughness of ramie stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(21): 308-315. (in Chinese with English abstract)

[31] 刘彬,张俊三,靳范. 3MP-200型棉秆剥皮机的研制[J]. 新疆农机化,2012(3):13-14.

[32] 景继龄,郭康权,武明放,等. 棉秆去皮疏解机的研制[J]. 农机化研究,2013,35(10):68-72. Jing Jiling, Guo Kangquan, Wu Mingfang, et al. The design and experiment of cotton stalk fluffer[J]. Journal of Agricultural Mechanization Research, 2013,35(10): 68-72. (in Chinese with English abstract)

Peeling and shearing mechanical performance test of cotton stalks in extrusion state

Shi Nuo1, Guo Kangquan1,2※, Fan Yujie1, Liu Baoxuan1, Yuan Xinlu1

(1.,,712100,;2.,712100,)

Cotton stalks have a high lignified degree. The fiber configurations and physical-mechanical properties of cotton stalks are closest to wood, and it is an ideal substitute for wood. Cotton stalk scrimber is a new artificial material, and it is a new way of cotton stalk material utilization. Defibering and peeling are important processes for preparation of cotton stalk scrimber. For a long time, cotton stalk peeling is used by manual separation of phloem and xylem, this method is inefficient and becomes a bottleneck restricting the development of cotton stalk material industry. In order to study defibering and peeling method and equipment of cotton stalk scrimber material, peeling force test was done using homemade test-bed. The test-bed is composed of traction mechanism, framework and peeling force detecting device, and it can press vertically and peel horizontally cotton samples. The length of harvested cotton stalks was from 100 to 130 cm, chosen cotton stalks with no pests whose stem was straight, and root diameter was between 13 and 14.99 mm as the test materials. The total length of the sample was 35 mm. Some phloem was retained to form the test area. The axial is in the stalk length direction, and the tangential is in the perpendicular direction of stalk length. The cotton stalk samples were fixed on the rack in the axial and tangential direction. The direction of loading disk and skin parts was lined up properly. Load weight in the end of the loading disk. Apply positive pressure on the skin part of the sample. Then the traction mechanism was started, the clamp moved in the frame of the table at the speed of 1 mm per minutes. Force sensor installed on the dead plate and loading disk was connected by a wire rope. The xylem of cotton stalk samples was subjected to traction, and phloem to peeling force in the horizontal direction. The two forces were the same size and the opposite directions, thus shearing action was brought in the bonding interface between xylem and phloem. The wire rope was tensioned gradually in the experiment, thus the peeling force was steadily increasing until phloem peeling off the sample, and then the peeling force plunged. The force sensor recorded the changes of peeling force from the beginning of the experiment to the separation of the phloem and xylem. Peeling shear strength was the ratio of maximum peeling force recorded by force sensor to cotton stalk sample peeling area. In order to test the peeling shear strength, center combination experiment was done on the three factors: Water content, sampling position and loading strength. Single factor experiment was made on skin attachment length. And the water softening cotton stalk and fresh cotton stalk were compared. The results showed that the sampling location and the loading strength had significant influence (<0.01) on axial and tangential peeling shear strength. The effect of water content on axial and tangential peeling shear strength was not significant (>0.05). Improving the moisture content can reduce peeling difficulty, but the effect is limited. The interaction between the three factors was not marked (>0.05). Loading strength, sampling location and water content have a strong to weak influence on peeling shear strength. Tangential peeling was more highly active and lower consume than axial peeling,and it was a more reasonable operation mode. The axial peeling shear strength of fresh cotton stalk is greater than the tangential strength, this feature is consistent with the water softening cotton stalk, fresh stalks are easy to peel compared with the water softening ones, and the effectiveness of peering was high for a timely peeling after harvest. Our research offers a reference for the design of the equipment for defibering and peeling of cotton stalk.

agricultural machinery; mechanical properties; moisture; cotton stalks; sampling location; loading strength; peeling shear strength

10.11975/j.issn.1002-6819.2017.18.007

S226.4

A

1002-6819(2017)-18-0051-08

2017-02-26

2017-06-22

陕西省13115工程技术研究中心项目(2011HBGC-03)

史 诺,男,陕西杨凌人,博士生,主要从事农产品加工技术与装备的研究。Email:jdshinuo@163.com

郭康权,男,陕西西安人,教授,博士生导师,主要从事农业技术装备的研究。Email:jdgkq@nwsuaf.edu.cn