长江航道2000m3/h吸盘挖泥船优化设计

2017-11-01何进辉凌良勇沈志平杨佩瑶

何进辉 凌良勇 沈志平 王 兵 杨佩瑶 郑 琴

(1.中国船舶及海洋工程设计研究院 上海200011;2.长江航道局 武汉430014)

研究与设计

长江航道2000m3/h吸盘挖泥船优化设计

何进辉1凌良勇2沈志平1王 兵2杨佩瑶1郑 琴2

(1.中国船舶及海洋工程设计研究院 上海200011;2.长江航道局 武汉430014)

吸盘式挖泥船由于其特殊的船型特点和作业特点,特别适用于内河浅水航道的维护疏浚。该文以长江航道局建造交付的“吸盘3”号以及前续船“吸盘2”号为例,阐述了包括功率分配优化、疏浚性能提升、侧推功能设计和装驳功能设计等一系列优化设计。这些优化设计大幅提升了吸盘式挖泥船的疏浚能力、操纵性和环保性,从而能更好地确保长江航道黄金水道的畅通。文中所介绍的设计理念,对于从事工程船舶设计的专业人员有一定启迪。

吸盘挖泥船;优化设计;疏浚性能

引 言

吸盘式挖泥船(dustpan dredger,DD)是吸扬式挖泥船的一种,以射流技术为开采方法,利用高压冲水切割水底的泥土,使泥土处于悬浮状态形成泥浆,再利用泥泵将泥浆吸入,并进行边抛或者通过泥管进行排岸[1]具有挖宽大、吸入浓度高、挖槽平整、经济性好等特点,此外还具备自航能力、吃水较小、作业不碍航等船型特点,因此特别适用于内河浅水航道的维护疏浚工程[2]。吸盘式挖泥船最早于1894年诞生在美国,从20世纪60年代起,苏联也开始建造吸盘式挖泥船[3]。

长江中下游航道以沙质河床为主,航道维护水深约为4~12.5m,航道航运密度大,对疏浚船舶作业不碍航要求高,特别适合采用吸盘式挖泥船进行疏浚。国内首艘吸盘船——1250m3/h“吸盘1”号,正是由长江航道局于1993年建造使用,主要用于确保葛洲坝建成后中游航道的畅通[4],随后的20年间在保障长江黄金水道畅通中屡立战功,被誉为“航道蛟龙”[2]。进入新世纪后,为提高长江航道应急抢通能力,改善枯水期航道条件,保障长江中游黄金水道的畅通,国内自行开发建造又一艘新型吸盘挖泥船——2000m3/h“吸盘2”号。该船创新性地采用了全电力驱动系统,技术形态具有显著的先进性。该船于2012年交付使用,在实际使用中体现了显著的经济及社会效益[5]。

基于“吸盘1”号与“吸盘2”号的良好应用情况,同时根据交通运输部支持系统“十二五”建设规划,为进一步提高长江中游航道维护疏浚能力,长江航道局决定再行建造一艘2000m3/h吸盘挖泥船——“吸盘3”号,并于2015年交付使用(见图1)。该船在“吸盘2”号的基础上进行优化设计,在全船电站总功率不变的前提下使船舶疏浚性能与船舶整体性能均大幅提升。本文将对以上优化设计作简要介绍。

1 全电驱系统下功率分配优化

对于需要有大量功率按照不同工况需求在不同负载中转移的船舶,采用全电力驱动系统在功率转移灵活性上具有巨大优势。吸盘挖泥船主要功率负载为泥泵、高压冲水泵、舵桨以及液压泵站,由于其具有自航边抛和绞进尾排两种不同的作业方式,各主要设备系统的功率负荷变化较大,适合采用全电力驱动系统。

“吸盘2”号采用全电力驱动系统以及功率管理系统,主电站由3台1600 kW的柴油发电机组组成,可灵活选择并网发电机组数量以及分配不同负载功率[6]。结合“吸盘2”号实际使用情况,在额定设计环境条件下(风力6级,流速5 kn),绞进尾排以及自航边抛作业工况电站功率有部分功率富余,该富余部分功率可转移至挖泥核心设备——泥泵。同时,由于额定设计环境条件是满足长江航道疏浚的极限环境条件,实际作业过程中的环境条件较为良好,风力为3级,流速为2 kn。因此,绞进尾排作业时原用于舵桨定位的功率也可转移至泥泵,实现功率分配的优化。“吸盘3”号电站功率分配优化估算如表1所示。

表1 “吸盘3”号电站功率分配优化估算

由表1可见,经过功率分配优化后,泥泵电机功率可由原来“吸盘2”号的1850 kW提升至“吸盘3”号2250 kW(自航边抛)、2500 kW(额定环境条件下绞进尾排)和3000 kW(良好环境条件下绞进尾排),提升幅度分别达21%、35%和62%,可实现疏浚性能的优化提升。同时,在主发电机组配置不变的前提下电站总负荷率提升至93%,充分利用电站的潜能,可提高单位疏浚土方的经济性。

2 疏浚性能优化提升

2.1 绞进尾排疏浚性能优化提升

2.1.1 额定设计环境条件

额定设计环境条件下,通过功率分配优化,泥泵电机最大功率可达到2500 kW,因此在“吸盘3”号设计过程中,保持泥泵不变,通过选用更大功率的泥泵电机,配合不同的泥泵工作点,可将富余功率用于泥泵疏浚作业,提升疏浚性能。

“吸盘2”号绞进尾排工况设计疏浚能力为挖深12m,泥浆浓度20%时产量为2000m3/h,排距为600m,对应泥泵电机为1850 kW。表2估算在相同挖深12m,相同泥浆浓度和相同产量的前提下,“吸盘3”号排距随着泥泵电机功率增加而增加的规律,从表中可看出,电机功率由1855 kW提升至2400 kW后,尾排距离由~700m增至~1000m。此外,如果考虑到特殊作业要求,需要增加尾排距离至2000m,受2500 kW泥泵电机功率限制,需降低泥浆浓度至~9.14%,产量随之下降至~900m3/h。

2.1.2 较好环境条件

在较好环境条件下,风速和流速较小,吸盘挖泥船作业时受到风、流作用的环境力相对较小,在绞进尾排时,侧风、侧流仅通过绞进系统进行克服,舵桨系统不工作,高压冲水泵的功率适当调整,富余功率转移至泥泵,泥泵功率最大可达到3000 kW,其疏浚能力进一步提升(见下页表2)。当泥泵电机功率达到2560 kW,挖深12m,尾排距离为2000m,产量可达到约1100m3/h,较额定环境条件疏浚性能提升约200m3/h。再考虑到泥泵气蚀性能,适当挖深降低至8m,对应泥浆浓度为14.5%,产量可达到1500m3/h。

表2 尾排输泥管路外部特性

2.2 自航边抛疏浚性能优化提升

在额定设计环境条件下,用于舵桨系统定位的功率高于绞车系统绞进定位的功率,因而自航边抛工况泥泵电机可用功率低于绞进尾排工况,为2250 kW。在额定设计环境条件下,“吸盘2”号挖泥船自航边抛工况设计疏浚能力为挖深12m,边抛距离60m,产量不少于2000m3/h。表3估算在相同边抛距离下,“吸盘3”号挖泥船在不同泥浆浓度、挖深和电机功率下,产量的变化规律。从表中可见,泥浆浓度越高,排泥产量越大,需要的泥泵扬程及轴功率也越大;当挖深12m,产量3000m3/h以上时,泥泵产生气蚀,产量不再随泥泵轴功率增大而增大。通过减小挖深至8m,降低泥泵的吸入损失,降低泥泵的气蚀余量,产量可以到达3000m3/h;边抛产量达到一定程度后主要由气蚀性能决定,不再随着泥泵功率增加而增加,换言之,边抛工况时泥泵电机功率最大不超过2100 kW,疏浚作业具有最佳经济性。

表3 边抛输泥管路外部特性

3 首侧推功能设计

“吸盘2”号挖泥船水线长为75.0m,根据实际使用经验,其在进出港口操船时,操纵性能不够灵活。因此,在“吸盘3”号挖泥船的设计过程中,增设首侧推功能,提高操船灵活性。由于吸盘布置原因,“吸盘3”号首部中间具有4m宽度的开槽,见图2。如考虑在首部设置隧道侧推器,需在首部2个片体中各设置1个侧推器,同时在使用过程中与吸盘架还存在干扰作用,使用便利性不高,建造成本增加较多。考虑到本船首部已有2个500 kW高压冲水泵及管系,本船通过在高压冲水管系上设置左右舷侧高压冲水旁通管路实现侧推功能,如图2所示。

舷侧高压冲水侧推设计的并键点在于确定流量和出水口的直径,以获得满足要求的推力。根据喷水推进动量定理,反推力可通过式(1)求得:

式中:Q为管路出口流量,m3/s;S为管路出口截面积,m2;d为管路出口直径,m;ρ为水的密度,kg/m3。

由式(1)可以看出,流量越大,管径越小,可获得的推力也越大,但是对水泵和管路的压力要求也越高。

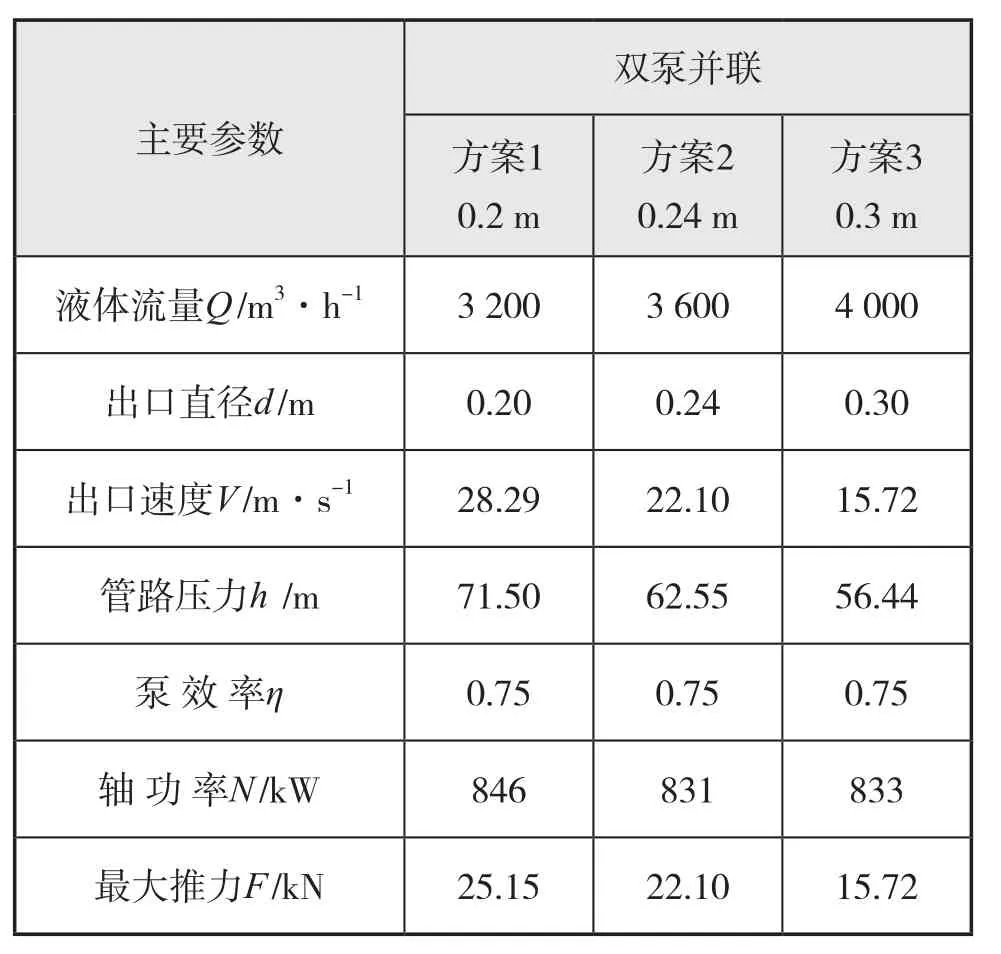

选取舷侧高压冲水管路出口直径0.2m、0.24m和0.3m,结合高压冲水管路特性对高压冲水所能产生的最大推力进行估算,结果如表4所示。

表4 高压冲水侧推不同管径及流量方案对比

从表4可得出,方案1双泵同时使用时,可获得最大侧推力约为25 kN,根据船体受风面积560m2,6级风速的正横风计算约需侧推力约28 kN,方案1基本可以满足侧推要求。舷侧旁通管路如图3所示,根据“吸盘3”号挖泥船实际使用情况反馈,使用该侧推系统,可大幅提高本船进出港口时操船灵活性,基本达到设计要求。

4 装驳功能设计

按照《长江经济带发展规划纲要》总体要求,今后长江经济带的发展要把环保放在压倒性位置,长江航道疏浚的环保性也越来越重要。在此背景下,“吸盘3”号挖泥船的设计也要求在尾排距离增加至2000m用于泥浆排岸的环保疏浚方式上,进一步考虑更大输泥距离的环保疏浚方式。考虑到吸盘挖泥船采用单一泥泵吸泥,同时电站功率有所限制,单纯增加尾排距离方式已经不具有经济性。因此,大于2000m输泥距离的作业工况下,本船拟采用装泥驳转运的作业方式。结合本船绞进尾排和自航边抛两种作业模式,装驳也可实现在不进行较大改动的前提下绞进尾排装驳和自航边抛装驳。

4.1 绞进尾排装驳

该方案考虑吸盘船在一定区域内施工,泥驳停靠点不变。尾排作业时,驳船停靠在吸盘船侧后方,排泥浮管在接近驳船处进行抛锚固定,同时在排泥浮管尽头设置一个小型平台用于将泥管抬起,为排泥管进到驳船泥舱内做准备(参见图4和图5)。为了提高疏浚作业效率,泥驳应设置相应的溢流装置。待泥驳装满泥浆后,暂停挖泥作业,将驳船移至指定卸泥点进行卸泥,卸泥后重新回到装驳点装泥;前一艘泥驳卸泥时,新的泥驳停靠至装驳点就位后,再重新开始挖泥作业装驳,如此滚动作业,可实现疏浚效率和环保的兼顾。对“吸盘3”号挖泥船的设备以及构造而言,绞进尾排装驳与直接尾排到岸两种作业模式并无差别,因此设计中不必特别考虑。

4.2 自航边抛装驳

“吸盘3”号挖泥船自航边抛时,喷嘴方向斜向上方,泥浆喷出后可达到较大边抛距离,见图6。当需要采用边抛架泥管装驳时,需将喷泥方向改为垂直向下,见图7。因此,“吸盘3”号挖泥船的边抛管喷嘴在设计中采用可拆卸式的设计,通过对喷嘴的更换,实现边抛和装驳两种输泥模式的切换。

采用自航边抛装驳时,配套泥驳需具备自航能力或者通过拖轮拖带,以在施工过程中保持与“吸盘3”号挖泥船前进速度保持同步,同时通过调整边抛架的旋转角度,调整泥浆装驳点的位置。在整个施工过程中,泥驳与“吸盘3”号挖泥船的相对位置依赖于双方或拖轮的操船人员以及船舶操纵灵活性,因此需要操船人员保持注意力高度集中,同时在两船舷边需设置若干护舷,以防彼此相撞。

5 结 论

通过以上优化设计,“吸盘3”号挖泥船在全船电站总功率不变的前提下大幅度提升了疏浚能力和整体性能,总结如下:

(1)通过选用更大功率的泥泵电机,配合泥泵不同工作点,可将富余功率转移至泥泵,实现各主要负载功率更加均衡,电站运行状态更合理。

(2)实现了疏浚能力的提升,相同挖深和产量,尾排距离大幅增加;相同挖深和边抛距离,可实现产量增加,约可达3000m3/h。

(3)因地制宜利用高压冲水管系实现侧推功能,大幅提升本船在低速状态下的操纵性。

(4)对装驳施工作了论证研究,并对边抛泥管喷嘴预留可拆卸方式,可实现装驳输泥方式的转换,可提升本船疏浚作业的环保能力。

[1] 卢雨.挖泥吸盘流场特性研究[D].哈尔滨:哈尔滨工程大学,2013.

[2] 孙雪.吸盘式挖泥船吸盘特性研究[D].哈尔滨:哈尔滨工程大学,2012.

[3] 刘厚恕.印象国内外疏浚装备[M].北京:国防工业出版社,2016.

[4] 刘厚恕. 1250m3/h吸盘挖泥船总体设计[J].船舶,1995(2):10-16.

[5] 王兵.用于长江中游航道维护的2000m3/h自航吸盘挖泥船研制及应用[J].船海工程,2014(2):53-56.

[6] 韩龙,张海荣,邰能灵.吸盘挖泥船采用全电力驱动系统设计论证[J].船舶,2013(2):60-64.

Optimization design of 2000m3/h dustpan dredger in Yangtze River waterway

HE Jin-hui1LING Liang-yong2sHEN Zhi-ping1WANG Bing2YANG Pei-yao1ZHENG Qin2

(1.marine Design & Research Institute of China,shanghai 200011, China; 2. Chang jiang Waterway Bureau, Wuhan 430014, China)

The dustpan dredger is very suitable for the dredging mission in the shallow waterway due to its special ship type and the operation characteristics. This article presents aseries of optimization designs for the “XIPAN 3”dustpan dredger and previous “XIPAN 2” dustpan dredger that were built by the Chang jiang Waterway Bureau (CWB),such as the power distribution optimization, dredge performance improvement, tunnel thruster functional design and barging functional design. These optimization designs greatly enhance the dredging performance,maneuverability and environmental protection of the dustpan dredger, ensuring the smooth passage of the golden channel on the Yangtze River waterway. The design concepts will benefit the experts that are engaged in the engineering ship design.

dustpan dredger; optimization design; dredge performance

U674.31

A

1001-9855(2017)05-0016-07

2017-02-13;

2017-04-17

何进辉(1986-),男,硕士,工程师。研究方向:船舶与海洋工程总体设计。凌良勇(1961-),男,高级工程师。研究方向:船舶工程。沈志平(1959-),男,研究员。研究方向:船舶与海洋工程总体设计。王 兵(1963-),男,高级工程师。研究方向:船舶工程。杨佩瑶(1977-),女,硕士,工程师。研究方向:船舶特种机械设计。郑 琴(1980-),女,工程师。研究方向:船舶工程。

10.19423 / j.cnki.31-1561 / u.2017.05.016