佛陈扩建桥钢箱梁架设方案研讨

2017-10-29高鹤

高 鹤

(山西路博交通经济技术咨询有限公司,山西 太原 030006)

1 工程概况

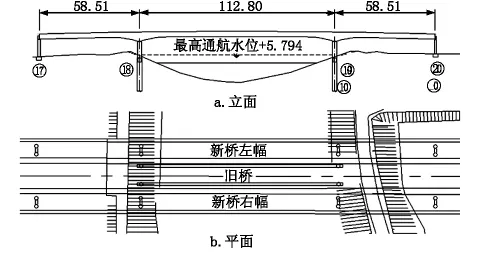

本项目佛陈扩建桥位于佛山禅城区、顺德区交界处,北起魁奇路与南海大道交叉口,向南跨越东平水道,桥位水面宽约90 m,桥位处河道顺直,属常年通航河流,且航运繁忙,桥梁轴线法向方向与水流方向基本平行。根据地方性相关文件,东平水道为国家内河Ⅱ级航道,要求通航净宽不小于110.3 m,净高不小于10 m,上底宽不小于90 m,侧高不小于6 m;设计最高通航水位为5.8 m。

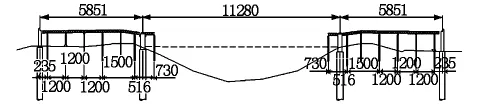

扩建桥即在旧桥两侧各新建一座桥梁,单幅桥梁 宽 15.75 m,起讫里程为 :K0+473.060—K0+702.880,于K0+531.570—K0+644.370跨越东平水道,桥长229.82 m,桥式布置为(58.51+112.8+58.51)m三跨钢箱连续梁桥,如图1所示。

图1 桥式布置图(单位:m)

2 钢箱梁结构形式

2.1 横断面

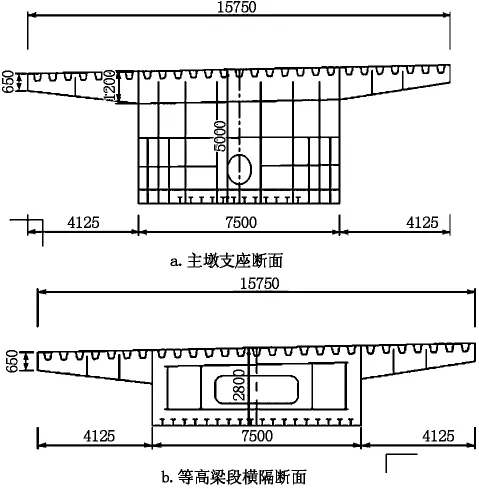

单幅桥顶板宽15.75 m,底板宽7.5 m,翼缘宽4.125 m,梁面顶板区段钢箱梁梁高5 m,梁部两侧15.4 m区段后高度从5 m按二次抛物线渐变至2.8 m,如图2所示。

图2 钢箱梁断面图(单位:mm)

2.2 梁段划分

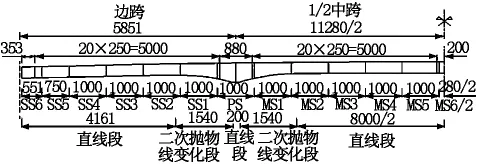

顺桥向梁段以主跨中心线对称,单幅桥共25个梁段(12个SS梁段、11个MS梁段和2个PS梁段),SS为边跨梁段,MS为中跨梁段,PS为主墩墩顶梁段,各梁段分段及重量参数见图3、表1所示。端横隔板及过渡墩支座横隔板上的加劲肋朝向边跨跨中,其余横隔板上的加劲肋方向中跨均朝向跨中,边跨与之相反,均朝向过渡墩方向。

图3 梁段划分

表1 主梁主要参数表

2.3 结构构造

a)顶板 材质为Q345Qc,δ分别采用16 mm、18 mm、20 mm、22 mm四种不同截面高度钢板,主墩支承垫石箱梁截面高度最大,梁面底口边缘保持平齐。钢箱梁顶板上部宽285 mm,下部宽170 mm,间距570 mm,采用U型加劲肋补强,肋厚8 mm,肋高280 mm。在钢箱梁挑臂位置的U肋手孔设置栓接封板。

b)底板 材质为Q345Qc,δ分别采用16 mm、20 mm、24 mm、28 mm、32 mm、36 mm、40 mm 七种不同厚度钢板。主墩垫石上梁段底板由水平段及二次抛物线段组成,底板压弯成型,采用T形加劲肋补强,其余部位底板采用板式加劲肋补强,相隔400 mm,尺寸根据其所支承底板厚度的不同,在16~28 mm之间变化。

c)腹板 材质为Q345Qc,δ分别采用16 mm、18 mm、20 mm、24 mm、28 mm五种不同截面尺寸钢板,腹板内侧保持平齐,采用板式加劲肋补强,截面尺寸分别为16 mm、18 mm、20 mm及24 mm。墩顶附近梁段靠近底板的纵向加劲肋与横向加劲肋焊接,其余部位纵向加劲肋在横向加劲肋处断开。

d)横隔板及横肋板 横隔板采用实腹式横隔,标准间距2.5 m。横隔板分为普通横隔板、主墩支座处横隔板、过渡墩支座处横隔板和端横隔板。普通横隔板等梁高段板厚12 mm,变梁高段为16 mm。中腹板两侧的顶板板式加劲肋在横隔板及横肋板设置的过焊孔,方向保持一致。箱梁外侧与横隔板对应位置均设置挑臂。

3 钢箱梁架设方案

3.1 总体简述

墩顶PS梁段采用支架法在胎架上拼焊,边跨段采用搭设支架,然后逐段吊装至支架上散拼SS1~SS6梁段,支架采用钢管桩+贝雷梁结构。边跨及墩顶块连接完成后,对主墩顶主梁进行纵向临时限位,安装桥面悬臂吊机及焊接作业挂篮。中跨节段单元件在制造厂完成拼装后,陆运至桥位,利用浮吊及工程驳船由东平水道运至桥位下方,悬拼吊机起吊,依次吊装悬拼MS1~MS5梁段并进行梁段间焊接,同时进行边跨压重[1]。

悬拼完成后,边跨压重,做好合拢的相关准备工作,按设计要求,选择合适的温度,利用一台悬臂吊机,吊装合拢段,完成合拢连接[2]。

3.2 施工步骤

a)施工桥梁桩基础施工及墩身施工;加工制造厂进行梁体节段制作→搭设边跨支架→边跨梁段及主桥墩顶梁段运抵现场;进行钢箱梁节段吊装准备。

b)分节段吊装墩顶梁段PS梁段及边跨梁段SS1~SS6段→施工现场接缝,完成边跨钢梁架设→完成墩顶主梁纵向临时限位装置施工同时主跨主梁车间进行钢箱梁节段制作。

c)在PS梁段顶拼装梁上悬臂吊机;主跨吊装梁段通过驳船运抵桥位下方;完成悬臂拼装前的各项准备工作。

d)拆除边跨临时支架→悬臂拼装MS1钢箱梁段→焊接已安装节段间的现场接缝。

e)继续悬拼直至跨中→依次焊接已安装节段间的现场接缝→拆除一侧悬拼吊机,预留MS6合拢梁段→完成边跨压重→中跨合拢。

f)拆除吊装设备及桥墩主梁纵向临时限位装置→桥面附属工程施工→全桥荷载试验,竣工通车。

3.3 施工重难点

3.3.1 墩顶PS梁段拼装

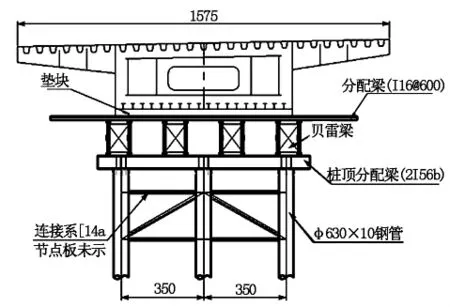

钢箱梁由专业公司制造。由于墩顶长10 m的PS梁段中心梁高5 m,边端梁高4 m,总重164.80 t,为便于安装,拟将其进行纵横向划分,两侧挑臂单元为2个独立单元、中间箱体从中间对分为2个独立C型箱体。钢箱梁PS段采用临时支墩托架法施工,临时支墩锚固在事先已完成的条形基础中(中跨一侧钢管柱依地质状况需打入河床以下),采用6φ630钢管柱(壁厚δ=10 mm)分布于墩身两侧,临时支墩横向中心距为3.5 m。临时支墩间采用连接系(2[14a)形成一个整体。临时支墩顶部设置2I56b横向分配梁,上铺贝雷梁组,搭设I16横向分配梁作为钢箱梁底模胎架的支架平台,在墩身与临时支墩中间部分采用分配梁及牛腿进行支撑,分配梁采用2工45,牛腿采用16 mm钢板。断面形式见图4所示。

图4 临时支墩结构形式断面图(单位:cm)

临时支墩支架施工完毕后必须对墩旁托架进行预压。预压重量为PS梁段重量的1.05倍,即173.04 t。支墩支架及钢箱梁拼装胎架施工完成后调整好标高,做好预压测量观测点标记,即可进行预压试验。荷载拟采用混凝土块堆载的全断面等载预压方法:在底模胎架前后两端各做3个监控点,量测各监控点初始标高,依次预压20%荷载重量→50%荷载重量→100%荷载重量(稳压48 h)→105%荷载重量(稳压36 h),每次均需测量每个观测点至少两遍,完成预压后卸载,通过测量计算出堆载前后的实测变形挠度值,根据结果判定是否满足规范要求。完成临时支墩及胎架布置后由钢梁制造厂家进行现场组拼及焊接。

3.3.2 边跨钢箱梁散拼

边跨钢箱梁段(SS1~SS6)均采用落地支架法施工,采取钢管立柱+贝雷梁等组成的梁柱式支架,布置形式同PS梁段施工支架。钢管立柱支撑于基础预埋件上,钢管柱连接系节点处采取抱箍形式,抱箍为螺栓连接,应先进行安装,安装前,应先在钢管立柱上搭设好施工平台,施工平台为“井”字型,利用槽钢或角铁焊接在钢管立柱上做为主梁,在其上铺设脚手板,脚手板应固定于主梁或钢管立柱上。临时支墩顶部设置2I56b横向分配梁,上铺贝雷梁组作为纵梁,搭设I16横向分配梁作为钢箱梁底模胎架的支架平台,立面布置见图5所示。

图5 边跨临时支墩结构形式立面图

梁体按节段由主墩向边墩方向逐节段拼装,边跨梁段组焊和拼装在胎架上一次完成。梁段组装顺序:桥底板→横隔板→腹板→顶板→挑臂,采用传统“正装法”,以胎架为外胎,以横隔板腹板为内胎,各板单元按测量放线复核的纵、横基线为准定位,采用临时加固措施保证精度和施工安全。为使梁段对接时易于校正各板的相互位置,将内、外腹板等端部焊缝预留200 mm不焊,待安装架设对位准确后再施焊。

3.3.3 主跨钢箱梁悬拼

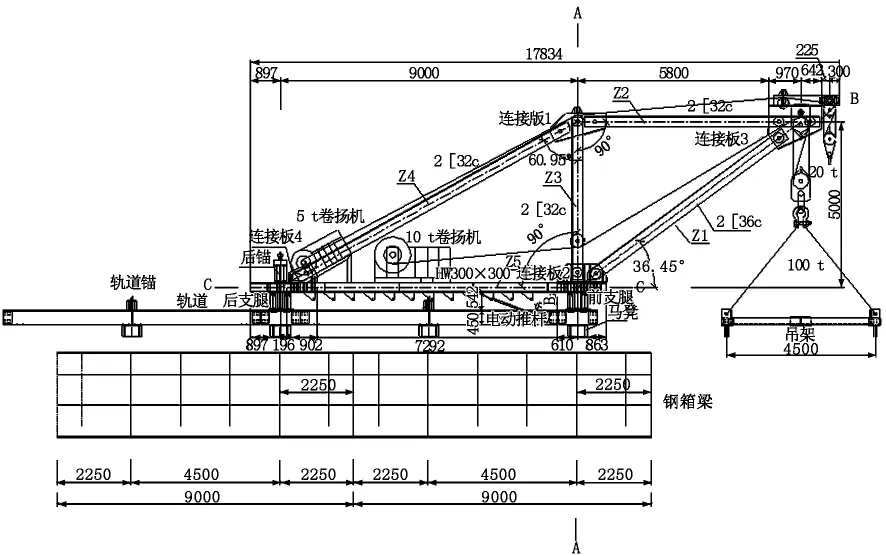

主跨钢箱梁经工厂整节段拼装完成后陆运至桥位,由浮吊吊装至500 t驳船,单层水运至桥位下方,由梁上悬拼吊机起梁拼装。悬臂吊机是一个能够沿轨道行走的活动吊架,锚固在已施工钢箱梁节段上,悬臂吊机用于钢箱梁标准段、非标准段及合拢段的安装,包括起吊,调平及对接等作业[3],图6所示。

图6 悬拼吊机作业示意图

在钢箱梁每个块体的纵隔板、横隔板节点处设置提升吊点,主要由耳板、锚座、加劲板、高强度螺栓结构、销轴、扁担梁组成,在钢箱梁纵隔板及顶板上开孔,利用高强螺栓(M22 mm,4个)将锚座固定在纵隔板上,然后再利用高强螺栓(M22 mm,4个)将锚座与耳板相连,最后将耳板与扁担梁利用φ50销轴相连,提升吊机卷扬机设置动滑轮与扁担梁连接,通过启动卷扬机将梁进行提升。单块钢箱梁节段(L=10 m)的拼装如下:

a)运梁驳船抛锚就位 将运梁驳船在吊装位置抛锚定位,为保证钢箱梁停泊位置与安装位置基本一致,在悬臂吊机下放吊具后,收放驳船锚绳使梁部吊点位置与吊架平面误差在50 cm以内。

b)悬臂吊机吊装钢梁 降下吊机起吊吊具,与钢箱梁索扣连接固定牢靠,利用索夹调整吊点两侧吊绳长度保证基本一致,以利梁体水平起吊。待梁体起升高度10 cm左右后,暂停提升,检查吊点、吊架稳定情况以及悬臂吊机的受力与变形情况,无异常情况,继续起吊。提升过程中,应保证两侧钢箱梁对称同步起吊,水平提升。

c)施工挂篮 施工挂篮作为钢梁调梁、定位及施焊的施工操作平台。挂篮由型钢焊接而成,通过吊杆悬挂在已拼钢梁底部,随悬臂吊机行走,也可以单独行走。挂篮内侧设配重,挂篮内侧吊杆可以拆卸,底篮设活动施工平台,用于钢箱梁连接口的施焊作业,底篮周围设栏杆,挂安全网。

d)钢箱梁定位 当梁体提升至拼装位置时,前移施工挂篮,作为接缝施工平台,然后用以下方法调整钢箱梁竖向、纵桥向、横桥向位置及扭角:

(a)利用悬臂吊机微操作调整梁体标高高于设计标高约3 cm。

(b)在梁顶、底部安装导向定位钢板。

(c)在主梁顶板及底板安装顺桥向对拉拉杆,用于调整钢箱梁整体构件的顺桥向位置,同时挂副吊钩调整竖向角,使梁体拼接端底板放置在导向钢板上;继续调整底板、顶板对拉拉杆及主副吊钩,使钢箱梁顶板、底板竖向匹配,拼接缝宽度约10 mm,用直径10 mm圆钢设置限位。

(d)顺桥向就位后,在拼接缝位置两侧主梁底板及顶板安装斜向对拉拉杆,通过斜向对拉拉杆调整钢箱梁横桥向位置,使钢箱梁拼接缝位置腹板横桥向匹配,然后拉紧上下对拉拉杆。

(e)按施工监控测量小组提供的梁段精确匹配轴线及高程数据,复测钢箱梁悬臂端标高及平面位置,如需调整,通过精调顶板、底板上顺桥向及横桥向(斜向)对拉拉杆使梁段精确定位。前后梁段精确匹配高程误差控制在±5 mm之间。

(f)焊接对接梁段间焊缝,依次由边跨向中跨起吊拼装MS1~MS5,并依据建模计算结果在边跨段施压相应压重,并采用分配梁+精轧螺纹钢的形式对边跨段进行临时锁定,预留合拢段MS6[4]。

3.3.4 合拢

合拢前,在稳定的温度时段连续3 d测量合拢口尺寸,经温度修正后(15℃~20℃)对合拢段二次下料。现场利用驳船将合拢段运输到位,桥面一侧设置悬拼吊机吊装合拢梁段至设计位置,立即施作临时连接,待温度达到设计合拢温度时,精确调整焊缝缝宽,完成全截面焊接[5]。

4 结语

佛陈大桥扩建桥主桥钢箱梁架设施工采用常规的悬臂拼装法,技术先进,安全可靠,目前该座桥梁已顺利通车运营,对今后同类桥梁建设具有较大的借鉴意义。