水泥掺量对微表处混合料性能的影响研究

2017-10-29徐晓洛

徐晓洛

(山西省高速公路集团有限责任公司,山西 太原 030031)

我国在基础建设上的大力投入,使得我国的高速公路建设取得了巨大成果。当前我国的高等级公路路面材料大部分为沥青,在沥青路面投入使用3年左右会出现初期损坏现象,若不及时养护,会造成路面大面积损坏进而严重影响公路的正常使用。面对我国庞大的高速公路财产,养护工作显得尤为重要。高等级公路的养护工作十分重要,不仅决定了公路服务水平,更能延长道路的使用寿命,推迟大中修时间[1]。微表处能够达到经济、高效、便捷的目的,目前已经成为高速公路预防性养护的主要手段[2]。微表处技术拥有良好的防水性、耐磨性,突出的车辙修复能力以及施工快捷、开放交通快等特点[3]。通常在微表处混合料中添加一定量的水泥作为活性填料,可以提高微表处混合料的早期强度、抗变形能力,调节混合料的拌和时间、稠度等施工性能。现有规范对微表处混合料中水泥掺量不明确,仅推荐水泥掺量占矿料质量3%以内,施工单位往往根据经验选择水泥掺量[4]。因此,本文就水泥掺量对微表处混合料性能的影响进行研究,以对工程施工进行理论指导。

1 原材料

1.1 沥青

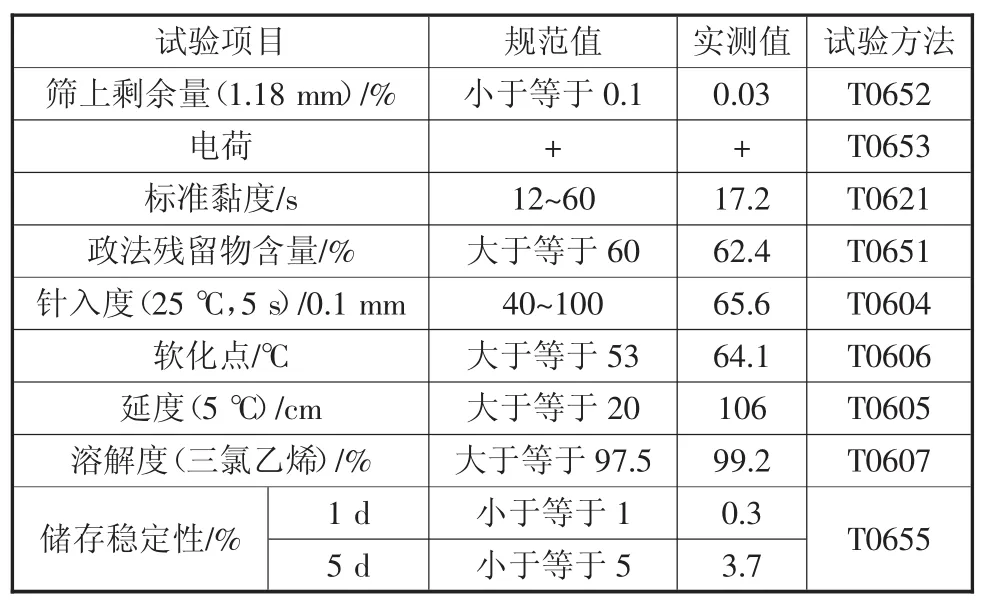

本次试验所用沥青为实验室自制SBR改性乳化沥青,采用慢裂快凝阳离子沥青乳化剂对AH-90基质沥青进行乳化,其性能见表1。

表1 SBR乳化沥青试验结果

1.2 集料

集料使用玄武岩矿料,细集料采用石灰岩矿粉。

1.3 水泥

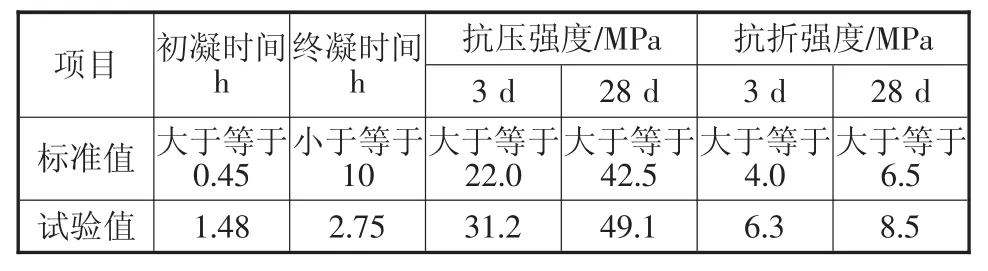

本文试验采用山西万盛牌普通硅酸盐水泥,水泥标号为P.O.42.5,其物理性能和力学性能见表2。

表2 水泥技术指标试验结果

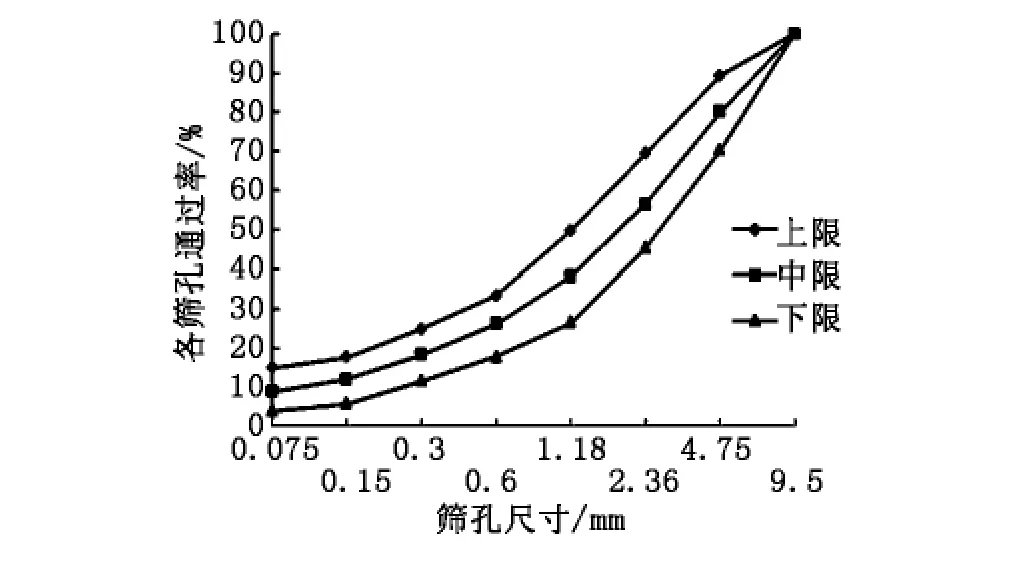

1.4 集料级配

本次试验微表处混合料级配采用MS-Ⅲ型,集料级配曲线见图1。

图1 微表处混合料级配曲线图

2 微表处混合料路用性能影响试验

2.1 湿轮磨耗试验

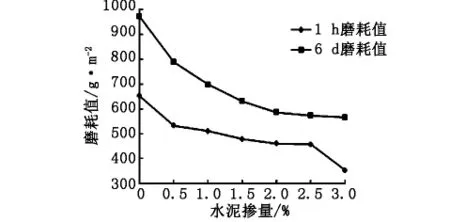

湿轮磨耗试验是微表处混合料的基本试验之一,主要用于评估微表处混合料稀浆封层的耐磨性和抗水损能力。本次试验依照相关规定[5]进行,在混合料中分别加入 0%、0.5%、1%、1.5%、2%、2.5%、3%水泥,试验结果见表3、图2。

表3 湿轮磨耗试验结果

图2 磨耗值随水泥掺量变化图

由湿轮磨耗试验结果可以看出,随着水泥掺量的不断增加,微表处混合料1 h及6 d的磨耗值均不断减小。当水泥掺量为3%时,1 h及6 d的磨耗值均最小,分别为352.6 g/m2、565.4 g/m2。由图2可以看出,当水泥掺量大于2%后,磨耗值减小趋势趋于平缓。

在加入碱性水泥之后,水泥的水化作用与乳化沥青破乳同时进行,水泥水化后提高了集料和沥青的黏附性,增强了集料与沥青接触面的作用力,因此混合料的抗磨耗性能也有所提高。随着水泥掺量的不断增大,水泥将被沥青充分包裹导致水化作用不充分,仅起到活性矿粉填料作用[6],因此当水泥掺量大于2%时,混合料磨耗值减少并不显著。

2.2 轮辙变形试验

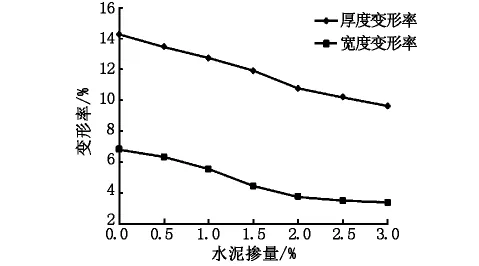

本文通过轮辙变形试验测定宽度变形率和厚度变形率以评价微表处混合料的抗车辙能力,试验方法参考相关文献[7],试验结果见表4。

表4 轮辙变形试验结果 %

将表4试验结果整理为折线图见图3。

图3 厚度、宽度变形率变化图

由表4、图3可以看出在添加水泥后,混合料的厚度变形率和宽度变形率明显较未添加水泥的混合料低。本次试验中,随着水泥掺量的不断增大,微表处混合料的厚度变形率及宽度变形率不断减小,当水泥掺量为3%时,混合料的厚度变形率及宽度变形率均为最小值,分别为9.6363%、3.3636%。这表明在混合料中添加一定量的水泥可以提高微表处混合料的抗车辙能力。

分析其原因,水泥在混合料中的水化产物与沥青之间形成错综复杂的网格并存在相互的物理作用,集料被紧密地结合在一起并且在高温及挤压的情况下限制了沥青的自由流动,从而提高了微表处混合料的抗车辙能力。

2.3 抗滑性能试验

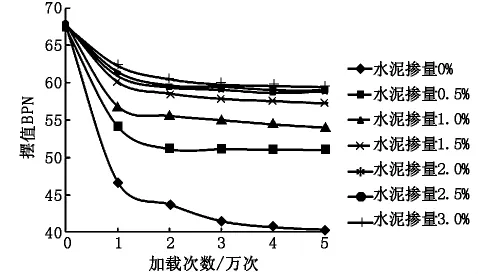

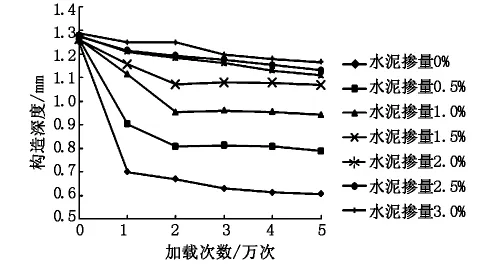

抗滑性能是沥青混合料中重要的路用性能之一,抗滑性能直接与行车安全密切相关。微表处混合料作为路面的表面层,其抗滑性能直接决定公路的安全性。本次试验通过MMLS3试验轮加载测定不同水泥掺量微表处混合料的摆值与构造深度来评价其抗滑性能[8]。试验结果见图4、图5。

图4 不同水泥掺量混合料的摆值

图5 不同水泥掺量混合料的构造深度

由图4、图5可以看出,随着加载次数的不断增加,微表处混合料的摆值及构造深度不断减小,水泥掺量越少的混合料随加载次数的增加减小的越明显。当水泥掺量大于2%后,微表处混合料试件的摆值及构造深度与水泥掺量为2.5%及3%混合料的摆值及构造深度随着加载次数的增加已相差不大。因此,水泥的加入可以提高微表处混合料的抗滑性能,但是当水泥掺量大于2%后,其改善效果并不明显。

2.4 低温性能试验

微表处混合料作为面层上的薄层防护结构,厚度较小,因荷载产生的裂缝很少,而温度应力造成的路面温缩裂缝则是主要的,因此低温抗裂性是微表处混合料的重要性能之一。本文采用三分点加载方式的低温弯曲试验结果评价水泥掺量对微表处混合料的抗低温性能的影响,加载速率控制为50 mm/min,试验温度为-15℃,试验结果见表5。

由表5可以看出,水泥掺量的增加可以提高微表处混合料的抗拉强度,当水泥掺量为3.0%时的抗拉强度最大,为7.18 MPa。但是随着水泥掺量的增加,混合料的破坏应变能先增大再减小,峰值出现在水泥掺量为2.0%时,破坏应变能为16.14 kPa。水泥掺量继续增加破坏应变能减小,造成试件脆性断裂,这是因为水泥的抗折强度不高。水泥的加入可以提高混合料的抗低温性及刚度,但同时脆性也会增大,因此水泥掺量宜选取2.0%。

表5 低温弯曲试验结果

3 微表处混合料施工性能影响试验

3.1 可拌和时间试验

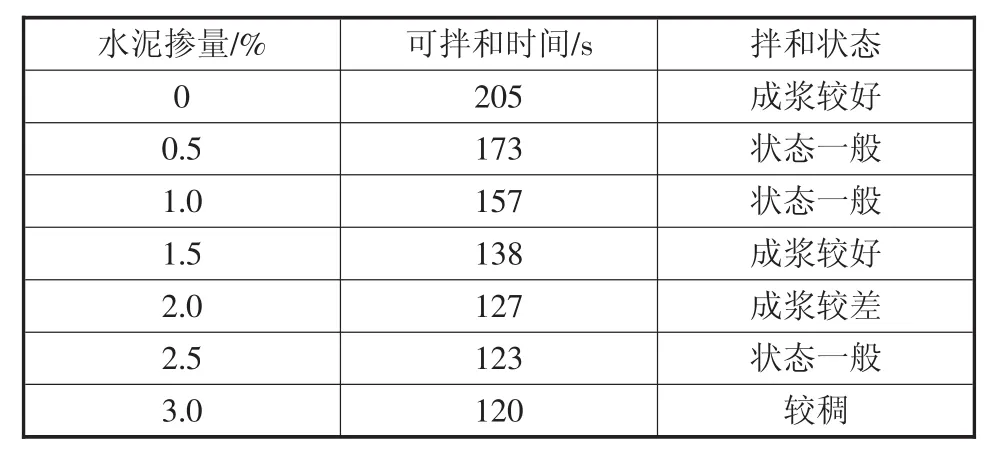

本次试验通过调整水泥掺量评价水泥对微表处混合料可拌和时间的影响[9],试验结果见表6、图6。

表6 可拌和试验结果

图6 可拌和试验结果

由表6、图6可以看出,微表处混合料的可拌和时间随着水泥掺量的增加不断减小,当水泥掺量为3.0%时,可拌和时间最短,为120 s。当水泥掺量为2.0%~3.0%时,可拌和时间相差不大,而拌和状态不及水泥掺量为1.5%的混合料,水泥掺量为1.5%的混合料成浆状态也较为理想。

若混合料拌和时间过长,混合料早期强度可能不足,由此导致交通开放时间延长;若拌和时间过短,乳化沥青可能提前破乳影响施工,因此建议施工现场根据本次试验结果选择适宜的最佳用量。

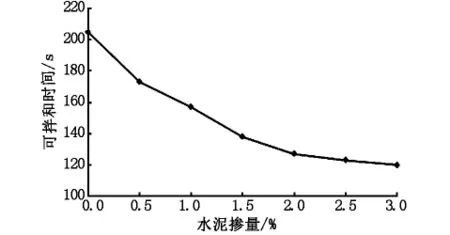

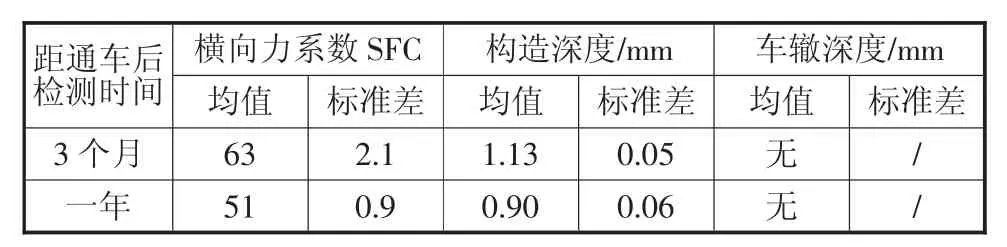

3.2 黏聚力试验

对微表处混合料进行黏聚力试验,以确定混合料的初凝时间及开放交通时间[10]。试验结果见图7。

图7 黏聚力试验结果

由图7可以看出,随着水泥掺量的增加,微表处混合料的黏聚力不断增加,并且相同水泥掺量下60 min的黏聚力均大于30 min的黏聚力。当水泥掺量大于2.0%后,黏聚力增长已不显著。由此可见,水泥的加入可以提高微表处混合料的黏聚力,提前交通开放时间,本次试验推荐水泥掺量为1.5%~2.0%。

4 微表处混合料试验路段跟踪观测

4.1 工程概况

试验路段为山西省某新修一级公路,微表处混合料配合比与本文试验所用一致,水泥掺量为2.0%。该路段在建成通车一年后经历雨季、高温、重荷载等不利因素的考验,经目测,该路段无破损及脱层现象,现对该路段性能指标进行检测。

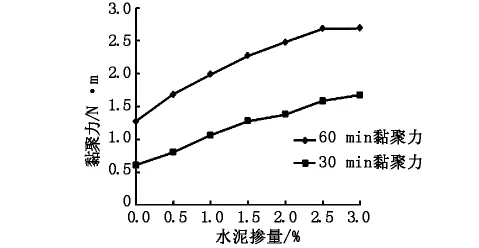

4.2 检测结果

微表处罩面检测结果见表7。

表7 微表处混合料检测试验结果

由表7可以看出,该试验路段的微表处混合料在通车一年后各项指标系数依旧正常,能够继续很好服务于交通运输。

5 结语

a)根据湿轮磨耗试验及轮辙变形试验可以得知,水泥的增加可以降低混合料的磨耗值并提高混合料的抗车辙性,当水泥掺量为3.0%时,1 h及6 d的磨耗值最小,分别为352.6 g/m2、565.4 g/m2;厚度、宽度变形率达到最低,分别为9.6363%、3.3636%。但是,水泥掺量大于2.0%后,两者的改善效果均不明显。

b)随着水泥掺量的增加,可以提高微表处混合料的抗滑性能,水泥掺量在2.0%以内,抗滑性能改善明显。

c)水泥的加入有效提高了混合料的抗拉强度,当水泥掺量为3.0%时达到最大,为7.18 MPa,随着水泥掺量的不断增加,混合料的破坏应变能呈现先增大后减小的趋势,当水泥掺量为2.0%时达到最大,为 16.14 kPa。

d)水泥掺量不断增加,微表处混合料的可拌和时间不断缩短,当水泥掺量为3.0%时拌和时间仅为120 s,而黏聚力不断增加,3.0%水泥掺量的混合料60 min黏聚力达到2.692 N·m。

e)本文推荐水泥掺量为1.5%~2.0%,经工程实例及跟踪观测结果可知,1.5%~2.0%水泥掺量的微表处混合料能够很好地服务于交通运输,达到建养并重的效果。