油豆角热风干制特性和数学模型的建立

2017-10-27王存堂高傲寒王伟

王存堂 高傲寒 王伟

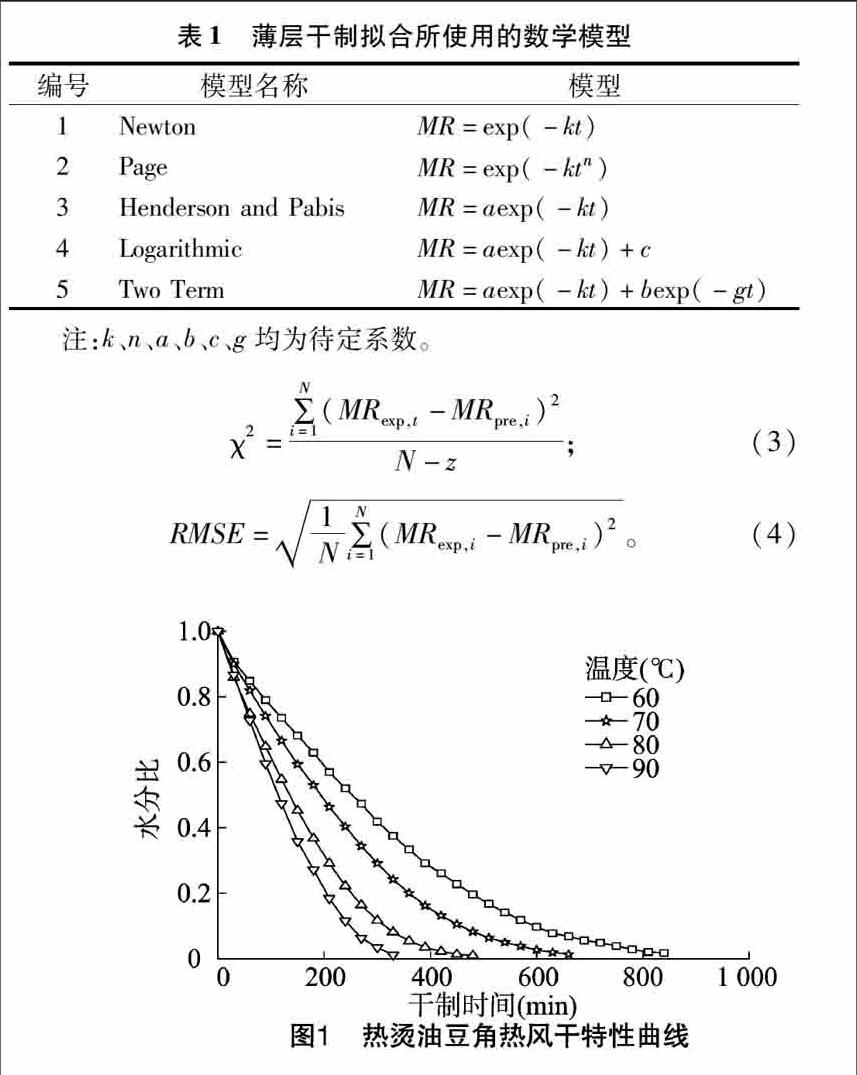

摘要:研究油豆角在不同干制温度(60、70、80、90 ℃)下的薄层热风干制特性及干制过程数学模型的建立,分析热风干制温度对热烫油豆角干制特性的影响。结果表明,油豆角热风干制的过程以降速干燥为主。采用Page等5种经典数学模型对干制过程进行拟合,计算结果显示,Page方程模型的r2最大,χ2、RMSE最小,拟合度较高,能很好地描述油豆角干燥时的水分蒸发过程。

关键词:油豆角;干制特性;薄层干制模型

中图分类号: TS2051文献标志码:

文章编号:1002-1302(2017)16-0168-02

收稿日期:2015-08-03

基金项目:黑龙江省自然科学基金面上项目(编号:C2015050);齐齐哈尔大学青年教师科研启动支持计划(编号:2014K-M25)。

作者简介:王存堂(1980—),男,甘肃高台人,博士,副教授,主要研究方向为农产品储藏与加工。E-mail:robbertwang@163com。

油豆角是黑龙江省特有的优质菜豆品种,以其色泽嫩绿、味道鲜美、营养丰富等优点而深受人们的喜爱。油豆角生育期短且生长迅速,成熟后豆荚纤维化快,在室温贮藏易失水萎蔫、褪色、腐烂,所以油豆角的供应具有极强的季节性和区域性。为了更好地满足广大消费者的需要,减少生产者的损失,可将新鲜油豆角进行干燥加工,使其水量含量降低,从而在不影响油豆角的口感和营养组成的前提下延长其贮藏期,并可高效解决季节性供销的难题。

通常果蔬干制有多种方式,如晒干、烘干、减压干制以及冷冻干制等,然而晒干过程容易被微生物污染,产品卫生质量差,质量不均一,且烘干、冷冻干燥耗时耗能[3]。为了有效杀死原料表面的微生物,破坏或钝化果蔬中能催化产生不良反应的氧化酶,防止色泽劣变,减少某些原料的不良风味,并加快干制时间,果蔬经过热烫处理后再干制被广泛应用在果蔬的脱水干制加工中[4]。果蔬干制过程中水分变化对于干燥过程意义重大,会直接影响产品品质。然而限于现代干燥技术,实现物料在干燥过程中在线检测水分仍是个难题,所以对干燥过程中水分的变化规律进行研究将为实际脱水蔬菜的生产提供更多的数据支持。目前,已有学者对辣椒[3]、番茄[5]、苹果渣等物料的干燥特性、数学模型进行了研究,然而关于油豆角热风薄层干制数学模型方面的研究鲜见报道。因此,在本试验中将油豆角进行热风干制,考察热风干制温度对热烫油豆角干制特性的影响并建立干制过程的数学模型,以期为生产加工实践提供基础数据支持。

1材料与方法

11试验材料

油豆角购自齐齐哈尔市建华区蔬菜市场,要求新鲜,成熟度(豆粒未膨大)和大小一致,无机械损伤和病虫害。

12主要仪器设备

数显101A-2型电热鼓风干燥箱,上海浦东荣丰科学仪器有限公司;BS222S电子天平,赛多利斯科学仪器(北京)有限公司。

13试验方法

将新鲜油豆角在沸水中热烫5 min,立即放在铁架上自然冷却沥干表面水分,然后进行干燥。干燥试验是在4个温度(60、70、80、90 ℃)下进行的。在干燥试验开始之前2 h,将热风干燥箱开机并选定温度;然后,将油豆角单层平铺置于铁丝网上,置于干燥箱腔内干燥,样品质量保持在(500±100)g。干制开始后,每隔30 min记录1次质量变化,精确至001 g,每次称质量不超过20 s,直至连续3次质量不再变化为止。所有的干制试验重复3次。

14热风干制特性

141数学模型油豆角薄层干制试验的水分比(moisture ratio,简称MR)和干制速率(drying rate,简称DR)分别采用式(1)、式(2)计算:

[JZ(]MR=[SX(]M-MeM0-Me[SX)];[JZ)][JY](1)

[JZ(]DR=[SX(]Mt+dt-Mtdt[SX)]。[JZ)][JY](2)

式中:M为任意时刻的水分含量,g/g;M0为初始水分含量,g/g;Me为平衡水分含量,g/g;Mt為t时刻的水分含量,g/g;Mt+dt为t+dt时刻的水分含量,kg/kg;t为干制某一时刻,min。

当干制时间较长时,与M或M0相比,Me的值比较小,可以忽略不计,所以MR=M/M0。

142相关系数和误差分析为了选择合适的数学模型描述油豆角的干制过程,本研究利用理论模型-扩散模型和常见的5个经验薄层干制模型方程来分别描述油豆角的干制曲线,表1为经验薄层干制的MR模型方程。采用Origin Pro 85数学统计软件分析线性和非线性回归方程,并给出各统计参数如决定系数(r2)、卡方(χ2)和均方根误差(RMSE)。最好的描述物料薄层干制模型的统计分析参数特征是r2最大,并且χ2、RMSE最小。χ2、RMSE分别根据式(3)、式(4)计算:

式中:MRexp,i、MRpre,i分别为试验的MR、预测的MR;N为观测点的数量;z为干制数学模型中常数的数量。

2结果与分析

21干制特性曲线

干制特性曲线是MR与干制时间之间的关系曲线,它反映物料水分含量(即水分比)随干制时间的延长而下降的过程。油豆角被单层平铺在热风干制箱内干制,温度分别设为60、70、80、90 ℃。由图1可以看出,在同一温度下,油豆角MR随时间逐渐下降;热风温度对MR下降过程的影响是明显的;在干制温度分别为60、70、80、90 ℃的条件下,干制获得平衡水分的时间分别为840、660、480、330 min。由此可见,热风温度的增加加速了干制的过程,缩短了干制的时间。

22干制速率

油豆角热风干制速率根据式(2)计算。油豆角在不同温度下其干燥速率随干制时间的变化情况见图2。油豆角干制过程只有极短时间的加速干燥阶段,然后进入减速干燥阶段,干制过程中并没有出现恒速干燥阶段。这主要是因为在干制过程中,油豆角表面的水分扩散速率大于内部的水分转移速率,水分扩散过程很快,是以扩散为主的水分蒸发过程。相似的结果也在红辣椒、茄子切片、苹果渣等物料干制时被发现。当油豆角干制速率>0017 g/min时,干制温度越高,干制速率越大;而当干制速率小于0017 g/min时,干制温度越高,干制速率越小(图2)。这说明在干制后期,物料内部水分含量越低时,干制的速率就越小,水分也越难以除去。

23油豆角熱风干制模型

干制试验的水分含量数据可以转化为含水率,根据式(1)计算MR,作为模型拟合的原始数据。然后根据表1的经

验薄层干制方程模型拟合,从而选择合适的油豆角干制模型。根据不同模型的统计结果以及r2、χ2、RMSE的值,得出拟合度较高的数学模型(表2)。评价标准如下:最好的薄层干制模型要求最高的r2,最低的χ2、RMSE的值。对于所有的干制试验,其r2、χ2、RMSE值的变化范围分别为0971 8~0998 5、0001 4×10-4~0003 1、0000 3~0053 3。

由表2可以看出,从Page方程模型计算得到的r2最大,χ2、RMSE最小,拟合度较高,能很好地描述油豆角的薄层干制过程。图3对比了油豆角在干制温度为60、70、80、90 ℃时,由Page方程预测和试验数据得出的MR,可以看出, 预测

的MR曲线和试验的MR之间是非常吻合的。其他物料如番茄切片[5]、苹果渣、茄子切片[8]等干制过程也与Page方程拟合度很高。

3结论

热风温度对热烫油豆角薄层热风干燥特性的影响是显著的。在试验温度范围内,温度越高、油豆角的干燥速率越快,干燥时间越短。油豆角薄层热风干燥过程以降速干燥为主,没有发现恒速干燥阶段。5种经验薄层干制数学模型的拟和结果表明,由Page模型拟和所得r2最高,χ2、RMSE最小,是模拟油豆角薄层热风干燥过程最适合的数学模型。

参考文献:

刘大军,冯国军,杨光 东北油豆角生产形势及发展策略[J] 北方园艺,2006(3):44-45

王伟 油豆角贮藏保鲜技术研究进展[J] 农产品加工·学刊,2008(7):128-130

[3]Vega A,Fito P,Andres A,et al Mathematical modeling of hot-air drying kinetics of red bell pepper (var Lamuyo)[J] Journal of Food Engineering,2007,79(4):1460-1466[HJ17mm]

[4]韩涛,李丽萍,艾启俊 漂烫对蔬菜果实质地的影响及低温漂烫作用的机理[J] 食品工业科技,2003,24(2):89-91

[5]Demiray E,Tulek Y Thin-layer drying of tomato (Lycopersicum esculentum Mill cv Rio Grande) slices in a convective hot air dryer[J] Heat and Mass Transfer,2012,48(5):841-847

[6]Wang Z F,Sun J H,Liao X J,et al Mathematical modeling on hot air drying of thin layer apple pomace[J] Food Research International,2007,40(1):39-46

Erbay Z,Icier I A review of thin layer drying of foods:theory,modeling,and experimental results critical[J] Critical Reviews in Food Science and Nutrition,2010,50(5):441-464

[8]Doymazⅰ,Gl E Convective drying characteristics of eggplant slices[J] Journal of Food Process Engineering,2011,34(4):1234-1252