起重量、幅度和起重力矩综合误差试验与数据处理方法分析

2017-10-25陈小平常振元

陈小平 常振元 王 莹

(1.安康市质量技术检验检测中心 安康 725000)(2.陕西省特种设备质量安全监督检测中心 西安 710048)

试验研究

起重量、幅度和起重力矩综合误差试验与数据处理方法分析

陈小平1常振元2王 莹2

(1.安康市质量技术检验检测中心 安康 725000)(2.陕西省特种设备质量安全监督检测中心 西安 710048)

本文基于误差与数据处理基本理论,对起重量、幅度和起重力矩误差的关系进行定量分析,对GB/T 28264—2012《起重机械 安全监控管理系统》中三种系统综合误差试验和数据处理方法进行研究,给出利用算术平均值计算同一测试点误差和取最大误差测试点的误差值作为系统综合误差的建议。

起重机械 系统综合误差 数据处理

起重量、幅度和起重力矩是起重机械的重要设计参数,其综合误差试验方法是我国起重机械检验安全技术规范规定的重要检验项目[1-2],在我国起重机械相关标准中也有明确规定[3-4]。国家质检总局于2012年发布实施了GB/T 28264—2012《起重机械 安全监控管理系统》(以下简称“标准”)[5]。标准明确了大型起重机械需要安装安全监控管理系统,以实现起重机械工作过程重要运行参数和安全状态的监视、记录和管理功能。标准对起重机械安全监控管理系统的结构模式、监控信息采集源、监控参数、监控状态、系统性能要求、试验方法和系统检验等内容做了详细的要求,标准的发布实施对大型起重机械的安全运行管理有着重要的意义。下面对该标准中有关系统综合误差的条款进行几点思考。

1 三项系统综合误差之间的关系

首先应当明确一般意义上的误差与标准中所述系统综合误差的基本概念。一般而言,误差是指某个测试点实测值与真值之间的偏差,而标准中所述的系统综合误差则是指系统显示数据与被采集信息源的实际数据的最大相对误差[5]。也就是说,系统综合误差是整个量程范围内相对误差绝对值最大的测试点的误差。

然后来看起重量误差、幅度误差和起重力矩误差之间的关系。起重量、幅度和起重力矩三个参数之间具有函数关系,起重量与幅度的乘积就是起重力矩,而幅度和起重量则是彼此相互独立的两个参数。根据误差理论[6-7],起重力矩的误差与幅度和起重量的误差也具有函数关系,即幅度和起重量误差确定的情况下,可以通过它们与起重力矩的误差的函数关系计算得出起重力矩的误差。

一般地,对于函数y = f( x1, x2,…, xn),若x1, x2,…,xn均为直接测量所得,则y的误差为Δy:

式中:

Δxi( i = 1, 2,… n )——各个输入量在该测量点处的误差;

Δy——变量y的相应误差;

一般而言,起重量Q和幅度R是由传感器直接测得的,而起重力矩M则是根据幅度和起重量的实测值计算得出的,即:

根据式(1)有:

化简得:

式(4)等号两边同除以M得:

即有:

式(6)中,等号左边为起重力矩的相对误差,等号右边两项分别为起重量和幅度的相对误差,也就是说,起重机械力矩曲线上任意一点的起重力矩相对误差等于相应幅度和起重量相对误差之和。

2 幅度综合误差

2.1 标准的要求

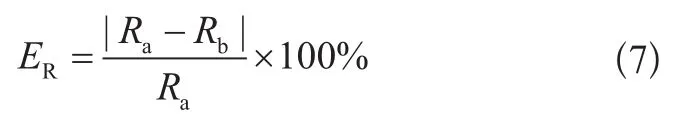

标准7.2规定起重机械幅度综合误差的试验方法为,空载状态下,分别选择0.3R、0.6R、0.9R作为幅度测试点(R为起重机械的最大工作幅度),变幅机构在测试点附近小范围内来回运行两次后停止,测定实际幅度R0.3、R0.6、R0.9,并读取系统的显示值,分别计算三次测试中幅度实测值和显示值的算术平均值Ra和Rb,综合误差按式(7)计算:

式中:

ER——幅度综合误差;

Ra——3次幅度实测值的算术平均值,m;

Rb——对应3次幅度显示值的算术平均值,m。

由上述试验计算方法可知,幅度综合误差的计算方法为:首先分别求出30%、60%、90%工作幅度下3次试验实测值和显示值的算术平均值,然后带入式(7)进行计算,得出幅度综合误差值。

2.2 分析与建议

标准中所述的幅度综合误差,实质上是起重机械安全监控管理系统的幅度最大允许误差。通常测量装置的最大允许误差用引用误差或相对误差来表示[8],由标准中规定的试验计算方法可以看出,幅度综合误差采用幅度的相对误差来描述。即起重机械幅度的综合误差为起重机械整个幅度范围内的最大绝对误差与该处幅度实测值的比值乘以100%。

众所周知,测量装置和仪器量程内各点的相对误差是不同的,也即测量精度不同。根据误差理论,不等精度测量的数值是不能够简单相加后取算术平均值的,而应当根据情况对各个实测值赋予不同权重后再进行运算,才能够得出正确的结果[9]。对于同一测试点的实测值计算属等精度测量,在剔除测量的粗大误差后,可以将实测值的算术平均值作为约定真值。通常有效实测值相对偏差在0.2%~0.4%之间[10]。标准给出的试验计算方法中取3个不同幅度测试点进行测量计算,由于3个不同幅度处的测量真值不同,同样大小的绝对误差对应的相对误差不同。因此,标准中关于幅度综合误差的计算方法是值得商榷的。建议幅度综合误差的试验计算方法如下:

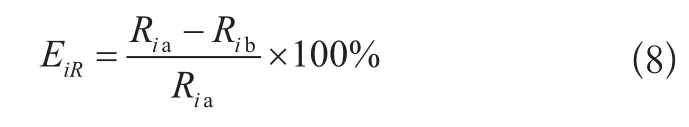

空载状态下,分别选择0.3R、0.6R、0.9R作为幅度测试点(R为起重机械的最大工作幅度),变幅机构在测试点附近小范围内来回运行两次后停止,作为一次幅度测试。在每个幅度测试点分别测量三次并取算术平均值,记为R1a、R2a、R3a。相应地,读取每个幅度测试点的三次幅度显示值,取其算术平均值,记为R1b、R2b、R3b。分别计算出各测试点处幅度的误差E1R、E2R、E3R,取各测试点误差中绝对值最大的测试点的误差值作为幅度综合误差值。各测试点的幅度误差按照式(8)计算。

式中:

EiR——相应测试点的幅度误差;

Ria——相应测试点三次幅度实测值的算术平均值,m;

Rib——相应测试点三次幅度显示值的算术平均值,m;

i——测试点编号,i=1,2,3。

需要指出的是,按照标准给出的方法仅能得出一个综合误差值,且在计算公式中加入了绝对值符号,使得计算出的综合误差数值始终大于0;而本文建议的试验计算方法可分别得到三个测试点的幅度误差值,且无符号限制,在实际应用中能够反映出测量装置误差在各个测试点的大小方向分布情况,更有利于寻找测量装置在整个量程内的误差分布规律,进而可采取适当的方法减小测量装置的误差。因此,本文所述方法更加合理一些。

2.3 举例

某塔式起重机,最大幅度R=70m,分别在21m、42m和63m处按照2.2所述方法测量幅度值,幅度实测值与显示值及其偏差计算见表1。

表1 幅度综合误差测量数据表

由表1可知,0.3R、0.6R和0.9R处幅度的显示值与实测值的偏差分别为3.27%、2.69%和1.11%,系统幅度综合误差取三处偏差的最大值为3.27%。

3 起重量综合误差

3.1 标准要求

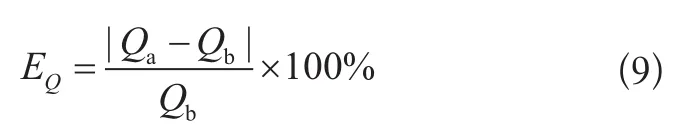

标准7.1条起重量综合误差的试验计算方法作出规定,要求至少有三个测试点,每次测试所用载荷不低于0.3倍的额定起重量。额定起重量作为一个测试点,其他两个测试点在0.3倍额定起重量和额定起重量之间任意选取。综合误差按式(9)计算:

式中:

EQ——起重量综合误差;

Qa——系统显示数据,t;

Qb——试验载荷的实际数据,t。

3.2 分析与建议

标准仅要求起重量综合误差试验时至少取3个测试点进行,但没有明确各次试验所得到的多个起重量实测值和显示值如何进行数据处理后,才能带入综合误差计算公式进行计算。

建议利用本文2.2节所述的方法进行起重量综合误差数据的处理与计算,具体过程举例不再赘述。

4 起重力矩综合误差

4.1 标准要求

标准7.3条规定起重力矩综合误差的试验计算方法为:在力矩曲线范围内选能代表几种力矩变化特性的3点作为检测点,综合误差按式(10)计算:

式中:

EM——起重力矩综合误差;

Ma——实际力矩,kN·m;

Mb——对应的起重力矩显示值,kN·m。

4.2 分析与建议

标准起重力矩试验时要根据力矩特性曲线选取3个能代表力矩特性的检测点,未说明3个点检测实测值如何获得,是测出幅度和起重量值后将两者相乘计算出力矩实测值还是用其他方法直接测出起重力矩,无从知晓。另外,标准也没有说明如何对3个力矩检测点的实测值和显示值进行数据处理,从而得到综合误差公式中的力矩实测值和显示值,继而求得起重力矩的综合误差。

本文建议起重力矩的综合误差试验及数据处理计算采用2.2节分析所述的方法进行,具体为:根据系统力矩特性曲线选取3个能代表力矩特性的检测点,查找3个检测点相应的幅度和起重量。对于每个检测点按照相应的起重量在相应幅度下各进行3次加载试验,取得每次试验幅度和起重量的实测值和显示值。根据本文所述方法分别计算出3个测试点幅度和起重量的误差,利用起重力矩误差传递函数公式分别计算出3个测试点的起重力矩误差,取其绝对值最大的测试点的误差值作为起重力矩的综合误差。

5 结论

通过起重力矩、幅度和起重量误差的关系定量分析可知,起重力矩的误差等于两者误差之和。多组起重量、幅度和起重力矩实测值和显示值的数据处理,不能简单地进行算术平均。对于同一测试点的多次重复测量为等精度测量,可以取多个实测值的算术平均值与显示值的相对偏差作为该测试点的误差;分别计算各测试点的误差,绝对值最大的测试点的误差即为起重量或幅度的综合误差;在力矩特性曲线上选取合适的测试点,分别试验计算各测试点处相应的幅度和起重量误差,再利用误差传递函数计算出各测试点的起重力矩误差,绝对值最大的测试点的误差值即为起重力矩的综合误差;本文的方法可以得到三个测试点误差的大小和方向,更有利于寻找测量装置在整个量程内的误差分布规律,进而可采取适当的方法减小测量装置的误差。

[1]TSG Q7015—2016 起重机械定期检验规则[S].

[2]TSG Q7016—2016 起重机械安装改造重大修理监督检验规则[S].

[3]GB 12602—2009 起重机械超载保护装置[S].

[4]岳维峻.起重力矩限制器生产现状及其调试[J].建筑机械化,2006,(07):37-38.

[5]GB/T 28264—2012 起重机械 安全监控管理系统[S].

[6]费业泰.误差理论与数据处理[M].北京:机械工业出版社,2015.

[7]卜雄洙.工程测量误差与数据处理[M].摩客译.北京:国防工业出版社,2015.

[8]JJF 1094—2002 测量仪器特性评价[S].

[9]John Taylor.误差分析导论 物理测量中的不确定度[M].王中宇译.北京:高等教育出版社,2015.

[10]李静.仪器仪表的精确度分析[J].中国科技博览,2015,(07):268-268.

Analysis of Comprehensive Error Test and Data Processing Method of the Load Radius and Crane Torque

Chen Xiaoping1Chang Zhenyuan2Wang Ying2

(1. Ankang Quality and Technical Inspection Testing Center Ankang 725000)(2. Shannxi Special Equipments Inspection Center Xi’an 710048)

In this paper, based on the basic theory of error and data processing, the quantitative analysis about the relationship of the error of the load, radius and crane torque is taken, and three kinds of system comprehensive error test and data processing method in GB/T 28264—2012 Lifting appliances—Managing System of Safty Monitoring are researched, the arithmetic mean used to calculate the same test point error and the maximum error of test points as system comprehensive error is given.

Crane Comprehensive error Data processing

X941

B

1673-257X(2017)09-0014-04

10.3969/j.issn.1673-257X.2017.09.004

陈小平(1967~),男,大专,总检验师,工程师,从事机电类特种设备检验工作。

常振元,E-mail: 13759928369@139.com。

2017-01-18)