车削加工过程中切削力的试验研究

2017-10-24魏效玲侯自敬

魏效玲,侯自敬

车削加工过程中切削力的试验研究

魏效玲,侯自敬

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

运用DEFORM仿真软件对金属切削过程进行仿真实验,以金刚石为切削刀具,AISI52100淬硬钢为工件材料,采用正交仿真实验分析切削速度、进给量、切削深度对切削力的影响规律,并给出实验范围内的最优加工参数组合,当切削速度vc=120 m/min、进给量f=0.10 mm/r、切削深度为时ap=0.1 mm,切削力达到最小。最后运用回归分析方法建立切削力的经验模型,对得到的经验公式进行显著性检验,证明经验公式的可信性。

DEFORM仿真软件;金属切削;切削力;正交实验;回归模型

切削力是高速切削加工中的重要参数,切削力不仅影响机床的切削功率,而且对刀具耐用度、工件表面的加工质量和加工精度有着直接的影响。因此研究切削力的变化规律,对减少切屑变形、提高刀具的使用寿命、提高切削效率和降低加工成本具有重要意义。淬硬钢由于具有较高的强度硬度和耐磨性,广泛应用于机械设备关键零件中,因此,研究淬硬钢的高速硬车削技术具有实际应用价值。本文以DEFORM试验仿真研究为基础,分析切削用量对切削力的影响规律。通过加工过程的模拟,在满足切削条件的前提下,可以大大缩短生产周期。

1 实验设计

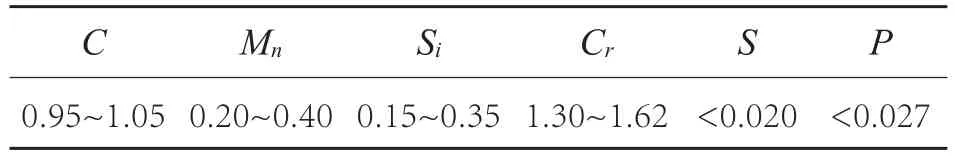

切削实验在DEFORM有限元分析软件上进行[1],使用金刚石刀片加工AISI52100圆棒材,工件选用经淬火处理后的AISI52100钢(GCr15轴承钢),硬度为62 HRC,长度为800 mm,直径为50 mm,其化学成分如表1所示。

表1 实验用工件材料化学成分 (单位:%)Tab.1Chemical composition of experiment material

本文采用正交实验法进行实验设计,选择切削速度、切削深度和进给量作为实验因子,正交实验的因素水平如表2所示。通过正交实验,得到相应的主切削力Fc、切深抗力Fp、进给抗力Ff,实验数据如表3所示。

表2 正交切削实验因素水平表Tab.2 Horizontal table of orthogonal cutting experimental factors

表3 正交实验获得的切削力实验数据Tab.3 Experimental data obtained by orthogonal experiments

2 切削力预测与仿真分析

2.1 仿真结果及分析

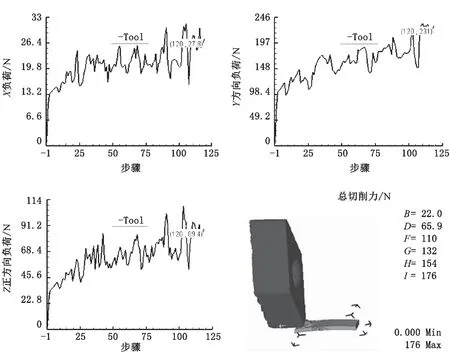

图1 切削力仿真曲线及实体仿真结果Fig.1 Simulation curve and the physical simulation results of cutting force

切削加工过程中切削力的来源主要有两个方面:一是刀具与切屑及工件表面间的摩擦阻力;二是切屑形成过程中弹性变形及塑性变形产生的变形抗力,这两方面的力组成了合力,即切削力。当切削速度vc=140 m/min、进给量f =0.15 mm/r、切削深度为ap=0.2 mm时的车削力仿真结果如图1所示[2]。可以看出,在切削开始一段时间内,三个方向的切削力都迅速地增大,随后又逐渐平稳[3],在一个相对恒定的数值范围内不断微小变化。这是由于刀具在刚切入工件时,与工件表面产生剧烈的挤压、摩擦,从而导致切削力迅速增大;但是随着切削过程的不断深入,工件表层金属由于受到刀具的剪切作用而形成锯齿形切屑,随着切屑的不断产生和流动,切削力便逐渐趋于稳定[4]。

根据切削实验得到的切削分力分析各因素对切削合力F的影响趋势[5-6],如图2所示。由图可知,切削力随进给量、切削深度的增大而增大,且切削深度影响最大,进给量次之,而切削力值在不同切削速度的取值下几乎保持不变。所以,在粗加工时为了提高切削效率切削深度、给量应取较大值,精加工时为了保证加工表面质量,应取较大的切削速度和较小的进给量。

图2 切削用量对切削力影响的趋势图Fig.2 The trend of the cutting parameters on the cutting force

2.2 切削力的经验模型

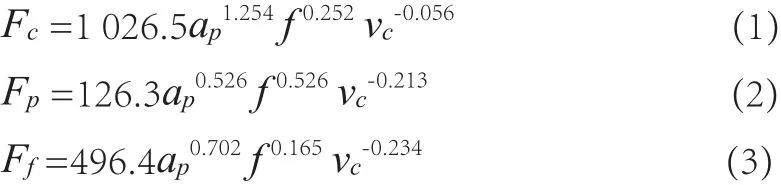

运用数理统计中的多元模型回归分析方法,对仿真实验数据进行处理,可以建立起切削力的经验公式[7]。运用统计分析软件MATLAB,并借助仿真软件DEFORM对正交实验中得到的9组数据进行线性回归分析,得到切削力的经验公式如下:

在上面的分析中,为了求得回归方程,我们假设切削参数与切削力之间存在着复杂的指数关系。在求得回归方程后,必须对这一假定进行检验,以确定切削参数与切削力之间是否真的存在线性关系。

对上述经验公式分别进行显著性检验,以确定其拟合度。进行F检验时,需比较F值和F(p,n-p-1)标准值的大小,其中n为实验组数,p为变量个数,F(p,n-p-1)显著性值查表可得。若F值大于F标准值,则可认为经验模型模拟度良好。本次实验中,实验组数n=9,变量个数p=3,取显著水平∂=0.05时,则查表可得F0.05(3,5)=5.41。

根据经验公式(1) - (3),得Fc=225.567、Fp=100.835、Ff =86.573。综上所述,上述切削力分量的经验公式的F值均远大于临界值F0.05=5.41,故获得的切削力分力经验模型拟合度良好。

2.3 切削力的影响因素分析

以正交实验获得的各切削力分力经验模型为基础,研究不同切削用量对切削力的影响。在f =0.15 mm/r,ap=0.20 mm的切削条件下,切削力分力在不同的切削速度vc下的变化情况,如图3所示。各切削力分力随着切削速度的增大产生的变化很小。

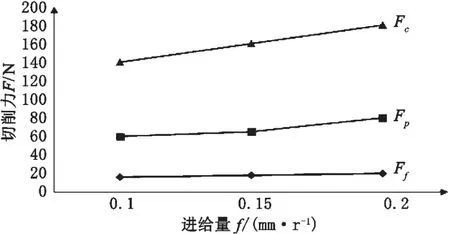

在v=140 m/min,ap=0.20 mm的切削条件下,切削力分力在不同的进给量f下的变化情况如图4所示。由图可知,各切削力分力随着进给量的增大均有所增大,且主切削力Fc和切深抗力Fp增加较为明显。

图3 切削速度vc对切削力分量的影响曲线Fig.3 Effect of cutting speed on the cutting force component

图4 进给量f对切削力分量的影响曲线Fig.4 Effect of feedrate f on the cutting force component

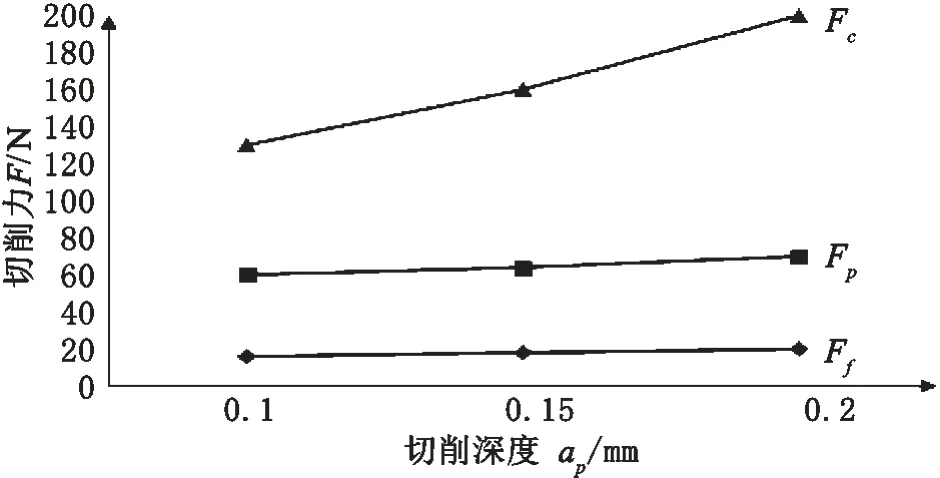

图5 切削深度对切削力分量的影响曲线Fig.5 Effect of cutting depth on the cutting force component

在vc=140 m/min,f =0.20 mm/r时,切削力分力在不同的切削深度ap下的变化情况如图5所示为。由图可知,各切削力分力随着切削深度的增大均有所增大,且主切削力Fc有非常明显的增大,切深抗力Fp的增大趋势较Fc缓慢。

3 结论

1) 在切削加工过程中影响切削力的因素很多,有工件材料、切削用量和刀具的几何参数等,切削用量是直接影响切削力、切削热、刀具寿命和工件加工质量的重要因素,选择合理的切削用量,是保证加工质量和降低成本的前提。

2) 本文运用DEFORM仿真软件对金属切削过程进行仿真实验,运用回归分析方法对得到的切削力经验公式进行显著性检验,不仅证明了经验公式的可信性,而且验证了模拟仿真的科学性。

[1]张方东.基于Deform的45钢切削力仿真研究[J].内燃机与配件,2016(10):56-58.

[2]王剑锋.基于DEFORM的高速切削加工分析及切削参数优化[D].邯郸:河北工程大学,2015.

[3]刘衣昌.42CrMo高强度钢高速铣削过程中切削力和切削温度的研究[D].衡阳:南华大学,2015.

[4]魏效玲,王剑锋.基于DEFORM的刀具几何参数与切削力关系的研究[J].组合机床与自动化加工技术,2014(11):11-13.

[5]韩文强,何辉波,李华英,等.影响40Cr钢切削力的主要因素研究[J].西南大学学报:自然科学版,2013(6):109-116.

[6]吕 鹏.车削力的预报研究[D].成都:西华大学,2010.

[7]惠记庄.采用回归分析法建立切削力经验公式[J].西安公路交通大学学报,1996(4):102-105.

Experimental study on cutting force in turning process

WEI Xiaoling,HOU Zijing

(College of Mechanical and Equipment Engineering, Hebei University of Engineering,Hebei Handan 056038)

DEFORM simulation software;Orthogonal experiment;Regression model

TH206.5

A

1673-9469(2017)03-0097-04

10.3969/j.issn.1673-9469.2017.03.021

2017-07-12 特约专稿

河北省科技厅科学技术计划项目(17274502D)

魏效玲(1963-),女,山西河津人,硕士,教授,主要研究方向为现代设计方法与先进制造技术。

Absract:In this paper, the DEFORM simulation software is used to simulate the cutting process of AIGI52100 hardened steel with high speed and hard turning of diamond tools. The influence of cutting speed,feed rate and cutting depth on cutting force is studied by orthogonal simulation experiment. The optimal processing parameters combination in the experimental range is given. When the cutting speed is 120m/min,feed is 0.10m/min and cutting depth is 0.10mm, the minimum cutting force is obtained. The empirical model of cutting force is established by using regression analysis method., It is shown that the empirical formula is reliable by taking significance test.