基于塑性损伤模型的管片接头阶段分析

2017-10-24褚卫江

赵 腾 ,王 伟 ,褚卫江

基于塑性损伤模型的管片接头阶段分析

赵 腾1,2,王 伟1,2,褚卫江3

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098;2.河海大学 江苏省岩土工程技术工程研究中心,江苏 南京 210098;3.中国电建 华东勘测设计研究院有限公司,浙江 杭州 310014)

基于上海地铁13号线管片接头足尺加载实验,结合ABAQUS中混凝土塑性损伤模型和混凝土结构设计规范,对混凝土CDP模型的参数进行标定,并建立盾构管片接头塑性损伤三维有限元模型,研究管片接头在弯矩和轴力共同作用下的损伤破坏的全过程,对破坏过程中四个阶段的弯矩、裂缝张开量、挠度和损伤之间的关系进行详细分析。结果表明:塑性损伤模型计算得到的挠度-荷载曲线和试验曲线吻合较好,管片接头经历全截面受压阶段、小变形阶段、大变形阶段和接头接触挤压破坏阶段。以裂缝张开量为基础,结合管片接头挠度、弯矩和拉伸损伤带的损伤平均值,提出盾构管片接头损伤破坏的健康评价指标。

混凝土塑性损伤模型;三维有限元;阶段分析;损伤评价指标

混凝土管片作为盾构法隧道的重要支撑结构,其受力和变形情况影响着整个盾构隧道的安全运行,而接头是混凝土管片的关键和脆弱部位,因此管片接头的力学特性分析是隧道结构设计的重要内容[1]。张厚美等[2]开展了大型盾构隧道管片接头的荷载试验;朱合华等[3]提出了接头受力特性的理论模型;葛世平等[4]利用局部刚度修正法对管片接头的变形特性进行了理论分析和数值模拟研究;刘四进等[5]建立了管片接头抗弯力学模型;文献[6-7]研究了管片接头在围岩静压和列车动荷载共同作用下的力学特性;庄晓莹等[8]分析了在弯矩和轴力共同作用下的管片接头的变形和破坏形式。

混凝土作为一种特殊的材料,其破坏过程是内部损伤不断发展的动态过程。而前人的研究成果多数将混凝土管片作为线弹性或者弹塑性来研究,不能很好地反映混凝土管片接头的损伤破坏规律。本文基于上海地铁13号线管片接头加载足尺实验[8],结合混凝土结构设计规范和ABAQUS中混凝土损伤本构模型的参数转换关系[9-12],标定混凝土管片塑性损伤参数,建立管片接头的三维塑性损伤模型,研究接头在轴力和弯矩作用下接头损伤破坏全过程及其各个阶段特点。

1 模型介绍

1.1 模型建立

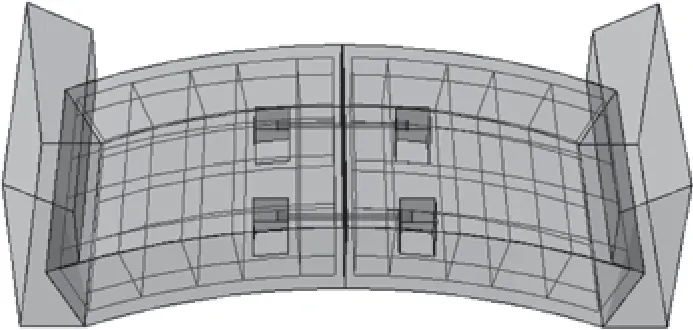

盾构管片接头由管片、螺栓、止水材料和弹性密封垫等组成。两片相同的管片左右对称拼接,管片之间用直螺栓连接,管片手孔与螺栓之间采用螺帽来约束。在管片的接缝之间附有止水材料和弹性密封垫等。管片接头的受力示意图如图1所示,管片接头三维有限元模型如图2所示。其中,盾构管片外径为3.10 m,内径为2.75 m,厚度为0.35 m,管片的宽度为1.20 m,圆心角为23.6°。管片受到轴力N,支座反力F和距离为0.8 m的对称竖向荷载Ρ作用。

1.2 材料本构及参数

1.2.1 混凝土损伤本构参数

混凝土管片采用的是强度为C55的混凝土,弹性模量为35.5 GPa,抗压强度为35.5 MPa,抗拉强度为2.74 MPa,泊松比取值为0.2。结合《混凝土结构设计规范》GB50010-2010中的混凝土本构关系和ABAQUS中混凝土损伤本构模型的参数转换关系,得到本构参数如表1所示。

1.2.2 螺栓和钢筋的本构参数

图1 管片接头受力示意图Fig.1 Schematic diagram of force for segment joints

图2 管片接头三维有限元模型Fig.2 3-D FEM model of segment joints

盾构隧道所用螺栓为高强螺栓,无明显流幅,无屈服平台。螺栓强度等级为5.8级,屈服强度400 MPa,极限强度500 MPa,螺栓采用双折线模型。钢筋分为主筋和箍筋,钢筋的本构关系采用线弹性理想塑性模型,主筋屈服强度400 MPa,箍筋屈服强度540 MPa。

1.3 网格、边界约束和荷载

1.3.1 网格划分

纵缝接头数值模型的混凝土管片、螺栓和垫块都采用C3D8R实体单元模拟,钢筋采用T3D2单元模拟。为了便于轴力的施加,在管片两端加上两个支座,支座采用离散刚体建模。

1.3.2 边界约束

在管片接头处设置“面-面”硬接触模拟接头受弯变形的接触问题,在管片两端与支座接触的地方和螺栓与螺栓孔之间也设置“面-面”硬接触约束。钢筋与管片混凝土的约束关系为嵌入,在管片顶部设置垫块用于施加竖向荷载Ρ,可以避免应力集中现象。

表1 ABAQUS中混凝土本构参数表Tab.1 Parameters for damage constitutive of concrete

1.3.3 荷载施加

模型所受到的荷载共有3种,荷载施加顺序及荷载大小如下:第一步给螺栓施加预紧力Fp=100 kN;第二步在支座上施加轴力N=500 kN;第三步保持轴力不变,然后在管片上施加竖向荷载Ρ直至管片破坏。模型采用位移法代替加载竖向荷载Ρ,最后根据弯矩计算公式[13],利用加载点反力便可求得接头弯矩M。

图3 管片接头的应力云图和竖向位移云图Fig.3 Nephograms of Mises stress and vertical displacement of segment joints

2 结果分析

2.1 总体分析

数值计算结束后,得到轴力为500 kN时混凝土管片接头的应力云图和竖向位移云图,如图3所示。

从图3可以看出,管片在轴力和弯矩的共同作用下,高应力主要分布在管片外边缘接头截面处,集中分布在接头截面的端部,而竖向位移云图则说明整个管片竖向位移均匀变化,以接头截面处竖向位移最大,最大值为30.48 mm。

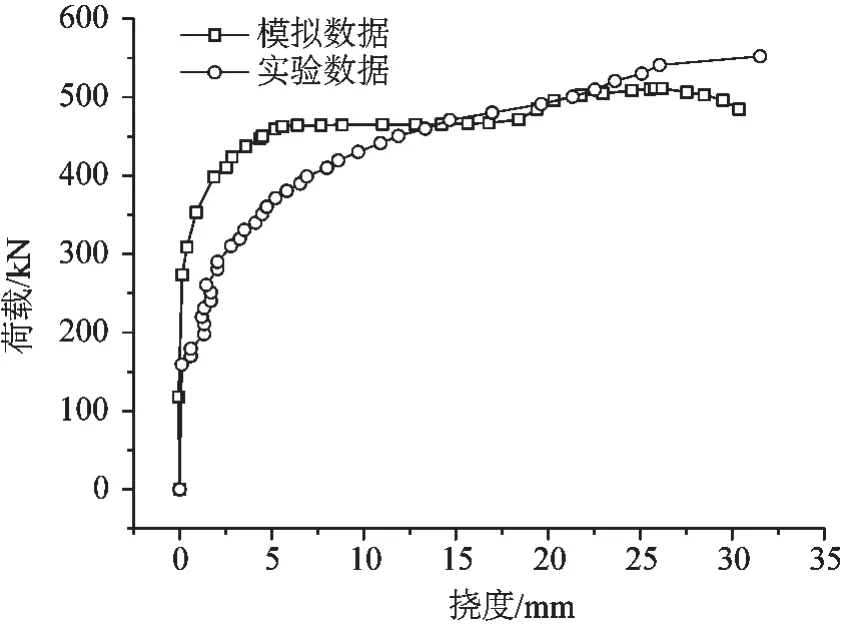

图4 实验和模拟的挠度和荷载的关系Fig.4 Deflection-load relationship of test and simulation

提取管片内边缘接头处挠度和竖向荷载数据,绘制挠度-荷载曲线关系图,并与实验[5]中记录的挠度-荷载数据关系相对照,其结果如图4所示。可以发现,数值模拟结果和实验结果的挠度-荷载曲线走势基本一致,且其关键数据点的函数值也比较吻合。管片接头完全损伤破坏的时候,荷载达到了500 kN,其对应的挠度大约是30 mm。荷载随着挠度的增加经历了先快速增加,然后缓慢增加,再几乎保持不变,最后又先上升后下降的四个阶段,这四个阶段与下面介绍的混凝土管片损伤破坏的四个阶段一一对应,能较好地反映管片损伤破坏的全过程。

数值模拟的曲线和实验曲线在刚开始加载的时候存在一定偏差,其原因是在数值模拟中,左右两个管片的接缝面是无缝装配拼接的,而在实验中由于设备缺陷和人为误差等原因会使得两块管片之间难免存在初始缝隙,因此在同一荷载下,初始阶段的实验挠度要比数值模拟的大些,这是合理的现象。

图5 弯矩和挠度与裂缝张开量的关系Fig.5 Moment-deflection and moment-splaying amount relationship curve

2.2 阶段分析

接头挠度是表征管片竖向变形的重要指标,裂缝张开量过大将会引起接头破损开裂和管片渗水等不良后果,提取加载过程中的挠度和裂缝张开量数据,得到曲线关系如图5所示。

根据图5的曲线走势和拐点,可以将损伤破坏过程分为以下四个阶段:

2.2.1 全截面受压阶段

如图5中的阶段①所示,刚开始加载的时候,由于螺栓预应力和轴力的存在,较小的弯矩不足以抵抗预应力,使得管片接头处于全截面受压状态。该阶段的接头挠度和裂缝张开量都很小,几乎为0,曲线表现为一段近水平的直线。从挠度-荷载曲线可以看出,阶段①的挠度-荷载关系是一条直线,说明管片接头近似处于弹性受力状态。由于弯矩很小,在管片手孔处没任何的拉伸和压缩损伤出现。

2.2.2 小变形阶段

图6 阶段②结束时的拉伸损伤云图Fig.6 Tension damage nephogram at the end of stage 2

如图5中的阶段②所示,随着弯矩的增加,管片接头的挠度和裂缝张开量都在缓慢上升,接头进入小变形阶段。在阶段②结束的时候,接头的弯矩达到了277.52 kN・m,此时接头的挠度和裂缝张开量大小分别为5.58和1.86 mm。挠度-荷载曲线呈现出上凸的形式,表明接头在阶段②结束的时候开始进入塑性状态,阶段②可以看作是接头由弹性阶段到塑性阶段的过渡阶段。在该阶段内,拉伸损伤开始出现,如图6所示。拉伸损伤出现的位置主要集中在管片内边缘的手孔内侧和手孔两侧,拉伸损伤因子最大值是0.24,小变形阶段的接头处没有出现压缩损伤。

2.2.3 大变形阶段

如图5中的阶段③所示,随着弯矩的持续增加,接头挠度和裂缝张开量快速增大,在曲线图上表现为一段斜率很大的上升曲线,由此进入大变形阶段。在阶段③结束的时候,接头的弯矩达到282.81 kN・m,此时接头的挠度和裂缝张开量数值分别为18.42和8.25 mm。挠度-荷载曲线则呈现出近水平直线的形式,原因是接头在阶段③处于比较严重的塑性损伤状态,内边缘处的部分混凝土失去抵抗弯矩和变形的能力,而钢筋和螺栓能继续支撑荷载作用,挠度-荷载曲线变化很小。

图7 阶段③结束时的拉伸和压缩损伤云图Fig.7 Tension and compress damage nephogram at the end of stage 3

从图5阶段③还可以看出,随着接头裂缝张开量的持续增大,集中分布在手孔内侧和手孔两侧的拉伸损伤范围和数值也在继续扩大,其拉伸损伤较为严重,如图7所示。在靠近接头截面一侧的拉伸损伤在内边缘表面已经形成贯通性损伤带,拉伸损伤因子最大达到0.96,表明在该区域的混凝土最有可能在加载的过程中受拉开裂形成裂缝。而在该阶段结束的时候,管片外边缘混凝土开始相互接触并产生挤压,在外边缘接缝处形成一条细长的压缩带,如图7所示。压缩带范围小,压缩损伤因子数值低,最大值为0.27。

2.2.4 接头接触挤压破坏阶段

随着弯矩的不断增加,混凝土管片接头最终进入混凝土接触挤压破坏阶段,如图5中的阶段④所示。完全破坏时管片接头的挠度和裂缝张开量分别为30.48和13.96 mm,破坏时弯矩达到301.36 kN・m。在该阶段中,接头的挠度和裂缝张开量随着弯矩的增加呈现出先缓慢增加后快速增加的形式,其原因是管片外边缘产生相互挤压,挤压部分重新承担起抵抗弯矩和轴力的作用,这点也可以从图4中的挠度-荷载曲线最后阶段看出,即荷载在该阶段随着挠度的增加呈现出先增加后减小的形式。当弯矩继续加大,接头挤压部分完全挤压破坏,失去抵抗能力,挠度和裂缝张开量急剧上升,由此混凝土管片达到整体破坏。挤压破坏后的实验照片[8]和损伤云图如图8所示。

图8 破坏阶段的损伤云图和实验照片[8]Fig.8 Damage nephogram and test photos at failure stage

拉伸损伤在管片的内边缘处不断发展,在每个手孔两侧都形成了贯通管片宽度的拉伸损伤带,其数值较高且较为集中,如图8(a)所示。该阶段的混凝土拉伸损伤严重,拉伸损伤因子最大为0.98,在宏观上体现为接头内边缘的拉裂,手孔拉坏和端肋拉坏现象。对于压缩损伤,外边缘挤压区域由细长轻微的压缩带逐渐变成更宽更严重的压缩带。在混凝土外边缘端部的压缩损伤的程度更加剧烈,在两端是高压缩集中区域,压缩损伤因子最大为0.97,这个和实验[8]所示端部压缩开裂破坏是相对应的,如图8中(b)所示,在外边缘混凝土已经形成较大面积挤压破坏。

图9 沿管片接头宽度方向边线拉伸损伤因子Fig.9 Tension damage factor of sideline along the width of segment joints

3 管片损伤健康状况评价

查阅《地铁设计规范》GB50157-2003中关于管片接缝张开量的控制标准,一般建议在1~2 mm以内。一般来说,隧道管片在荷载作用下出现裂缝张开量6 mm而不出现漏水的标准也是可行的[14]。

在弯矩和轴力的共同作用下,管片接头最先发生破坏的地方就是手孔周围靠近接头截面一侧的手孔边线。因此,将手孔边线作为重点研究对象[15],分析其拉伸损伤的数值大小以表征拉伸损伤的严重程度。结合以上裂缝张开量的控制标准,分别取裂缝张开量为2、4、6、8 mm和大于8 mm时手孔边线拉伸损伤的数值,沿着管片的宽度方向,绘制边线拉伸损伤路径图,其结果如图9所示。

由图9可知,裂缝张开量增加,边线拉伸损伤的数值也在不断增加,当裂缝张开量从2 mm增加到4 mm的时候,损伤数值的差异最大,后者约为前者的3倍,而在其他阶段之间,损伤数值差异较小。另外在裂缝张开量达到8 mm之前,边线损伤数值很高的地方出现在手孔的两端,由此说明边线上手孔两端最容易出现集中的高程度拉伸损伤。

表2 管片接头健康状况评价体系Tab.2 Health condition evaluation system

参照地铁设计规范中的接头裂缝控制标准,以边线拉伸损伤数值的平均值作为主要评价指标,结合各裂缝张开量下对应挠度和弯矩的大小,对盾构管片接头损伤健康状况进行综合评价。可以将管片接头健康状况分为5个等级,分别是无损、微损、轻损、中损和重损,健康状况评价表如表2所示。

4 结论

1) 在弯矩和轴力共同作用下,混凝土管片接头损伤破坏可分为四个阶段:全面受压阶段、小变形阶段、大变形阶段和混凝土接头接触挤压破坏阶段。

2) 随着弯矩的增加,首先在管片内边缘的手孔内侧和附近出现拉伸损伤,形成两条贯通管片宽度的拉伸损伤带,在宏观上表现为手孔和端肋的拉裂;然后在管片外边缘的接缝两侧形成一条压缩损伤带,在宏观上表现为混凝土挤压剥落现象。

3) 以裂缝张开量为参照,结合管片接头挠度、弯矩和拉伸损伤带平均值为评价指标,对管片接头的损伤状况进行综合评定,将管片接头健康状况分为5个等级,为现场评价提供借鉴意义。

[1]师永翔,赵武胜.大直径盾构隧道管片接头抗弯性能研究[J].现代隧道技术,2013,50(1):115-122.

[2]张厚美,傅德明,过 迟.盾构隧道管片接头荷载试验研究[J].现代隧道技术,2002,39(6):28-33.

[3]朱合华,黄伯麒,李晓军,等.盾构衬砌管片接头内力–变形统一模型及试验分析[J].岩土工程学报,2014,36(12):2153-2160.

[4]葛世平,谢东武,丁文其,等.盾构管片接头简化数值模拟方法[J].岩土工程学报,2013, 35(9):1600-1605.

[5]刘四进,封 坤,何 川,等.大断面盾构隧道管片接头抗弯力学模型研究[J].工程力学,2015,32(12):215-224.

[6]艾辉军,彭立敏,施成华.基于三维非连续接触模型的管片接头静动力特性分析[J].岩土工程学报,2013,35(11):2023-2029.

[7]李宇杰,何 平,秦东平.基于混凝土弹塑性损伤本构模型的盾构管片受力分析[J].中国铁道科学,2012,33(1):47-53.

[8]庄晓莹,张雪健,朱合华.盾构管片接头破坏的弹塑性-损伤三维有限元模型研究[J].岩土工程学报,2015,37(10):1826-1834.

[9]LEE J,FENVES G L. Plastic-damage model for cyclic loading of concrete structures[J]. Journal of Engineering Mechanics,1998,124(8):892-900.

[10]LUBLINER J,OLIVER J,Oller S,et al. A plasticdamage model for concrete[J]. International Journal of Solids and Structures,1989,25(3):299-329.

[11]刘 巍,徐 明,陈忠范.ABAQUS混凝土损伤塑性模型参数标定及验证[J].工业建筑,2014,44(S1):167-171.

[12]孙庆昭. ABAQUS混凝土塑性损伤模型概述[J]. 重庆建筑,2014,13(11):70-72.

[13]王如路,张冬梅.超载作用下软土盾构隧道横向变形机理及控制指标研究[J].岩土工程学报,2013,56(6):1092-1101.

[14]许鸣蝉,张子新.大直径盾构隧道管片损伤成因分析及处理措施[J].地下空间与工程学报,2013,9(S1):1705-1712.

[15]张雪健,庄晓莹,朱合华.盾构隧道管片接头三维数值模型边界条件研究[C]//海峡两岸隧道与地下工程学术及技术研讨会.南宁,2014:153-158.

Stage analysis of segment joint based on the damage-plastic model

ZHAO Teng1,2,WANG Wei1,2,CHU Weijiang3

(1. Key Laboratory of Ministry of Education for Geomechanics and Embankment Engineering, Hohai University, Nanjing,210098, China; 2. Jiangsu Research Center for Geotechnical Engineering Tcehnology, Hohai University, Nanjing,210098, China; 3. Huadong Engineering Corporation Limited, Power China, Hangzhou, Zhejiang 310014, China)

Based on segment joint full-scale loading test of line 13 in Shanghai, the parameters of CDP model were calibrated and a 3-D damage-plastic FEM model for segment joint of shield tunneling was established combining the damage-plastic model for concrete in ABAQUS and the code for design of concrete structures.Under the interaction of moment and axial force, the whole damage and fracture process of concrete was studied. What’s more, the relationship among moment, splaying amount, deflection and damage during four stages of the whole damage process was described in detail. The results show that the deflection-load curve is closely consistent with that of the test, and the segment joint of shield tunneling goes through four stages, which are global section compressed stage, small deformation stage, large deformation stage and joint contact-extrusion failure stage. Finally, based on the splaying amount, combining the deflection, moment,and the average value of tensile damage strip, the health evaluation index about the damage and failure of the segment joint was proposed.

CDP mode; parameters calibration; 3-D FEM; stage analysis; deflection; splaying amount;damage evaluation index

TU37

A

1673-9469(2017)03-0015-06

10.3969/j.issn.1673-9469.2017.03.004

2017-06-14

国家自然科学基金资助项目(11672343)

赵腾(1993-),男,安徽宿州人,硕士,从事岩石力学和地下工程方面的研究。