LF精炼炉电气系统开发与应用

2017-10-24赵旭明

赵旭明

(河钢集团邯钢一炼钢厂,河北 邯郸 056015)

LF精炼炉电气系统开发与应用

赵旭明

(河钢集团邯钢一炼钢厂,河北 邯郸 056015)

针对邯钢一炼钢厂LF精炼过程跟踪系统使用故障频繁,原有LF精炼炉电极调节器电极横臂升降调节能力差、埋弧效果不理想、电耗高等问题,对原有精炼电气系统了进行分析梳理和改造,为稳定生产创造了更合理的条件,最大程度上消除了设备隐患,为公司钢后增效目标的实现做出了应有的贡献,取得了良好的经济效益。

电极调节;跟踪;监控系统;限位改造

1 项目概况

LF炉投产以后,由于LF炼钢的特殊性,钢包车在悬空状态前后处理位限位信号的保持显得尤为重要,而现在仅仅只是用一个电气接近开关来获得钢包车处理位的信号。考虑到该限位长期处于高温烘烤环境中,仅仅由一个电气接近开关控制如此重要的设备,一旦在顶升过程中丢失信号,或者钢水处理完成后钢包车不能获得处理位信号,必将造成巨大安全事故。另外,精炼变压器26000kVA、35kV/380V、429/39500A为我厂主要用电设备,2015年平均月用电量565.5万kW·h,占全厂总用电量的55.4%。2016年3月份,我厂生产SWRCH35K,SWRCH22A,GCr15,40Cr,U75V,U71MN等钢种,精炼用电403.8万kW·h,占到全厂用电的60%。

首先,全厂的高压设备高压设备及变压器没有有效的监控手段,存在重大隐患;其次,电量报表靠操作工手动登记和手抄表,数据比较随意,造成数据真实度不高。最后,LF精炼过程跟踪系统使用故障频繁,随着我厂开发新品种的力度逐渐增大,对于精炼炉的使用越来越多,原有LF精炼炉电极调节器电极横臂升降调节能力差、埋弧效果不理想、电耗高等问题,逐步成为制约我厂成本进一步降低的瓶颈问题。针对以上存在的六大影响LF精炼炉存在的主要问题,对原有精炼电气系统进行了分析梳理和改造,为了保证LF系统稳定高效运行,对以下存在的难点问题开展了创新攻关工作:第一,对钢包顶升处理限位系统进行升级优化。第二,对精炼电极控制系统进行节电改造。第三,完成精炼生产过程监控系统的开发。第四,自主进行电量报表的开发。第五,实施LF精炼过程跟踪优化完善。第六,实现高压设备及变压器的在线监控。

2 实施过程

2.1 钢包顶升处理限位改造

在该接近开关同一条轴线上安装一个机械限位,将该接近开关和机械限位采用串联的方式连接起来,只有当这两个限位的信号都采集上时才输入给PLC处理位的信号,并且将接近开关的物理位置进行改造, 有效避免了相关设备的损伤,大大改善了信号的可靠性。

2.2 精炼电极控制系统节电改造

LF炉通过PLC模块采集各相电弧电压、电弧电流、变压器电压等相关的给定信号,经控制器PID运算处理,控制液压系统电极升降伺服阀,对电极位置自动调节,从而控制输入到炉内的功率,满足冶炼工艺要求。同时,该调节系统具有防止电极插入钢水的保护功能。该电极升降自动调节系统具有以下主要功能。

(1)电量值检测:调节器完成检测变压器二次侧的电压、电流、功率因素等数值,实现输入功率控制。

(2)综合控制输出:在冶炼过程中可对变压器的弧流、弧压进行实时设定。

电弧持续高效运行在一个精确工作点的关键要素,直接影响电量消耗及生产成本。根据近3个月的观察,得出如下的操作方法最节电并将程序固化到系统里面:埋弧期变压器档位在第6档时,功率选择功率6。化渣期变压器档位在第6档时,功率选择3。第一次测温取样过后需要升温时,功率可以选择功率1和功率2,进行快速升温。在不需要快速升温时,可将变压器档位选至第6档,功率选择功率3或者功率4,以看不到弧光外露为原则。若发现有弧光外露现象,则必须将变压器档位换至更高档,这是利用降低电压的方式来缩短弧长,以确保埋弧加热的要求。在需要保温时,可将变压器档位选至第6档,功率选择功率6。

该系统投入后有效减少钢包精炼炉大电流回路的机械设备冲击,延长该设备的使用寿命。同时减少由于机械冲击导致断电极现象,降低电极消耗。2016年1至6月 为 326.22~ 346.60kW·h, 平 均 337.92分 kW·h;2014年 7至 10月 为 306.11~ 316.34kW·h, 平 均309.85kW·h。改造后较改造前降低28.07kW·h, LF加热每分钟用电较改造前降低8%。

2.3 精炼生产过程监控开发

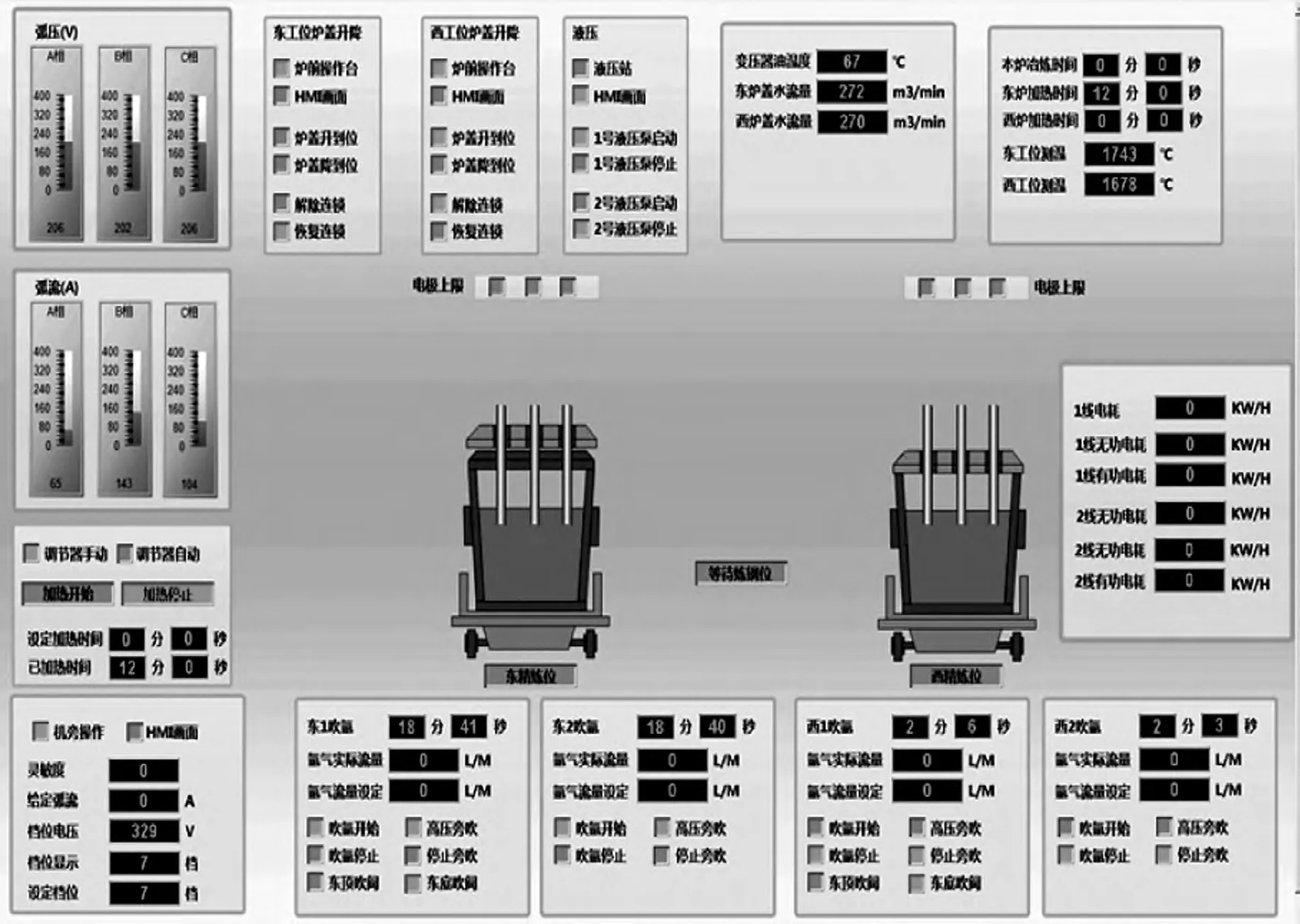

为了实现两座LF精炼炉工艺过程的直观、集中、完善的过程监控,对各工艺过程实时数据的准确收集;开发了精炼生产过程监控系统。各工序主要工艺画面监控要求各个炼钢工序均有独立的生产画面,监控LF岗位生产的状况,显示主要的工艺参数。调节器等精炼区域主要画面都集成在统一的应用程序平台,切换操作方便,系统预留和各个二级系统以及MES系统和电量系统之间的数据接口。数据通讯方式采用数据库连接(DBLink)的方式实现。和一级系统的通讯遵循OPC通讯协议标准。LF精炼炉生产监控画面如图1所示。

精炼生产过程监控开发和应用为使用者提供一种全新LF精炼过程数据采集的解决方案,提高LF精炼的重点温度命中率和钢水的品质,为精炼设备稳定运行创造了条件。

2.4 电量报表开发

主要包括数据采集、数据检查及处理、数据存储、系统状态监视、事件告警及记录、数据库管理、系统安全管理、通用图形系统、通用报表系统等;另一部分是系统的应用功能,包括电能计量管理、统计分析、系统维护、WEB浏览等。

采集模块的功能:数据采集模块实现主站系统与子站系统之间的所有数据通信,实现电能量数据、状态数据的采集、数据合理性检验等功能。针对我厂实际,在报表中增加了进站温度和出站温度,有效的记录了精炼的峰谷电能消耗。

统计与分析显示了每个电表每天的电能量使用情况,分别用表格和图形来直观地体现,对电表的使用情况、峰谷平分布可以一目了然。

2.5 LF精炼过程跟踪优化完善

LF处理过程管理的主要功能包括:生产计划管理、过程跟踪、异常录入、报表管理等。过程跟踪管理主要的操作事件,根据钢包到、处理开始、处理结束、底吹开始、底吹结束、钢包上升、钢包下降、钢包离去等事件来确定设备的操作状态以及操作时间信息,从而掌握设备的运行状态,并在终端上显示相关的过程数据。过程跟踪的功能包括:主界面、提升气体流量设定值合金料单、LF处理结束信息、LF处理后钢水成份估算值、LF模型输出变化信息、应用系统状态信息。

2.6 高压设备及变压器的监控

高压供电系统由高压隔离开关及电压互感器、高压真空断路器、电流互感器、避雷器及阻容吸收装置组成,给LF炉变压器提供高压主回路电源。高压系统的真空断路器合/分闸由高压柜和主操作台两地操作控制。分、合闸时,必须条件满足,操作台、高压柜信号灯指示工作状态,并根据工艺要求实现变压器的调压及二次电流的调整。操作人员可在主控室内对精炼炉的全过程进行实时监控。主要监控画面有合金加料画面,电极升降自动调节画面钢包车行走画面,吹氩系统画面,水冷系统画面,高压电气画面和事故报警画面等。

图1 LF精炼炉生产监控画面

3 实施效果

(1)在改造后较改造前降LF加热每分钟用电较改造前降低8%,年降低电费203万元;以现有120吨精炼炉月均用电565.5万kW·h计算,年节电费203,每减少事故停浇4次年可产生效益为96万元,年创效299万元,取得了良好的经济效果。

(2)精炼生产过程监控开发和应用成功开发为使用者提供一种全新LF精炼过程数据采集的解决方案,有效提高操作工和管理人员的工作效率。

(3)操作人员可在主控室内对精炼炉的全过程进行实时监控。

(4)统计与分析显示了每个电表每天的电能量使用情况,分别用表格和图形来直观地体现,对电量消耗、峰谷平分布可以一目了然。此外还增加了历史数据补招功能,可以减少因网络等意外情况而产生的数据缺漏。

(5)提高LF精炼的重点温度命中率和钢水的品质,加快了精炼炉的生产节奏,为精炼设备稳定运行创造了条件,对提高产品产量、缩短产品交货周期等都起到了积极作用。

(6)最终建立一套完整的适合于一炼钢厂的“LF精炼炉电气系统”,改造项目大大降低了该设备的故障率,有效避免了相关设备的损伤,至今未出现改造之前同样的故障,为稳定生产创造了条件,最大程度上消除了该设备的设备隐患,为双线同时生产提供了良好的保障,为公司钢后增效目标的实现做出了应有的贡献。

[1]王芳, 何俊正 , 李静 .基于控制技术的模型炼钢 [J].自动化应用 , 2011,(01) :38-40.

[2]战东平等.高洁净度管线钢中元素的作用与控制.2000 (6).

[3]魏志强, 李勇.精炼底吹全程吹氮可行性研究 [J].价值工程 ,2011,(24) :38.

[4]李山宝.现代自动化炼钢控制技术[J].信息系统工程 ,2011,(09) :86-87.

TP273

A

1671-0711(2017)10(上)-0177-03