双离合自动变速器拨叉耐磨性的快速验证方法

2017-10-24王铜奎祁稳郭应清

王铜奎,祁稳,郭应清

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

双离合自动变速器拨叉耐磨性的快速验证方法

王铜奎,祁稳,郭应清

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

换挡拨叉是变速箱换挡系统的直接执行元件,主要作用是在换挡力作用下推动高速旋转的同步器齿套来回移动,实现变速箱档位的切换。在移动过程中,存在接触摩擦,必然导致磨损,所以拨叉该位置需要进行特殊处理,以提高其耐磨性能。耐磨性能是否满足整机要求,需要进行试验验证,本文从验证拨叉耐磨性能入手,结合等效摩擦功原理,基于自动变速箱提出一种实现拨叉耐磨性能的快速验证方法。

双离合自动变速器;换挡拨叉;耐磨;试验方法

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)20-97-03

引言

双离合器变速器(Double Clutch Transmission,简称DCT)已成为国内自动变速器行业发展的趋势,已在各汽车主机厂形成共识。相较于传统手动变速箱,DCT的选换挡操作具有换挡时间短、换挡力大、换挡频繁的特点,总换挡次数达到百万次级别。

换挡拨叉作为DCT换挡系统的直接执行元件,其主要作用之一是在换挡力作用下推动高速旋转的同步器齿套来回移动,实现档位的切换,在换挡过程中拨叉与同步器接触位置,即拨叉叉脚处存在摩擦,必然产生磨损现象,该磨损可能会导致变速箱换挡异响,甚至失效,故叉脚一般通过热处理或喷涂耐磨材料以及包覆高分子材料等工艺提高该处耐磨性能,并定义变速箱整个寿命区间的磨损量范围。

文章从拨叉耐磨性研究入手,采用等效摩擦功原理,结合 DCT设计一种快速验证方法,以获得较为可靠的试验结果。

1 试验原理及方法

传统的验证拨叉叉脚的耐磨性能试验主要为整机同步器拨叉疲劳耐久试验和整车耐久路试,以上两种试验可全面的考察拨叉的性能,但该两种试验周期较长,若只验证拨叉的耐磨性能是否满足要求,提出通过控制换挡力、摩擦时间、齿套转速来等效变速箱同步器拨叉疲劳耐久试验中产生的摩擦功原理,来缩短试验周期,快速可靠的得出材料的耐磨性能是否满足整机需求。

1.1 拨叉摩擦功计算

1.1.1 摩擦功定义及计算公式

摩擦功的定义是相互摩擦的零件为克服摩擦力而消耗的功,计算公式如下:

其中W为摩擦功,F为摩擦力,s为位移。

根据公式定义,在拨叉疲劳耐久试验中,在拨叉整机寿命试验中,叉脚进行一次换挡产生的摩擦功如下:

式中 F:换挡力,单位N;

μ:摩擦副的动摩擦因数;

v:齿套转速,单位rpm;

t:摩擦时间,单位s;

d:齿套直径,单位m。

由于该快速耐磨试验与拨叉整机寿命试验的工作环境相同,故排除温度、润滑等因素对磨损的影响。

1.1.2 摩擦功计算

同步器拨叉疲劳耐久试验是依据变速箱载荷谱进行转化并加强后得出,下表是变速箱结合(X+1)档位,进行X档和X+2档的4种试验循环:

表1

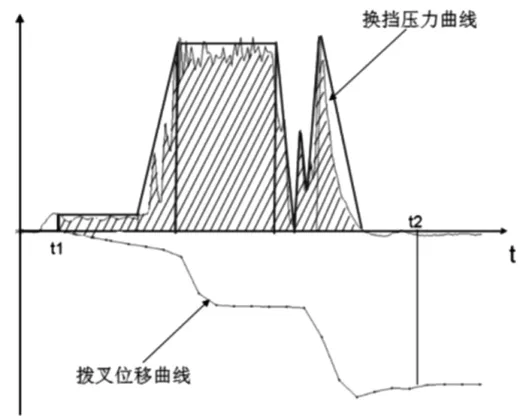

下图是试验中一次挂X档时换挡拨叉位移和换挡压力曲线的变化过程。

图1 换挡过程拨叉位移和换挡力曲线

图中,蓝色曲线为拨叉位移曲线,黑色为换挡压力变化曲线,t1~t2为整个换挡过程的时长,可以发现整个换挡过程中,换挡压力的建立有比较较大的波动。

根据实测数据,在换挡过程的不同阶段,换挡力的大小、接触时间都不同,如下图所示:

图2 摩擦功示意图

图中阴影部分的面积乘以动摩擦系数即为一次换挡过程中换挡力产生的摩擦功,在计算一次换挡过程中产生的摩擦功,将整个换挡过程分成若干阶段,分别计算产生的摩擦功,如图中蓝色直线将阴影面积分割成若干三角形和矩形便于计算摩擦功,后将各阶段产生的摩擦功求和,计算出一次换挡过程产生的摩擦功,根据总的换挡次数计算该工况下产生的摩擦功,同理计算出所有工况,计算出挂X档的总摩擦功,其他档位同理。

1.2 等效摩擦功

为缩短试验周期,可通过控制摩擦时间、提高转速,加大换挡力等方法实现,确保最后各档位的摩擦功与整机同步器拨叉疲劳耐久试验的摩擦功等效。

该试验时在整机中进行,可以忽略温度、润滑等影响,完全模拟整机同步器拨叉疲劳试验的工作环境,在等效计算转换过程中,摩擦时间控制在1s之内,通过调整换挡力,设计同一个拨叉控制的两个档位的循环次数基本相同,同时在试验开始前对液压系统与电控系统提供的换挡力在不同温度下进行标定,以实现换挡力的精确控制。

1.3 试验循环

根据变速箱档位的布置情况以及液压控制系统的控制原理,控制变速箱各档位拨叉换挡力及加载时间进行循环,为缩短时间,可对变速箱进行适当改制,以达到输出轴 1、输出轴2上两个拨叉同时进行试验循环,同时通过编制脚本,实现试验的自动循环控制。

2 实际应用

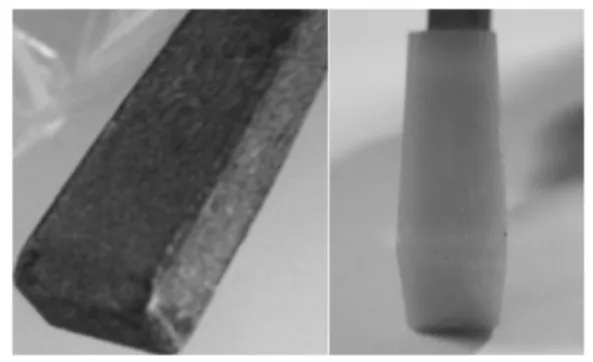

在笔者参与的某款DCT产品的开发设计过程中,拨叉叉脚的耐磨处理工艺进行了变更,由热喷涂耐磨材料更换为注塑,如图3所示。

热喷涂材料的耐磨性能,前期进行过多轮次的整机疲劳试验以及整车路试,对于拨叉叉脚涂层的磨损量有全面的试验数据,采用本文所提快速耐磨试验进行验证,结果各档位拨叉磨损量与整机疲劳试验基本相当,而试验周期从原来的45天缩短为3天,极大的缩短了试验周期。后更改为注塑工艺后,对其耐磨性能进行了整机疲劳试验和快速耐磨试验,发现对于磨损量,两个试验结果基本相当,再次证明试验设计的可靠性和合理性。

图3 热喷涂和注塑

3 总结

文章阐述了一种验证 DCT拨叉耐磨性能的快速验证方法,通过引入等效摩擦功原理,对变速箱整机疲劳试验各档位产生的摩擦功进行转换计算,并通过对整机的适当改制和标定,以及控制程序编制等手段实现相关输入参数的精确控制。

文章对该试验方法进行了验证,试验结果证明了试验设计方法的合理性和可靠性,针对拨叉的耐磨性,可实现快速的整机类验证,大大缩短了试验周期。

[1] 瑙海姆.汽车变速器理论基础、选择、设计和应用(德).宋进桂等译.—北京:机械工业出版社,2013.1.

[2] 温诗铸.摩擦学原理.清华大学出版社.

[3] 刘启跃.摩擦学基础及应用.西南交通大学出版社.

A quick verification method for wear resistance of shift fork of DCT

Wang Tongkui, Qi Wen, GuoYingqing

(Anhui jianghuai automobile group co., LTD. Technology center, Anhui Hefei 230601)

The shift fork is the direct actuator of the gearbox shift system. The main functionof shift fork is to realize the switching of the gearswith pushing the high-speed rotating synchronizer gears back and forth under the shift force. During the process of moving, the contact friction will inevitably lead to wear and tear, so the location of the general fork needs wear treatment, to improve its wear resistance.Whether or not the wear resistance reaches the gearbox requirements, test verificationshould to betestified. This paper researches the wear resistance performancewith automatic transmission,contacting with the principle of equivalent friction work, to suggesta method which can testing wear resistance of the shift fork very rapidly.

Double clutch automatic transmission; shift fork; wear; test method

U467.1 文献标识码:A 文章编号:1671-7988 (2017)20-97-03

10.16638/j.cnki.1671-7988.2017.20.034

王铜奎,就职于安徽江淮汽车集团股份有限公司技术中心。