井下液面监测技术在龙凤山气田的应用

2017-10-23敖立敏

敖立敏,胡 娟

井下液面监测技术在龙凤山气田的应用

敖立敏1,胡 娟2

(1.中石化东北油气分公司工程技术管理部,长春 130062;2. 中石化东北油气分公司勘探开发研究院,长春 130062)

针对龙凤山特低渗凝析气藏低压气井作业时压井液漏失严重、容易造成储层污染导致产能下降的问题,在作业过程中进行环空带压力实时监测,及时准确掌握井下液面变化情况,计算地层压力,通过动态压井确保作业过程中的井下作业井控安全,减少了压井液用量,降低了压井液对储层的污染,缩短了诱喷周期。为提高龙凤山气藏单井产量、提高气藏采收率、实现气藏安全有效开发提供了支撑。

低压气井;压井;液面监测;应用

龙凤山气田位于长岭断陷南部龙凤山次凹,主要含气层段营城组Ⅲ、Ⅳ、Ⅵ砂组平均埋深3200m,平均孔隙度6.3%,平均渗透率0.13×10-3μm2,属于特低孔、特低渗储层;储层压力系数 0.85~ 1.02,地温梯度 3.2~ 3.32℃ /100m,属于常温常压系统;流体物性(PVT)分析显示气藏原始地层条件下流体为气相,属于近饱和高含油凝析气藏。随着开发的深入地层能量不断衰减,气藏单井需要进行小油管排液作业或挖潜措施作业才能提高单井产能,经测试分析部分气井压力系数降至0.6,为保障井下作业井控安全所采用常规井内灌注压井造成大量液体漏入地层,导致储层严重污染,诱喷难度大,气井产能下降。为提高低压气井作业效果,采用液面实时监测技术可降低压井液漏失量,有利于气井作业后恢复生产。

1 压井作业存在的问题分析与技术对策

气井作业通常需要在井筒内灌满压井液,建立循环保障井底压力平衡,即作业时段内都需要控制压井液柱在井底的动压力最接近地层孔隙内的流体压力,最大程度地减少地层流体进入井内和循环液体进入地层以避免发生井涌或井喷,保证施工作业井控安全[1-2]。而对于低压气井常规压井时存在压井液严重漏失的问题,不可避免的导致地层中黏土膨胀和颗粒运移,堵塞孔隙,降低渗透率,造成储层重度污染伤害,使得气井产量大幅度降低,并且极大地增加了修井施工作业的时间与难度,如前期更换管柱作业的北201-7井漏失压井液241m3,腰深101井漏失压井液560m3,不仅增加作业成本,同时增大诱喷复产难度。

低压气井建立循环压井作业会导致大量压井液进入地层,不压井又不能有效控制井口存在井控风险。通过人工计算控制井内压力平衡实现动态压井存在误差大,反应慢等问题,难以达到井底动液柱压力最接近井底地层流压的控制目的,为保障井控安全在施工过程中多次循环压井导致更多的漏失[3-4]。针对上述问题,采用井下液面实时监测技术在作业过程中能及时准确掌握井下液面变化情况,较为准确计算井底压力,利于压井作业施工,减少压井液漏失,提高易漏地层的井控安全性,为低压气井安全高效作业提供技术保障。

2 井下液面监测技术原理

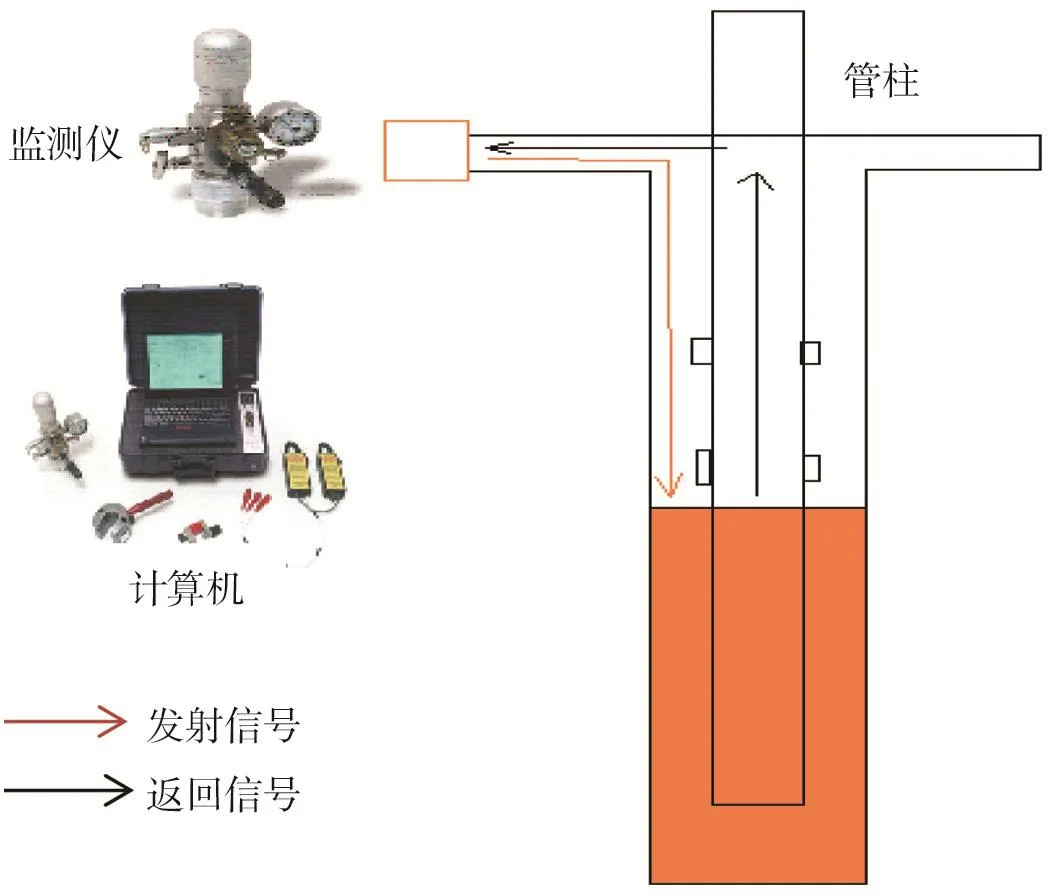

该项技术主要使用LLT-2-G型井下液面监测仪(图1),其工作原理是通过远传非接触方式将仪器连接套管阀或防喷器与油套环空相通处,利用氮气作动力,人工控制计算机从地面管线内通过环空向井筒内发出脉冲波,遇液体后脉冲波振幅发生变化,通过采集返回脉冲并对各种井下噪声信号进行过滤,计算传播的时间就得到了液面深度,在计算机上记录液面深度变化实时曲线[5]。

井下液面监测技术适用于:①井筒内液面距井口5000m以内,井口压力不超过35MPa的油气井,由于脉冲波在井筒内传播,也适用于水平井或大斜度定向井等井型;②安装点至井口中心距离不大于1.5m,尽量保持直线连接;③发射器承受压力最大不能超过2MPa;④对于噪声太高的环境要进行屏蔽作业,要求环境噪音在本系统中所产生的电流信号不得超过5mA,实验证明,一般现场噪声不影响系统的测试效果;⑤设备最高充气压3~ 4MPa,常用1MPa左右,遇噪声较大时要加大充气压力。

图1 井下液面监测工作原理

3 现场应用情况

北201-1井是龙凤山气田一口天然气开发井,完钻井深4008m,2015年5月对营城组3153.9~ 3303m井段常规测试无油气显示,后分三段进行卡封压裂,直接采用压裂管柱投产,平均日产气43629m3,日产油10.71t,油压16MPa,套压14.5MPa。该井投产后压力逐步降低,实施间歇生产,至2016年7月测得地层压力系数为0.6,平均日产气量9910m3,日产水量1t,日产油量2.1t,油压7.7MPa,套压11.6MPa,原管柱携液能力不足,经临界携液流量计算需更换φ60.3mm小油管生产。按常规压井作业需要压井液建立循环保持液面在井口处满足井控安全,考虑到地层漏失因素及井下管柱带3个K344封隔器(图2),压井施工难度大、井控风险大,参照前期施工经验预计需要准备400m3以上的压井液,施工投入成本高。

图2 北201-1井井下管柱图

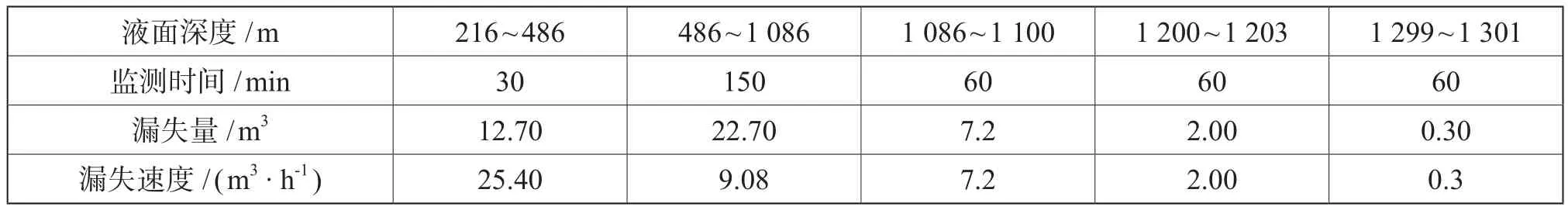

经反复论证与综合考虑,决定利用井下液面实时监测技术进行作业施工,施工的关键在于动管柱压井过程中监测井下液面的平衡点位置与计算漏失速度,制定相应的补液措施确保井控安全。在起封隔器管柱过程中环空液面需要通过胶筒与套管空间进行监测,对仪器的精度要求较高。该井作业施工前开始对油套环空和油管内液面进行监测,所测数据结果绘制成曲线(图3)。压井前环空液面在2040m,油管内液面在1501m,选择为密度为1.12g/cm3的KCl和复合醇醚压井液,反挤注入30m3,正挤注入8m3后,监测环空181~ 137m,油管内液面 1745~ 1324m,经分析环空内含有气柱,随即进行点火放压排气,重新灌注压井后井内液面稳定在1300m左右。为保障井控安全现场确定将环空液面维持在1300m,根据环空液面监测数据如液面深度有变化则根据实际情况进行补压井液,补液量由测试的漏失速度决定,见表1。

图3 北201-1井液面变化曲线

表1 漏失速度计算数据表

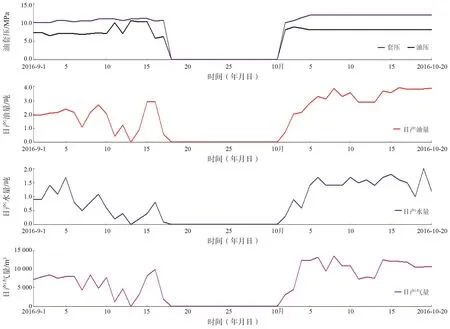

通过液面监测数据计算可知,随井内液面深度的增加漏失速度随之降低,当液面在井口附近时压井液漏速达9.08~ 25.4m3/h,如要在此条件下起下钻作业,按最短施工周期2.5d计算,压井液漏失量达400m3以上,显然增大施工难度,不利于气井的正常生产。而将液面保持在1300m附近,漏失速度0.3m3/h,在此种情况下起下钻,只需要及时灌入少量压井液就能保持井内压力平衡,起管柱过程中每次只需灌注压井液0.2~ 0.6m3,大大减少压井液漏入地层,下管柱过程中控制下放速度,避免出现管柱置换带来的环空液面上升的问题,如出现井底压力不稳情况则及时补液或关井处置待液面稳定后继续施工,在下管柱过程中套管环空液面位置1269~ 1307m,油管内液面位置1284~ 1291m,期间累计补液1m3。应用表明井下液面监测技术既保证了井控安全又节约了生产成本,又有利于气井高效生产,见图4。

4 取得的成果

北201-1井历时6天顺利完成更换小油管作业,施工过程中累计入井压井液数量86.5m3,与预测使用压井液400m3相比减少313.5m3,相比北201-7井更换管柱作业的施工时间缩短2天,减少压井液漏失154.5m3。北201-1井完井后采用制氮车连续气举诱喷,累计注气40800m3,返出液58.49m3,测试瞬时气量为22428m3/d,油压稳定6.5MPa,套压稳定7.8MPa,顺利恢复该井生产。采用液面监测技术相比常规作业可节约压井物资材料、清水储备、返排液回收及作业施工等直接费用约5万元,该井一次气举即成功诱喷相比同类井节约施工费用约6万元。同时,利用液面监测技术解决了大量压井液进入储层的问题,避免了对储层的严重伤害,有利于气井长期高效生产。

图4 北201-1井生产曲线

5 结论

(1)井下液面监测技术能实时准确的测量井筒内的液面深度,适用于低压气井作业施工,有利于保证井控安全,减少压井液漏失,降低对储层造成的伤害,为气井作业措施效果提供保障。

(2)井下动态液面监测技术操作简便,现场适应能力强,能实现环空带压监测,可应用于易漏失地层钻井、试油气、井下作业与天然气井生产管理等方面,能准确掌握井下液面情况,及时制定相应的技术措施。

[1]国家能源局. SY/T 6690—2016井下作业井控技术规程[S]. 北京: 石油工业出版社, 2016.

[2]中石化安[2015]374号 中国石化井控管理规定[Z].

[3]杨健, 骆进, 冉金成, 等. 低压气井暂堵修井工艺技术探讨[J].天然气工业, 2007, 27(5): 81-84.

[4]胡亮, 罗长生, 胡丰金. 司钻法压井问题分析[J]. 钻采工艺,2012, 35(5): 28-31.

[5]张建贵, 吴健, 曾祥春, 等. LLT-2型井下液面监测系统的实践应用 [J]. 石油钻采工艺, 2010, 33(3): 4-6.

Application of Liquid Level Monitoring Technology in Longfengshan Gas Field

AO Limin1, HU Juan2

(1. Institute of Engineering Technology, Northeast Oil and Gas Branch, SINOPEC, Changchun 130062, China;2. Exploration and Development Research Institute, Northeast Oil and Gas Branch, SINOPEC, Changchun 130062, China)

In order to resolve the problems such as heavy loss of kill liquid, easily contaminating the reservoir and resulting in the decrease of production when the operation was performed in the a low-pressure gas well of Longfengshan ultra-low permeability condensate gas reservoir, it is necessary to make the real time monitoring of annulus pressure, in time and accurately observe the changes in the downhole liquid level and calculate the formation pressure in the operation process. The application of dynamically killing well ensured the well control safety of downhole operation, reduced the amount of well control fl uid and the pollution of reservoir,shortened the induction period. This technology provides a support for improving the production rate of single well, improving the recovery of gas reservoir and realizing the safe and effective development of gas reservoir.

Low-pressure gas well; well control; liquid level monitoring; application

TE122.1

A

10.3969/j.issn.1008-2336.2017.03.033

1008-2336(2017)03-0033-04

2016-12-15;改回日期:2017-05-04

敖立敏,男,1983年生,工程师,2006年毕业于中国地质大学(北京)石油工程专业,从事采油气工程技术与管理工作。E-mail:18686608363@163.com。