壁厚对不锈钢/铜/碳钢复合管拉拔复合的影响

2017-10-21高亚男张晓飞

高亚男,张晓飞

(1.承德石油高等专科学校 汽车工程系,河北 承德 067000;2.承德江钻石油机械有限责任公司,河北 承德 067000)

壁厚对不锈钢/铜/碳钢复合管拉拔复合的影响

高亚男1,张晓飞2

(1.承德石油高等专科学校 汽车工程系,河北 承德 067000;2.承德江钻石油机械有限责任公司,河北 承德 067000)

为研究不锈钢管壁厚对不锈钢/铜/碳钢复合管拉拔复合的影响,应用有限元软件建立三金属拉拔的有限元模型,考察壁厚对变形和接触应力的影响,并实验研究了钎焊后的复合效果。结果表明:不锈钢壳厚度小于0.5 mm时,拉拔使其减薄,不锈钢壳厚大于0.5 mm时,拉拔使其增厚;随不锈钢壳厚增加,金属间的接触应力呈先增大后降低的规律,当壁厚1 mm时达到最大值,分别为1 100 MPa、417 MPa,实验表明金属间形成良好的冶金结合。

复合管;不锈钢;拉拔;有限元

钢管在各行各业应用广泛,按材质分有不锈钢钢管、碳钢钢管,按截面形状可分为圆管、方管、扁管及异型管,按加工形式可分为无缝钢管和有缝钢管等。钢管最主要的用途之一是传输气体或液体,但由于被传输物质可能具有压力、温度、腐蚀性等性质,就决定了钢管应具有不同的特性[1]。碳钢钢管应用广泛,但其使用于高湿度、高温度,甚至腐蚀的环境,例如地下输油、输气管路、锅炉用水管,由于其耐腐蚀性较差,造成使用寿命低甚至出现严重事故。因此特殊环境下,耐腐蚀性的不锈钢管被广泛应用,但由于其较高的价格,大幅增加了工程造价或设备成本。因此人们提出了不锈钢包覆碳钢的双金属复合管,既可保证钢管的耐腐蚀性也可以降低成本。对于不锈钢/碳钢复合管,目前的制备工艺有反向凝固、爆炸复合、液压胀型、拉拔等[2-4]。拉拔是一种快速成形的工艺,生产效率高,但存在两金属不能形成冶金结合的缺点。采用拉拔后钎焊的方式可实现两金属快速成形且冶金结合。双金属管拉拔工艺的研究较多,但对于三层复合管拉拔研究很少,由于中间铜层的塑性变形抗力较小,在拉拔过程中就改变了不锈钢和碳钢间的接触状态,其变形规律较双金属拉拔有很大区别。通过建立不锈钢/铜/碳钢三金属拉拔的有限元模型,考察不同不锈钢壁厚对拉拔过程中金属间的接触应力及变形的影响,通过实验观察拉拔后以及钎焊后的复合界面形貌。

1 模型的建立

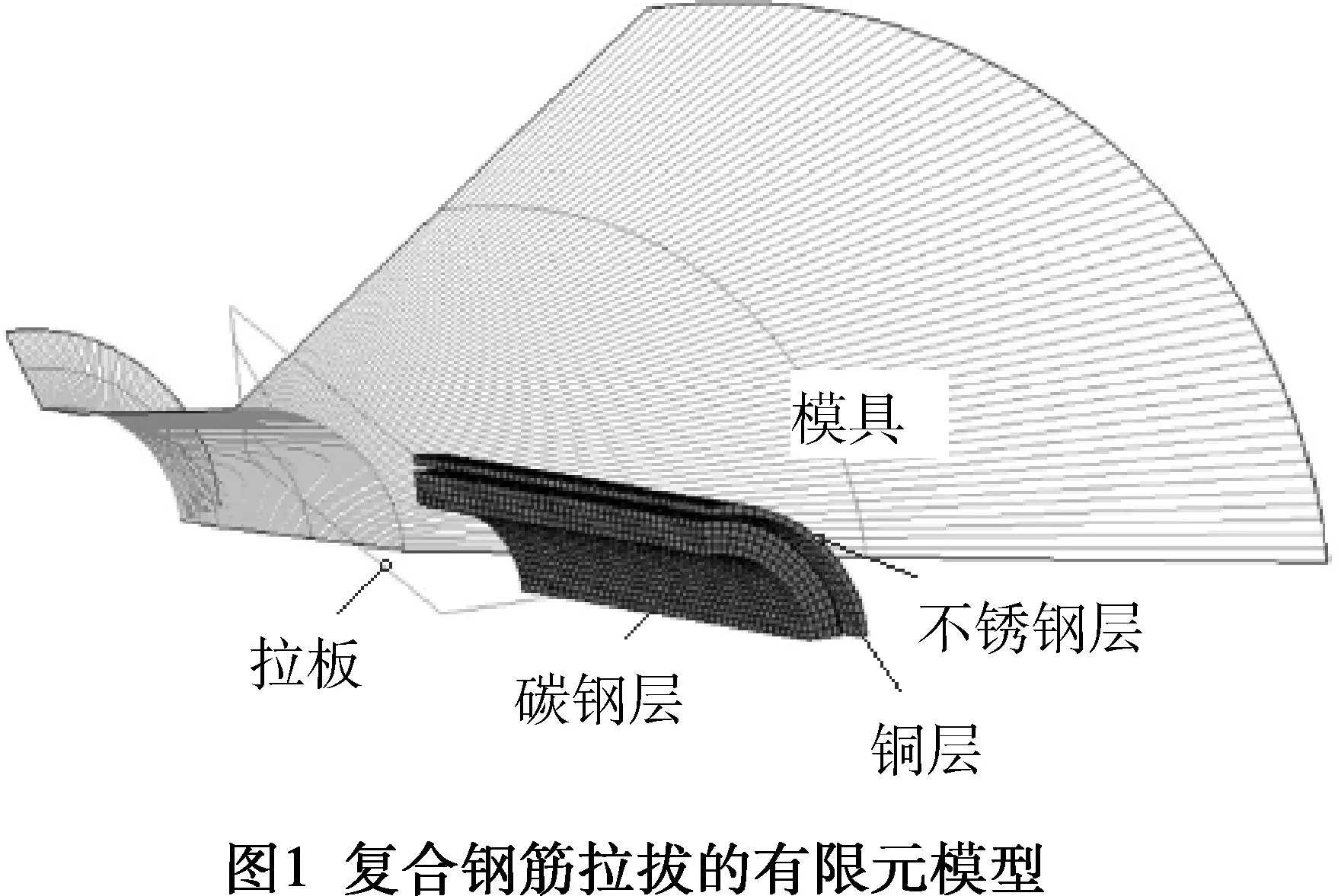

不锈钢/铜/碳钢三金属拉拔过程的三维有限元模型采用MSC.MARC建立。为简化计算,采用1/4模型,如图1所示。其中碳钢层厚度为2 mm,外径为16 mm,断面划分4层共80个单元,材料为Q195,中间钎料采用厚度为0.05 mm的纯铜箔,划分一层单元,外层采用304不锈钢,根据壁厚不同划分单元层数。拉拔件单元沿轴向长1 mm,共100 mm,拉板与轧件粘结在一起,并以100 mm/s的速度拉动工件匀速移动通过模具。设置模型的初始温度、三种金属间的接触类型和工件的位移约束,不考虑工件的变形热和模具的变形。模具几何参数见图2。

根据需要分别将不锈钢壳的厚度设置为0.5 mm、0.75 mm、1 mm、1.5 mm,定径尺寸分别为7.25 mm、7.5 mm、7.75 mm、8 mm、8.5 mm,分别进行拉拔仿真。在断面收缩率为12%的情况下,研究不同壁厚对界面应力、变形的影响。

2 仿真结果

2.1不锈钢壁厚对变形的影响

三金属在拉拔过程中,不锈钢层与模具之间、不锈钢与铜之间、铜与碳钢之间存在着摩擦力及接触压力,应力应变呈高度的非线性。不同的壁厚必然影响拉拔后复合管两金属的变形。图3为采用不同厚度的不锈钢层拉拔后,不锈钢层、碳钢层厚度的变化规律,其中正值为厚度增加量,负值为厚度减小量。

碳钢层的厚度增加量随不锈钢层厚度增加而增加,只不过在壁厚大于0.5 mm后变化平缓,而不锈钢层厚度在初始壁厚小于0.5 mm时呈减小趋势,大于0.5 mm后呈线性增加趋势。单一金属管在空拉过程中,钢管壁厚的增加或减小与D/S(D:外径,S:壁厚)相关,一般情况下,D/S<0.36时减壁,3.6

但对于不锈钢/铜/碳钢复合管拉拔,不锈钢层还会因为内层金属的变形抗力而使径向应力σr增加,根据塑性加工力学,当σr小于该点的平均应力σm时,径向减薄,而当σr大于该点的平均应力σm时,径向增厚。随不锈钢壁厚增加,外径与定径尺寸之比分别为1.210、1.20、1.194、1.187、1.176,说明外层不锈钢壁越薄,其径向压缩率也越大,在内层金属直径一定的情况下,径向压力σr增加,因此出现了图3的变化规律。内管碳钢壁厚D/S=8.5,所以其拉拔后壁厚变化趋势和单一金属拉拔规律一致。

2.2不锈钢壁厚对应力的影响

三金属拉拔过程中,金属间的接触状况直接影响着拉拔后铜钎焊的效果,接触应力将钎料铜挤入到不锈钢和碳钢的微观凹凸表面,形成机械咬合,接触应力越大,可以使金属间有效接触面积增大,是下一步提高钎焊质量的重要保证。

在断面收缩率相同的情况下,不锈钢壁厚对金属间接触应力的影响规律如图4所示。从图4可以看到,不锈钢的内表面和碳钢的外表面呈相似的变化规律。不锈钢壁厚0.25 mm时,不锈钢内表面和碳钢外表面接触应力分别为350 MPa和306 MPa,随着壁厚增加,接触应力值呈增大趋势,尤其是不锈钢内壁其值增加较明显,在壁厚1 mm时达到最大值,分别为1 100 MPa和417 MPa,之后随不锈钢壁厚增加,接触应力降低。同时可以看出,不锈钢内表面和碳钢外表面的的接触应力都远超过室温下金属的屈服强度,理论上不锈钢和铜、铜和碳钢之间能够发生冶金结合,但由于金属表面存在氧化层,仅拉拔作用下不足以达到冶金结合的效果,因此需要进一步加热钎焊。

3 实验结果

实验采用外径16 mm、壁厚为2 mm的Q195碳钢钢管、外径19 mm、厚1 mm的不锈钢管、0.05 mm厚的纯铜箔,将不锈钢管内表面和碳钢管外表面进行除锈、除油处理,再将铜箔卷在碳钢管上穿入到不锈钢管内,拉丝机上拉拔到16 mm。最后将定尺后的三金属复合坯料通过高频感应迅速加热到1 100 ℃,保温5 min。

拉拔钎焊后的复合管断面和拉拔仿真后断面对比见图5。拉拔钎焊后,三金属变形协调,不锈钢和碳钢壁厚均匀,铜层均匀的分布在碳钢与不锈钢之间,未出现褶皱等缺点,变形后尺寸与仿真结果一致。

在金相显微镜下观察拉拔后和拉拔钎焊后三金属界面

附近的显微形貌,如图6所示。通过拉拔后,三金属间形成较致密的机械啮合,如图6(a)所示,由于不锈钢内表面与铜层的接触应力大,可看出不锈钢/铜层接触界面的啮合程度较碳钢/铜的接触界面更致密。拉拔钎焊后界面附近显微形貌如图6(b),三金属界面间已无明显机械结合的痕迹,两界面都形成良好的冶金结合,从铜/碳钢界面的碳钢侧可以看出明显的未被腐蚀区域,说明不锈钢侧的Cr、Ni等合金元素扩散到该区域,使之具有了不锈钢的性质。

4 结论

1)通过拉拔钎焊工艺成功制备不锈钢/碳钢复合管,不锈钢和碳钢分别与铜层之间形成冶金结合。

2)不锈钢/铜/碳钢复合管拉拔过程中,不锈钢壁厚随初始壁厚增加呈现先减薄后增厚的规律,当初始壁厚小于0.5 mm时,拉拔后不锈钢壳减薄;碳钢的变化规律与单一金属一致,随不锈钢壁厚增加呈增加趋势。

3)不锈钢内表面和碳钢外表面的接触应力随不锈钢壁厚的增加呈先增大后减小趋势,当壁厚为1 mm 时,接触应力达最大值,分别为1 100 MPa和417 MPa,远远超过材料的屈服强度。

[1] 马强. 长输管道外防腐层的检测与评价[J]. 承德石油高等专科学校学报,2009(3):26-29,37.

[2] Wang Xuesheng, Li Peining, Wang Ruzhu. Study on Hydro-Forming Technology of Manufacturing Bimetallic CRA-Lined Pipe[J]. International Journal of Machine Tools and Manufacture,2005,45(4-5):373-378.

[3] 秦建平,周存龙,於方. 双金属复合管冷斜轧工艺的成形过程分析[J]. 塑性工程学报,2004,,11(1):71-75.

[4] 尹兴东,朱刚. 碳钢-不锈钢缝焊包覆管的生产工艺及孔型设计[J]. 钢管,2006,35(1):54-57.

EffectofWallThicknessonBondingwithDrawingStainlessSteel/Copper/SteelPipe

GAO Ya-nan1, ZHANG Xiao-fei2

(1.Department of Automotive Engineering, Chengde Petroleum College,Chengde 067000, Hebei, China;2.Chengde Kingdream Petroleum Machinery Co., LTD, Chengde 067000, Hebei, China)

In order to study the effect of stainless steel wall thickness on bonding when drawing stainless steel/copper/carbon steel composite pipe, the finite element software was used to establish drawing model of three metal pipes. The effects of wall thickness on deformation and contact stress were investigated. At last the composite effect after brazing was investigated. The results show that when the thickness of stainless steel shell is less than 0.5 mm, the drawing makes it thinner but thicker when the thickness of stainless steel is larger than 0.5 mm. The contact stress increased first and then decreased with the increasing of stainless steel shell thickness, The maximum value are 1 100 MPa and 417 MPa respectively when the wall thickness is 1mm. The experiment shows that a good metallurgical bonding between the metals has been formed.

composite tube; stainless steel; drawing; FE

TG356.5

A

1008-9446(2017)04-0037-03

承德市科技计划项目(不锈钢/碳钢复合管拉拔-钎焊工艺的理论与试验研):201601A088

2017-02-16

高亚男(1982-),男,河北承德人,讲师,工程师,博士,研究方向为金属变形过程的计算机模拟,E-mail:llovr@163.com。