大牛地气田低含H2S/CO2气井腐蚀及防治措施

2017-10-21周瑞立

周瑞立

(中国石化华北油气分公司 石油工程技术研究院,河南 郑州 450006)

大牛地气田低含H2S/CO2气井腐蚀及防治措施

周瑞立

(中国石化华北油气分公司 石油工程技术研究院,河南 郑州 450006)

针对大牛地气田下古气藏气井低含H2S/CO2气体,H2S具有剧毒性,H2S/CO2气体共同存在条件下腐蚀规律认识不清,且在生产过程中,易造成管柱腐蚀,影响气井安全生产。以气田产出水为液相,在H2S/CO2共存条件下,开展N80钢级挂片腐蚀模拟试验,明确了低含H2S/CO2共存条件下腐蚀以H2S腐蚀为主导,以电化学腐蚀为主;同时考虑反应时间,优选出适合低含硫气井处理剂:除硫剂主剂TTM与促吸剂ERG-2,该处理剂在H2S浓度200 mg/L环境下2 min内硫化氢浓度降低到10 mg/L安全浓度以内。并在PG4开展了现场试验,产出气硫化氢由44 mg/L下降至0~5 mg/L,气井腐蚀速率低至0.013 mm/a,满足气田开发需求。

大牛地气田;气井腐蚀;H2S;CO2

大牛地碳酸盐岩储层,面积997 km2,储量305×108m3。通过水平井开发以来,产能不断突破,其中PG26井获无阻流量50.27×104m3/d,取得较好的开发前景。由于地质原因部分气井产出气中含有H2S气体,检测出含硫井53口,含硫井比例60.2%。由于气井普遍低含H2S和CO2气体,H2S含量 13~100 mg/L超过国家二类气质标准,且存在腐蚀风险,制约规模化开发。目前国内外除理中高浓度H2S主要集中在物理法、化学法和生物法等[1-4]。在低微H2S油气田开采中,可以利用井筒除硫剂,通过除硫剂吸附反应,降低其浓度延缓腐蚀,使气体达标,同时起到保护气井生命周期的目的[4-5]。笔者以气田产出水为液相,在H2S/CO2共存条件下,开展N80钢级挂片腐蚀模拟试验,明确了低含H2S/CO2共存条件下腐蚀以H2S腐蚀主导因素;同时优选出适合低含硫气井处理剂,该处理剂在H2S浓度200 mg/L环境下2 min内将H2S浓度降至13 mg/L以内。在PG4试验过程中可将产出气H2S浓度由44 mg/L下降至0~5 mg/L,气井腐蚀速率低至0.013 mm/a,满足气田开发需求,为实现下古生界低含H2S/CO2气藏开发具有重要的意义。

1 含H2S/CO2气井开发存在的问题

1.1H2S气体腐蚀

在水和H2S共存的环境中,当pH2S≥0.000 35 MPa时,为湿H2S环境[6]。在湿H2S环境中,易引发金属管材腐蚀破坏。在湿H2S环境中电离出的H+易夺取金属的电子,对钢铁基体腐蚀。在电化学腐蚀中产生的[H]渗入钢的内部,使钢的脆性增加,在外加拉或残余应力作用下形成应力开裂(SCC)[7]。NACE MR0175-88标准认为发生SCC的极限分压为0.34×10-3MPa。

1.2H2S/CO2共存腐蚀

近年来,G.Fierrd、K.Mesamura及李鹤林等,进行了一些有成效的研究。认为在H2S与CO2共存条件下,体系中H2S的作用主要表现为三种形式:

1)在H2S分压小于7×10-5MPa时,体系中的CO2是主要腐蚀介质,基本腐蚀规律与CO2腐蚀相同,与H2S含量无关。

2)当体系中H2S含量与CO2含量的分压比pCO2/pH2S>200时,钢材的表面会形成一层与系统温度和pH有关的、致密的FeS保护膜,导致对钢材腐蚀速率降低。

3)当体系中H2S含量与CO2含量的分压比pCO2/pH2S<200时,腐蚀以H2S为主形成FeS保护膜,此层腐蚀产物的存在影响具有较好保护性能的FeCO3腐蚀产物膜的生成,系统最终的腐蚀性,则取决于FeS与FeCO3膜的稳定性及其保护措施。

2 大牛地气田低含H2S/CO2气井腐蚀因素分析

2.1低含H2S/CO2腐蚀主导因素分析

大牛地气井H2S含量为9.4~44 mg/L,pH2S为0.008~0.034 MPa,存在一定H2S腐蚀(大于0.003 4)。而含硫气井的CO2气体含量0.638~1.164%,pCO2为0.051~0.093 MPa,也存在一定CO2腐蚀(大于0.021 MPa)。气田体系中pCO2/pH2S约为1.54~12.39,小于200,结合曾亚勤等人研究[8]认为大牛地低含H2S/CO2腐蚀以H2S腐蚀为主导,存在中等电化学腐蚀。

2.2低含H2S/CO2腐蚀速率及产物分析

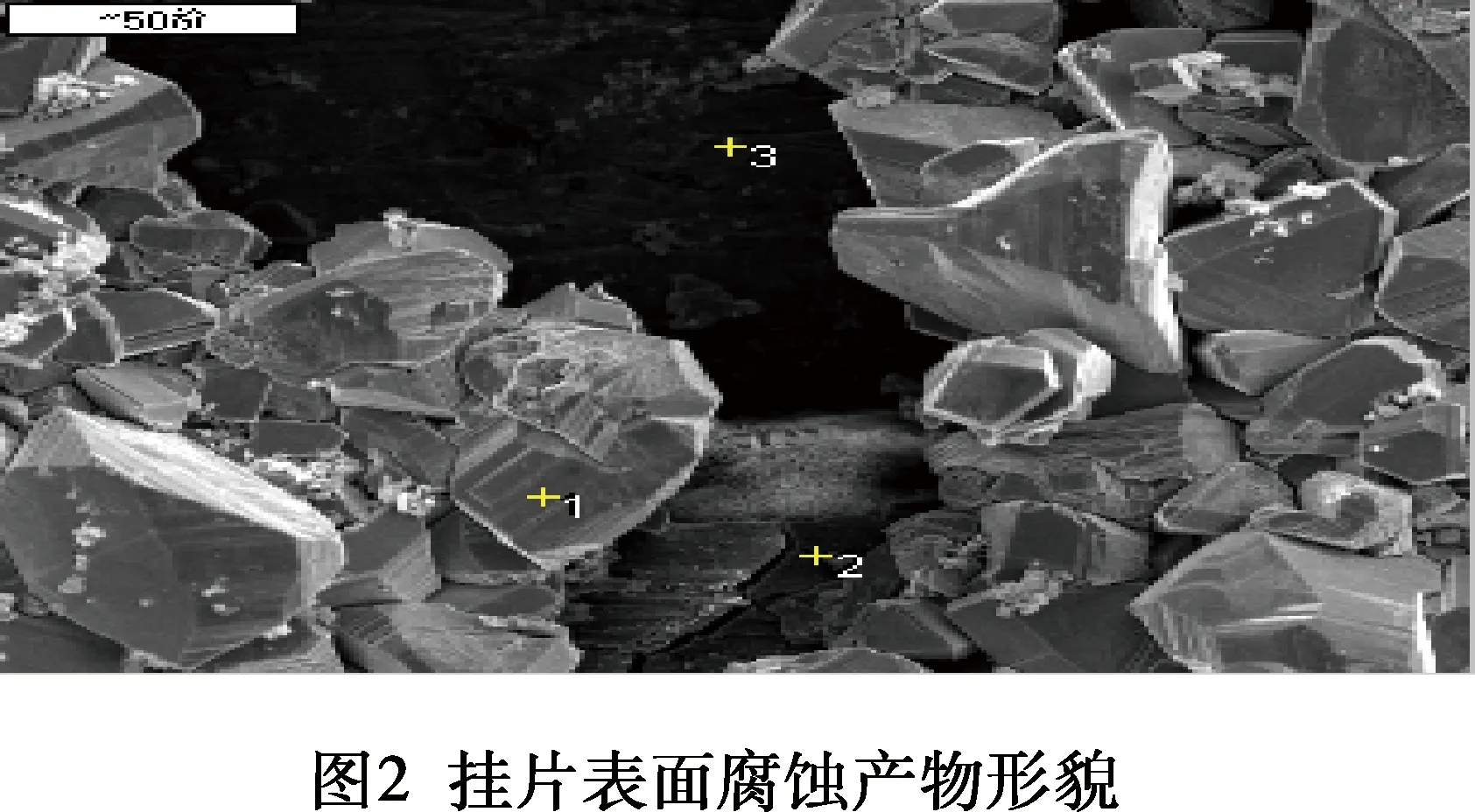

根据大牛地气井H2S含量一般在40 mg/L左右的情况,确定了0 mg/L、30 mg/L、60 mg/L和90 mg/L四个等级。试验条件:混合气中CO2气体含量为2.67%,总压20 MPa,温度100 ℃、流速1 m/s,矿化度为200 000 mg/L,试验时间为7天的情况下进行挂片实验,对腐蚀挂片采用电子能谱扫描,结果见图1和图2。

由图1可以看出,随着H2S含量增加,两种金属的腐蚀速率迅速升高,且N80提高速度较P110要快,从图2金属腐蚀挂片可见金属表面呈现较严重的局部腐蚀特征。利用电子能谱仪(EDS)对腐蚀坑边缘腐蚀产物膜比较完整处(1处)、部分脱落处(2处)和坑内(3处)的腐蚀产物进行分析,结果如表1所示。

从表1中可以看出,腐蚀坑边缘腐蚀产物膜比较完整处(1处)S元素含量最高,而Fe、O元素含量与其他两处相比较低,说明该条件下发生的腐蚀以H2S腐蚀为主,生成的腐蚀产物主要为铁的硫化物;腐蚀产物膜部分脱落处(2处)Fe、S元素含量居中,可说明膜的次生层的一些情况;腐蚀坑内(3处)Fe元素含量极高,而S、O元素含量较低,表明坑内的FeS腐蚀产物发生了严重的脱落,从而暴露出了钢的基体。

表1 图2中1、2、3处能谱分析结果(wt%/at%)

综上所述大牛地低含硫气井H2S/CO2共存条件下,腐蚀以H2S腐蚀为主导,存在中等电化学腐蚀,腐蚀产物FeS不稳定,易脱落导致附件进一步加剧。

3 低含H2S处理剂研究及应用效果

3.1大牛地气田低含H2S处理剂研制

采用以液体吸附型为主剂外加促吸剂的配方型处理剂,吸附硫化氢后处理剂将硫转化为C—S键的链接形式,使硫元素不再以硫化氢的形式出现,并更稳定地以液态形式回到液相中,同时硫化氢处理剂及转化物均为有机物,不会对管线等造成结垢等危害。

1)配方优选

硫化氢主剂处理剂:EDM-1;AMA-1;TTM;TSN;PD-1;硫化氢促吸剂:CAB-1;DPA-5;ERG-2;采用气田采出水为液相,气样采用含H2S浓度为略大于200 mg/L混合气,逐步滴加除硫剂主剂,在不同除硫剂用量下,反应时间不大10 min,硫化氢最终浓度下降至20 mg/L以下,测试结果详见表2。从表2结果可知:TTM、EDM-1、TSN、PD-1在气田采出水相中效果均较好的效果,能够将硫化氢浓度降到20 mg/L以下。

表2 在气田采出水相为基础除硫剂处理剂主剂评价结果

结合除硫剂气田采出水为液相的实验结果,除硫剂主剂效果为:TTM>PD-1>TSN>EDM-1>AMA-1,优选TTM和PD-1为除硫剂主剂。

再采用气田采出水样为液相,固定除硫剂主剂TTM和PD-1的加量3 mL,将促吸剂定量一次性加入到反应釜中,检测气相硫化氢降到20 mg/L以下所需要的时间,实验结果详见表3。

根据硫化氢下降20 mg/L以下且消耗时间最短确定除硫剂最佳配方为除硫剂主剂TTM+促吸剂 ERG-2,该除硫剂能够在1.2 min内,将200 mg/L浓度的H2S处理至0 mg/L,满足了气田低含硫气井开发要求。

表3 在气田采出水样为基础硫化氢促吸剂的时间

2)H2S处理剂缓蚀性评价

根据气田气井腐蚀环境,在气田产出液为液相中,通入CO2/H2S体系,然后加入硫化氢处理剂,其中气相中硫化氢含量200 mg/L,加压到10 MPa,温度80 ℃,在水相为液相中不同浓度硫化氢处理剂对N80钢级挂片的缓蚀状况,具体数据详见表4。

表4 硫化氢处理剂主剂TTM+促吸剂ERG-2在水相为液相中的缓蚀性能

从表5可以看出,随着H2S处理剂用量不断增加缓蚀率不断降低,初期腐蚀率较高主要是H2S和CO2共同腐蚀造成的,随着H2S被吸附处理了,腐蚀仅有CO2造成,由于气田CO2含量较低,腐蚀速率减小,最终缓蚀率达到93.20%,满足气田要求。

3.2除硫剂现场应用效果

PG4井于2013年3月22日投产,初期油压17.7 MPa,套压18.9 MPa,日产气2.76×104m3/d,日产水1.3 m3/d。产出气中硫化氢浓度为40 mg/L,CO2含量0.301%,N80钢级挂片深度2 450 m。

2016年7月开始试验,油压4.8 MPa,套压5.8 MPa,日产气0.8×104m3/d,日产液量为0.32 m3/d,7月9日—7月16日,井口每天4次监测硫化氢浓度32~44 mg/L,平均值为40 mg/L。于2016年7月17日井口每天套注102 L除硫剂,连续两天,井口硫化氢浓度降由44至13 mg/L;7月19日以后将药剂下调至加注25~17 L/d,硫化氢浓度下降至0~5 mg/L,除硫效果明显,详见图3。

由该井除硫剂加注试验期间挂片腐蚀监测情况及电镜扫描结果可知,加注除硫剂后,硫化氢被除硫剂吸附后,CO2电化学失重腐蚀占主导地位,表面形成致密性FeCO3膜进一步抑制腐蚀发生,腐蚀类型以点蚀为主,腐蚀速率降低至0.013 mm/a,满足工区低微含硫气井安全生产需求,详见表5。

4 结论

1)通过模拟大牛地低含硫气井H2S/CO2共存腐蚀系统,低微H2S/CO2共存腐蚀以H2S腐蚀为主导,存在中等电化学腐蚀,腐蚀产物FeS不稳定,易脱落导致腐蚀进一步加剧。

2)以大牛地产出水为液相,模拟气田低微H2S/CO2共存腐蚀系统,评价优选出除硫剂最佳配方:主剂TTM+促吸剂ERG-2。该除硫剂能够在1.2 min内,将200 mg/L浓度的H2S处理至0 mg/L,硫化氢吸附后,腐蚀以CO2为主,腐蚀产物以FeCO3为主,形成致密保护膜,进一步延缓腐蚀,最终缓蚀率达到93.20%。

表5 PG4井除硫加注期间腐蚀挂片监测情况

3)通过对PG4井除硫防腐效果分析与评价,认为实施除硫剂井筒除硫能够从44 mg/L下降至5 mg/L 以下,气井腐蚀速率低于0.013 mm/a,满足低微含硫气井安全开发。

[1] 何生厚.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

[2] 林璠,曹煜,周吉羚,等.大牛地奥陶系马五段硫化氢腐蚀机理与影响因素[J].科学技术与工程,2015,11(15):191-194.

[3] 黎洪珍,杨涛.高含硫气井存在的问题及对策探讨[J].钻采工艺,2008,31(6):118-121.

[4] 曹煜,林璠,田慧君,等.液体吸附型硫化氢处理剂的选择与缓释性能评价[J].江西化工,2015(4):61-65.

[5] 周平,左磊,聂斌,等.TEM-10-15型硫化氢处理剂在花土沟油田的应用[J].青海石油,2011,29(1):96-98.

[6] 艾俊哲,梅平,邱小庆,等.油气水共存的非均相介质中N80钢二氧化碳/硫化氢腐蚀行为研究[J]. 石油天然气学报(江汉石油学院学报),2009,31(4):157-160.

[7] 谭文志,杜元龙.超硫化物应力腐蚀裂开时硫化氢极限浓度的研究[J]. 材料保护, 1987(5):9-13.

[8] 曾亚勤,李琼玮.含低H2S和中等CO2气井的电化学腐蚀问题研究[J].腐蚀科学与防护技术,2009,21(3):257-259.

Anti-CorrosionMeasureforLowH2SandCO2-BearingGasWellsinDaniudiGasField

ZHOU Rui-li

(Petro-Engineering Research Institute of North China Oil and Gas Branch,SINOPEC, Zhengzhou 450006, Henan, China)

The wells of lower paleozoic reservoir in Daniudi gas field contain low content H2S and CO2. H2S is highly toxic and the mechanism of corrosion in H2S and CO2coexisting condition is not clear. The corrosion of wellbore and the grand facilities can be caused and the environment can be polluted easily. Through an analysis of the mechanism of output water as liquid in gas field, under the condition of coexistence of H2S/CO2, the grade N80 steel coupon corrosion simulation test has been clear about the low containing H2S/CO2corrosion under the condition of coexistence dominated by H2S corrosion, giving priority to electrochemical corrosion. At the same time we consider the reaction time, optimized for low sulphur gas well treatment: in addition to sulfur agent main agent TTM and promote absorption agent ERG-2, the treatment under the environment of H2S concentration of 200 mg/L within two minutes reduced to 10 mg/L safety concentration hydrogen sulfide concentration within. And the sulfur elimination can fill in the well of PG4,the concentration of H2S sulfide by 44 mg/L reduced to 0 to 5 mg/L, the corrosion rate drop to 0.013 mm/a. This technology can meet the demand of Daniudi gas field development.

Daniudi gas field; gas well corrosion; hydrogen sulfide; carbon dioxide

TE98

B

1008-9446(2017)04-0014-05

国家科技重大专项(低丰度致密低渗油气藏开发关键技术):2016ZX05048

2016-12-14

周瑞立(1982-),男,安徽砀山人,工程师,硕士,长期从事油气田开发工程的研究,E-mail:zhouruili1982@163.com。