非金属薄膜材料激光切割工艺技术研究

2017-10-20陈祖豪徐标郝军

陈祖豪 徐标 郝军

摘要:本文介绍了目前加工非金属薄膜衬垫的方法,以及传统加工方法所带来的困难;通过对激光切割原理的分析,探讨了激光切割技术用于非金属薄 膜材料加工上的优势和可行性,并通过非金属材料的激光切割试验,证明激光切割技术可以较好的解决衬垫加工难题,能够满足非金属薄膜材料切割成形的技术要求和精度要求。

关键词:非金属材料;薄膜材料;激光切割

中图分类号:BJ84 文献标识码:A 文章编号:1672-9129(2017)09-048-02

Abstract:Thispaperintroducesthemethodofprocessingnon-metallicfilmlineratpresent,andthedifficultiesoftraditionalprocessingmethods.Throughthe analysisoftheprincipleoflasercutting,theadvantagesandfeasibilityoflasercuttingtechnologyusedintheprocessingofnon-metallicmaterialsarediscussed,and through the laser cutting test of non-metallic materials, it is proved that laser cutting technology can solve the problem of liner processing batter, it can meet the technicalrequirementsandprecisionrequirementsforthecuttingofnon-metallicfilmmaterials.

Keywords:nonmetalthin-filmmateriallasercutting

1 引言

随着军事领域信息化技术的广泛应用,对抗恶劣环境电子产品的需求也不断增大,在这些电子产品中广泛应用的具有屏蔽密封、导热、绝缘等保护功能的非金属薄膜衬垫的产量也越来越大,这些衬垫的厚度范围在 0.1mm~2mm 之间,所用的非金属材料包括:导电橡胶、导热橡胶、硅橡胶、聚氨酯泡棉、涤纶纸等,而且不同的应用场景所用的衬垫规格形状也不同,种类繁多,有些衬垫外形复杂,采用常规工艺加工成本高,周期长, 精度差,因此我们必须要寻找一种高效、精密的非金属材料切割加工工艺来解决此类问题。通过查阅相关资料,比较多种工艺技术,我们发现激光切割工艺技术可以较好的解决上述问题。

2 目前的工艺现状

目前我们针对这种异形非金属薄膜材料衬垫的加工方式有以下两种: 一是由操作工人参照图纸,用手术刀、钢直尺等工具直接在原材料上手工划出形状,这种方法适用于形状较简单,数量较少的零件,同时这种加工方法对操作工人的技术要求较高,具有耗费时间精力大,加工精度差,废品率高等缺点。二是采用模具成型,由工艺设计师根据零件图样中的尺寸及技术要求,设计冲压模具,通过气动冲压机冲压出衬垫零件的形状,这种方法加工的零件精度较高,互换性好,加工效率较高,但设计和加工模具所需周期较长,成本較高,且对于一些形状较为复杂的、一次冲压不能成型的零件,还需要采用复合模具加工,这对于批量较小,种类繁多的产品时,采用模具加工无法满足及时快速加工的要求,具有一定的局限性。

3 激光切割工艺技术

3. 1 激光切割原理

激光切割工艺技术通过激光器中发射出的激光,经光路系统,聚焦成高功率密度的激光束,激光束照射到工件表面,使工件达到熔点或沸点, 同时与光束同轴的高压气体将熔化物或气化物吹走。随着光束与工件相对位置的移动,最终在薄板材料上形成 0.1mm~0.3mm 宽的切缝,从而达到切割的目的。根据不同的激光器中产生的不同频率激光,可以分别对金属或非金属材料进行切割成形加工。用激光光束代替了传统的机械刀具, 在切割工作中激光刀头的机械部分与工件无接触,不会对工件表面造成划伤;同时激光切割速度快,切割热影响区小,板材变形小,切缝窄

(0.1mm~0.3mm);切口没有机械应力,无剪切毛刺,切口光滑平整,一般无需后续加工。激光切割工艺技术通过数控编程,可加工任意形状的平面图形,对复杂形状的零件可以实现快速切割加工,加工的精度高,重复性好, 无需开模具,具有经济省时,加工成本低等特点。

激光切割是熔化与汽化相结合的过程,影响其切割质量的因素主要包 括硬件因素和软件因素。硬件因素主要指机床、加工材料等,而软件因素主 要是计算机辅助工艺设计的相关内容,具体包括:切割初始位置或打孔点的选择;主要切割路径的设置;辅助切割路径的设置;激光束半径补偿和空 行程处理;加工工件的优化排样;考虑实际加工因素后的路径优化。

3.2 激光切割非金属薄膜材料的原理

本文所涉及的非金属薄膜材料主要包括导电橡胶、导热橡胶、硅橡胶、聚氨酯泡棉、涤纶纸等,裁切过程中采用激光进行切割属于激光切割

非金属材料,切割机理为汽化切割。非金属材料是波长为10.6μm的

CO2激光束的良好吸收体,由于材料的导热率小,热量的传导损失很小,能吸收绝大部分入射光束能量,并很快使材料蒸发,由光斑照射处形成起始孔洞,进入切割过程。汽化切割是指当高功率密度的激光照射到工件表面,材料在极短的时间内被加热到汽化点,部分材料化作蒸汽逸去,形成 割缝。对于低熔点非金属材料,控制好激光切割工艺参数,可以获得无毛刺的底边,切缝光滑、平整;对非金属材料进行切割时需注意防护切割过 程中生成的有害气体。

4激光切割非金属薄膜材料的优势

激光切割作为工业切割加工中较为先进的切割方法,同时也是激光加工技术中最为成熟的技术之一,将其应用在非金属薄膜材料的裁切工艺中,替代落后的手工裁切方式,能够体现出如下的众多优势:

1) 激光切割作为一种无接触切割,切割过程中无机械挤压和冲切,不会对非金属薄膜材料造成挤压和弯折,非金属薄膜材料无机械变形,边缘无褶皱。

2) 激光切割的功率密度高,切缝宽度小,切割边界整齐,无毛刺;由于激光作用时间短,工件周边的热影响区小;同时针对不同的材料,均可进 行切割,适应性强。

3) 激光切割非金属薄膜材料时,不存在传统裁切中的刀具磨损问题, 故可以省去刀具维护和换刀的成本。

4) 激光切割时只需定位,不需要夹紧、划线等工序,因而非金属薄膜 材料无机械应力及表面损伤。

5) 采用激光切割对非金属薄膜材料进行裁切,无需定制模具。既可以 进行大规模生产切割,也可以进行单个体、小数量非金属薄膜材料的成形切割。

6) 采用激光切割对非金属薄膜材料进行裁切,可使裁切脱离模具的限制,将切割系统与计算机和 CAD 软件相结合,能够完全自主地控制切割路径,可以裁切任意复杂形状的衬垫边界,实现传统方式无法切割的边界或形状,具有无限的仿形切割能力。尤其针对异形衬垫外形的不规则、多变化与复杂性,同时可能存在单件、小批量的试制,传统的手工裁切方式难以实现裁切的精确性与复杂适应性,这使得激光切割的优势在非金属薄膜材料衬垫的裁切中体现得更加淋漓尽致。

5 激光切割非金属薄膜材料的实例

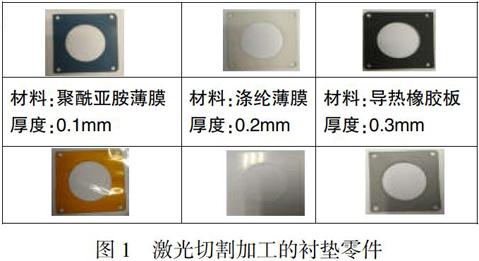

我们用激光切割机对导电橡胶板、导热橡胶板、硅橡胶板、涤纶薄膜、聚酰亚胺薄膜、聚氨酯泡棉等 6 种材料进行了切割试验,衬垫零件加工后的照片见图 1。从加工后的实样上能够看出,对于矩形、圆弧、圆孔等形状的切割,无论是 0.1mm 厚度的聚酰亚胺薄膜,还是 2.1mm 厚度的聚氨酯泡棉,都有良好的切割效果。特别是聚氨酯泡棉的切割边缘光滑平整,避免了毛边,切屑残留等问题,能有效减少多余物的产生。

材料院导电橡胶板 材料院硅橡胶板 材料院聚氨酯泡棉板

厚度院0.8mm 厚度院1.2mm 厚度院2.1mm

6 结束语

本文通过对激光切割原理的分析,探讨了激光切割技术用于非金属薄膜材料加工上的可行性和优势,并通过非金属材料的激光切割试验,证明激

图 1 激光切割加工的衬垫零件

光切割工艺技术可以较好的解决异形非金屬薄膜衬垫在成形加工中面临的 一些难题,能够满足非金属薄膜材料切割成形的技术要求和精度要求。

参考文献:

[1]王卫翼,张秋菊 机器视觉和激光切割技术在异形吸塑包装中的应用研究 包装工程 2013, 34(23)116~120.

[2]邝贤锋, 激光技术在塑料薄膜加工中的应用. 包装工程, 2006, 27( 2): 15~16.

[3]李妮妮,陈章位,陈世泽. 基于局部搜索和遗传算法的激光切割路径优化. 计算机工程与应用, 2010, 46( 2) :234 ~239.

[4] 刘会霞,王霄,蔡兰. 钣金件数控激光切割割嘴路径的优化. 计算机辅助设计与图形学学报, 2004, 16( 5) : 660~665.