阳江会展中心变弧度管桁架现场制作安装施工技术

2017-10-19黄晖曾晖蒙立强

黄晖 曾晖 蒙立强

阳江会展中心变弧度管桁架现场制作安装施工技术

黄晖 曾晖 蒙立强

管桁架即是指用圆杆件在端部相互连接而组成的格子式结构。随着钢结构的发展,管桁架的整体外形愈加复杂,所采用的树状支撑节点在支撑杆数量、角度及大小等方面均有所差异。本文结合实际工程情况,主要介绍了变弧度管桁架现场制作安装施工工艺,通过增设钢桶钢柱端部钢板,提高树状节点的受力性能,并无需配备多种专门的预制模具,同时采用自主研制大型胎架,快速定位,有效地降低运输对施工现场道路的要求,提高了施工的容错率,减少了材料制作的成本,降低工程造价,缩短工期。

管桁架;树状支撑板节点;相贯线;大型胎架;吊装

1.工程概况

阳江市会展中心工程,钢结构,地上1层(局部2层),建筑面积15378m2,大屋面钢结构工程结构形式为变弧度的钢管桁架,钢管桁架平面投影面积约8400m2,由13榀主桁架及55榀次桁架组成,次桁架分布于主桁架之间,为主桁架之间的联系桁架,单榀重量约1.5t,长度10m,主桁架跨度达117.09m,单榀重量达45t~72t,其结构共26个树状支撑节点,每个节点的支撑杆数量、角度及大小均不同,树状支撑节点的制作安装及整榀桁架的吊装安装是本工程的关键施工过程。

2.关键部位树状支撑板节点静力分析

采用最不利荷载的结构内力设计值作为节点荷载,各荷载的加载位置为:支撑ZC3、ZC7端部沿支撑中心线方向往外扩展大于两倍端板直径的部位(如图1所示),且均采用节点均匀加载方式,通过Midas软件进行计算,得到(图2)树状支撑板节点应力图及计算内力值(表1),可知,各构件强度应力均小于材料强度设计值,满足设计要求。

图1 荷载加载位置

图2 应力图

表1 计算内力(N,N·mm)

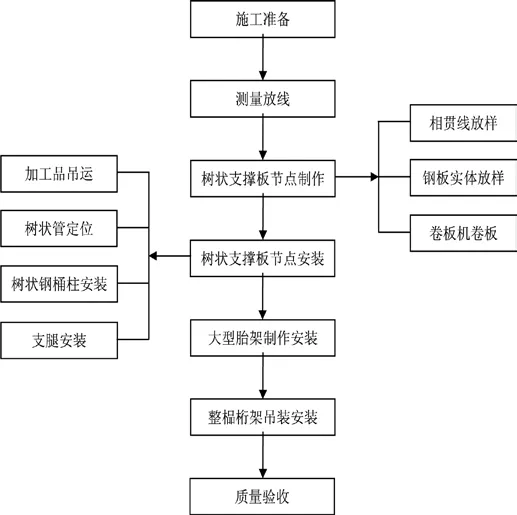

3.施工工艺流程

变弧度管桁架现场制作安装施工工艺流程如图3所示:

图3 施工工艺流程图

4.施工工艺操作要点

4.1 施工准备

根据施工项目内容、工作量大小、工期长短等配置施工机械设备及材料试验、测量仪器、设备; 熟悉施工图纸,采购质量优,符合规范标准及设计要求的钢材、焊材。

4.2 测量放线

确定一个整拼单位的尺寸1∶1比例,确定好基点与下弦之间的距离、上弦与下弦之间的距离,以及上弦与上弦之间的空距、腹杆之间的定位和长度,确定好之后用钢钉定点并涂上油漆。放线定位示意图4如下:

图4 放线定位示意图

4.3 树状支撑板节点制作

4.3.1 相贯线放样

通过tekla制图软件深化详图并求出相贯线(如图5所示)。根据构件零部件样式打印1∶1比例的图纸,并沿着图纸边沿线用剪刀裁剪下来,在用图纸包卷钢桶进行切割。包卷过程中,图纸边线与边线要切合成一条。下料完成之后开始组装,组装过程中控制好俯视和主视的角度,切忽装错零部件位置。

图5 相贯线放样

4.3.2 钢板实体放样

根据深化设计图纸,把管状零部件进行实体放样到钢板上,然后用离子切割机下料后打好坡口,并现场切割。如图6 所示。

图6 钢板实体放样

4.3.3 卷板机卷板

用卷板机对切割出来的板材进行翻卷,并进行焊接。如图7 所示。

图7 卷板机卷板

4.4 树状支撑板节点安装

4.4.1 加工品吊运

用吊车把加工完成的钢桶钢柱吊运到指定地点,如图8 所示。

图8 加工品吊运

4.4.2 树状管定位

根据图纸轴线和标高,利用全站仪在现场确定树状管道顶部中心点的位置,在XY交界的位置处打上钢钉,然后利用水准仪确定树状的高度Z,即可确定树状顶部中心点空间位置。如图9所示。

图9 树状管定位

4.4.3 树状钢桶柱安装

安装树状钢桶钢柱之前,钢柱底盘处须焊接一块挡板,以免定位过程中从底盘处滑脱。当树状顶部起吊到与钢钉对准位置时,从中心点处吊下一根线锤,确保树状管中心点和钢钉在一处点位,然后再量高度Z,吊机微调高度合适后,树状底部可以点焊加焊。之后在不松吊机之前,在树状上半部1/3处,焊接斜撑,支撑树状管道,以免出现挠度或者其他侧翻。如图10所示。

图10 树状钢桶柱安装

4.4.4 支腿安装

用吊车吊运加工好的支腿,固定好临时支撑,焊接支腿,如图11所示。

图11 支腿安装

4.5 大型胎架制作安装

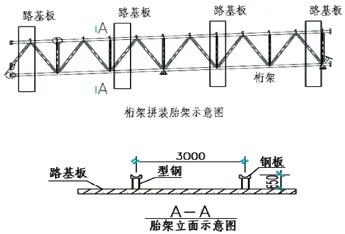

4.5.1 钢结构施工拼装的重点和难点主要集中在单片桁架拼装和吊装单元的整体拼装上。因此,胎架的布置及设计以桁架拼装设计为主。

4.5.2 为了防止构件拼装时地面不平导致胎架滑动,在胎架下方布置1m×6m路基板,路基板的铺设位置根据构件的分段布置,在路基板上焊接型钢胎架。

4.5.3 根据桁架的分段布置胎架,胎架的布置尽量避开节点部位,并且间距不宜过大。桁架拼装前应测量胎架上支撑点的标高和轴线位置,保证桁架拼装的平面度和外型尺寸。见胎架示意图12。

图12 胎架示意图

4.5.4 根据现场实际情况和吊装思路,需要提前做好胎架,且每个环节都要进行预拼装,以保证质量。

4.5.5 胎架主体材料为□400×400×16、Ф273×16,支撑杆为Ф152×10,胎架顶部左右设有牛腿,主要定位上弦两侧高度和倾斜角度。中间□400×400×16用于顶住下弦,顶部设有千斤顶,当上弦两侧就位不当或者下弦无法落实,千斤顶用于调节高度。顶住下弦和上弦两侧的高度按钢桁架实际需要高度设定。如图13 。

图13 大型胎架图

4.6 整榀桁架吊装安装

4.6.1 起吊前准备

4.6.1.1 树状支撑每榀桁架要安装定位完善,另外曲柱安装定位好,与树状后部分节点连接,钢桁架形成整体受力连接。如图14所示。

图14 树状定位与曲柱连接图

4.6.1.2 确定建筑物、钢桁架的中线、钢桁架尾部定点位置,桁架安装时的胎架需要架设到相应位置,横向在中间线上,纵向在中点位置向左位移约2米,胎架架设完成之后在四周设定斜支撑,于胎架2/3处。如图15所示。

图15 吊装胎架布置图

4.6.1.3 钢架吊况分析,吊点设在两端距离端部1/3位置处,根据现场实际情况,管桁架倒三角吊点以及下弦为变截面分析,吊装合理。如图16所示。

图16 吊装吊点定位图

4.6.2 起吊

4.6.2.1 如图13先行吊装桁架A并拆除小胎架,吊机平稳起吊,待桁架离地稍作停留,观察整个桁架平稳后,拆除辅助支撑。然后将桁架放置地面,将平躺桁架翻身至直立状态,观察整个桁架平稳后,检测焊缝是否有裂痕等不良状态,监测确认无误后,通知指挥起吊。

4.6.2.2 桁架分两次起吊,吊车平稳起吊桁架离地达设计高度一半后,稍作停留5~10分钟,观察整个桁架是否平稳及注意各方面影响安全和质量的因素,确保安全后再次起吊至胎架上方位置,用全站仪观察钢桁架尾部落座在树状支撑中心点位上(中心点位成半圆托板,就位即能定位),确保钢桁架中线与建筑物中线重合后,缓慢下落至胎架上弦牛腿和下弦千斤顶上。如图17所示。

图17 桁架起吊图

4.6.2.3 将桁架吊装至要求位置,用辅助吊机或者千斤顶微调桁架的倾角,控制桁架尾部与曲柱的位置,复核各项尺寸,无误后树状支撑与下弦进行焊接,胎架顶部上弦和下弦临时焊接加固。

4.6.2.4 吊装完成后,安装水平杆件,水平杆件安装焊接完成后才可松吊机,松开吊机后,此次吊装完成。如图18所示。

图18 整体吊装完成效果图

4.7 质量验收

施工完成后,根据现行《钢结构工程施工质量验收规范》GB 50205-2001及现行《建筑工程施工质量验收统一规范》GB 50300-2013验收。

5.结束语

本工程位于阳江市老城郊区,交通道路相对狭窄,比起直管桁架的施工,变弧度管桁架造型复杂、庞大,管径形状大小不一,这些都加大了本工程的施工难度。为了降低施工难度,提高其施工安装的精确度,运用了现场加工制作工艺,进行受力分析,彻底改进了树状支撑板节点的制作安装及整榀桁架吊装施工方法,杜绝了运输条件的限制,攻克了铸钢节点预制模具个数多的情况下,导致的预制费用高、施工工期长等缺点,保证了管桁架的施工和使用安全,得到了设计单位的认可及建设单位的赞誉。

[1]张建明. 浅谈大型管桁架相贯线制作技术. 江西建材,2016,(17):107+111.

[2]郝洪涛. 大跨度屋面管桁架工厂制作与现场安装质量控制. 中国钢结构协会(China Steel Construction Society)、国家钢结构工程技术研究中心(National Engineering Research Center for Steel Construction)、中冶建筑研究总院有限公司(China Metallurgical Group Corporation).2015中 国 钢 结 构行业大会论文集.中国钢结构协会(China Steel Construction Society)、国家钢结构工程技术研究中心(National Engineering Research Center for Steel Construction)、中冶建筑研究总院有限公司(China Metallurgical Group Corporation),2015:8.

[3]王江平,亓伟. 管桁架现场制作安装施工技术. 山西建筑,2015,(25):110-111.

[4]雷鹏旭. 大跨度空间倒三角形管桁架施工技术研究.重庆大学,2013.

[5]仪登海. 大跨度雨棚管桁架的制作与焊接. 黑龙江科技信息,2013,(02):243-244.

[6]田一堂,桑晓静. 超大型管桁架柱的制作技术. 钢结构,2012,(04):53-58.

[7]周世武. 大跨度钢管桁架屋盖整体提升施工技术.重庆大学,2007.

[8] GB 50661-2011,钢结构焊接规程.

[9]GB 50205-2001,钢结构工程施工质量验收规范.

[10] GB 50300-2013,建筑工程施工质量验收统一规范.

(作者单位:广西建工集团第四建筑工程有限责任公司)

TU323.4

A

1671-3362(2017)10-0042-05