临氢脱砷技术机理及进展

2017-10-18徐伟池倪术荣郭金涛温广明

徐伟池,倪术荣,方 磊,郭金涛,温广明

(中国石油大庆化工研究中心,黑龙江大庆163714)

临氢脱砷技术机理及进展

徐伟池,倪术荣,方 磊,郭金涛,温广明

(中国石油大庆化工研究中心,黑龙江大庆163714)

概述了原油中砷化物的种类和脱除机理。对吸附脱砷和临氢脱砷技术的优缺点进行了对比分析,得出了临氢脱砷是今后的发展重点的结论。对国内外主流的临氢脱砷技术进行了系统总结,同时对柴油馏分脱砷技术的发展前景进行了展望。

砷化物;脱砷剂;机理

砷作为一种微量元素广泛存在于原油中,原油中砷含量差别较大,我国大庆原油和新疆原油砷含量较高,分别达到1.0 μg/g和2.4 μg/g。砷化物作为加氢催化剂、催化重整催化剂的毒物,越来越受到重视[1]。加氢催化剂的活性组分中通常含有第VIII族元素,原油中的有机砷化物和无机砷化物在高温临氢反应条件下,可被还原为AsH3,三价砷具有很强的还原性,容易以配位键的形式与催化剂上的第VIII族元素的d轨道电子结合,使催化剂中毒,且难以通过活化或再生的方法恢复,因此原料油中少量的砷化物可导致加氢催化剂永久性中毒失活[2]。

以铂、钯、镍等作为活性组分,是乙烯工业催化剂的常用做法。铂、钯、镍等过渡金属很容易与油品中的含砷化合物作用,使催化剂发生中毒。Zieglier-Natta催化剂和茂金属催化剂作为烯烃聚合过程常用的催化剂,也容易发生砷中毒[3]。炼油装置经常发生由于原料油砷含量过高导致的催化剂失活,涉及范围包括裂解汽油加氢催化剂、重整催化剂、柴油加氢催化剂等。为确保催化剂的长周期运行,要求加氢精制进料的砷含量≤20 ng/g,重整进料的砷含量≤1 ng/g。

1 原油中砷化物的分布

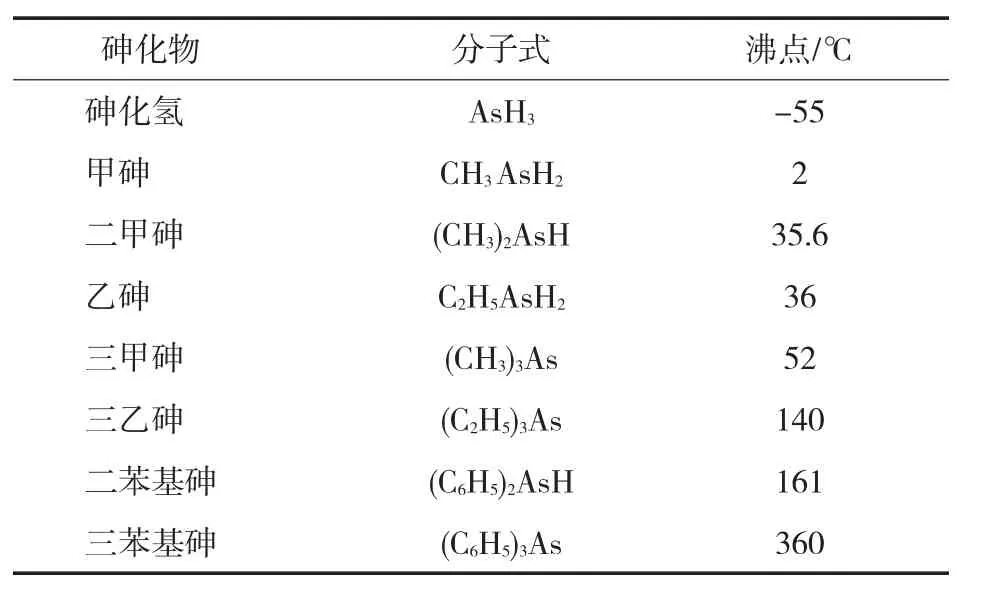

砷元素的最外层电子结构形式是4S24P3,由于这种结构形式的存在,原油中的砷大部分与3个烃基结合,形成R3As结构形式的有机化合物。R3As中的R指H原子或烃基,甲基、乙基、丙基或苯基等是其常见形式。砷化物根据沸点不同,分别存在于气态烃、汽油、煤油、柴油馏分中。原油中常见的含砷物种及其沸点见表1。

表1 原油中砷化物的种类及沸点

2 砷化物的脱除机理

吸附脱砷和化学反应脱砷是原料油中含砷化合物脱除的2种主要途径。

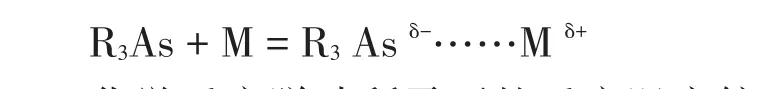

吸附脱砷过程所需要的反应温度较低。在这一过程中,原料油中的含砷化物与脱砷剂的活性金属通过化学吸附的形式相结合,砷元素与脱砷剂的活性金属发生电子的部分转移。吸附脱砷过程由于只发生在活性金属基团的表面,因此砷容量很低。

化学反应脱砷所需要的反应温度较高。在这一过程中,首先发生的是砷化物在脱砷剂作用下的氢解反应,氢解产物为AsH3。AsH3继续与催化剂上的活性金属反应,生成更为稳定的金属砷化物形态。化学反应脱砷可以在催化剂活性相的体相内部进行,活性金属的作用可以得到更大程度的发挥,因此化学反应脱砷的砷容量远大于吸附脱砷[4]。

3 临氢脱砷技术研究进展

针对油品中砷类化合物的脱除,主要有2种途径,分别是吸附脱砷和临氢脱砷。吸附脱砷具有工艺简单、操作方便的优点,同时由于反应温度低,对油品性质的影响小,可作为“预处理”单元置于加氢装置前。吸附脱砷技术面临的问题是其核心技术—吸附脱砷剂尚未实现根本突破,存在砷容小、寿命短、废渣污染问题。与吸附脱砷相比,临氢脱砷的优势在于砷容量更大、脱砷效果更好。存在的问题是由于反应温度较高,容易造成烯烃部分饱和,引起催化剂床层结焦和汽油产品的辛烷值损失。目前市场上应用较多的脱砷剂主要有7种。

3.1 法国MEP-841加氢脱砷剂

该催化剂是一种适用于液态烃脱砷的催化剂。主要用于乙烯装置中石脑油、轻柴油和拔头油中微量砷的脱除。MEP-841加氢脱砷剂在临氢状态下使用,操作条件为反应温度180℃、反应压力2.5 MPa。

MEP-841加氢脱砷剂的载体为γ-Al2O3,主要活性组分为镍,使用前需先将氧化态的镍还原为还原态。反应机理为:在临氢和催化剂环境下,原料油品中的砷化物首先被还原为AsH3,AsH3再与脱砷剂上具有很高比表面活性的雷尼镍发生络合作用,从而以化学吸附的方式被脱除。MEP-841加氢脱砷剂已在国内多套乙烯装置中应用,何小龙、南军等分别对相关装置上遇到的问题进行了分析[5,6]。

3.2 RAs系列加氢脱砷剂

RAs系列加氢脱砷剂是中国石化石油化工科学研究院开发的适用于不同工况的催化剂,主要有RAs-2(B)、RAs-3、RAs-10、RAs-20等牌号。RAs系列加氢脱砷剂具有脱砷效率高、砷容量高、环境友好的特点。

RAs-2(B)加氢脱砷剂开发于20世纪90年代,具有脱砷活性高、砷容量大的特点。最初应用于某石化公司焦化汽油加氢装置和重整预加氢装置。在焦化汽油加氢装置应用期间,在反应压力3.5~4.0 MPa、反应温度256~282 ℃、体积空速8.8~9.4 h-1的条件下,处理砷含量350 ng/g的原料油时,脱砷率在77.0%~96.0%。在重整预加氢装置应用期间,在反应压力 1.4~1.5 MPa、反应温度 290~295℃、体积空速7.0~8.0 h-1条件下,处理砷含量150 ng/g的原料油时,脱砷率大于99.0%。

为进一步优化催化剂制备工艺,提高催化强度和成品收率,开发了RAs-3脱砷剂。RAs-3脱砷剂首次应用装置为锦州石化公司,装置原料的砷含量在50~200 ng/g之间,经过处理后的产品砷含量<1 ng/g。

RAs-10催化剂是一种低温脱砷剂,首次应用于某石化公司焦化汽油加氢装置,处理焦化汽油和直馏汽油的混合油。因此在220.5℃、3.4 MPa、10.1 h-1条件下,处理砷含量994 ng/g的原料油时,产品砷含量63 ng/g,脱砷率达到93.7%。RAs-20催化剂具有活性高、砷容量大的特点。该催化剂首次在抚顺石化公司重整预加氢装置上应用,原料油砷含量234 ng/g,在283 ℃、1.7 MPa、9.3 h-1条件下,产品砷含量达到<1 ng/g,催化剂完全满足装置使用要求[7]。

3.3 FDAs-1型加氢脱砷剂

FDAs-1型加氢脱砷剂由抚顺石油化工研究院开发,该催化剂可在氧化态或硫化态使用,均有很高的脱砷效率,在工业应用时,如不具备硫化条件,可直接用氧化态脱砷剂开工。该催化剂对反应温度和氢油比敏感性高,反应温度升高、氢油比增大,脱砷效率明显提高。压力和空速对脱砷效率影响不明显。该催化剂的砷容量高,砷容量达到28.5%时,脱砷效率保持在95%以上[8]。

3.4 DZAs-1型加氢脱砷剂

大庆化工研究中心以改性Al2O3为载体,以Mo和Ni为活性组分,开发了脱砷效率高、容砷量大、原料适应性好的DZAs-1型加氢脱砷剂。

DZAs-1加氢脱砷剂以砷含量400 ng/g的大庆炼化公司石脑油为处理原料,在240℃、2.0 MPa、5.0 h-1条件下,脱砷率超过99.7%。催化剂的容砷量大于7%。2001年,该催化剂首次在某石化公司石脑油加氢装置工业应用,标定结果表明,催化剂脱砷率达到98.0%以上,完全满足乙烯裂解装置的需要[9]。

3.5 多孔道镍系脱砷剂

北京化工研究院冷冰等[10,11]针对石脑油脱砷,开发了以镍为活性组分的多孔道脱砷催化剂。该催化剂常用的操作条件范围为压力1.5~3.0 MPa、温度 100~200 ℃、空速 1.0~4.0 h-1、氢油质量比0.000 2~0.002,在上述条件下可将石脑油中的砷从200 ng/g脱除至10 ng/g以下。

3.6 DCT-5型脱砷剂

DCT-5型脱砷剂是沈炳龙等[12]开发的一种临氢脱砷催化剂。该催化剂以TiO2为载体,以Mo-Ni双金属为活性组分。以砷含量253~364 ng/g的直馏汽油为原料,在压力1.6 MPa、温度130~150℃、油空速3.0~10.0 h-1、氢油体积比100~300条件下,可将产品砷含量除至低于10 ng/g。

3.7 DAs-2型加氢脱砷剂

海顺德钛催化剂有限公司研制的DAs-2型加氢脱砷剂以TiO2为载体。该催化剂于1999年在抚顺乙烯化工有限公司应用。2000年7月和12月分别进行2次标定。第1次标定工况:空速3.79 h-1、反应温度199℃、反应压力2.2 MPa,原料油为砷含量192 ng/g的石脑油和碳四拔头油,产品砷含量16 ng/g,脱砷率为91.6%。第2次标定工况为:空速3.79 h-1、反应温度205 ℃、反应压力2.2 MPa,原料油为砷含量219 ng/g的石脑油和碳四拔头油,产品砷含量17 ng/g,脱砷率为92.2%。从两次标定结果看,该催化剂脱砷效果明显,基本上达到了预期效果,工业应用获得成功[13]。

4 结束语

吸附脱砷由于存在砷容小、寿命短、废渣难处理等缺点,限制了该技术的应用。临氢脱砷由于砷容量更大、脱砷效果更好,正在得到更广泛的应用。现有临氢脱砷剂的应用范围主要涵盖石脑油、轻柴油和气态烃类。随着原油中砷含量的升高、砷化物种类的多元化,传统的柴油加氢催化剂也正在受到砷化物的威胁,开发适用于柴油加氢装置的加氢脱砷催化剂,脱除以三苯基砷为代表的砷化物,对于保证装置的长周期运行具有重要意义。

[1]余启炎,冷冰,顾申.裂解原料脱砷催化剂及工艺技术概况[J].石油化工,2001,30(3):236-241.

[2]冯琪,兰玲,鞠雅娜,等.催化汽油脱砷技术研究进展[J].技术应用与研究,2016(3):35-37.

[3]蔡展,麦永懿,曹育才,等.石油烃脱砷研究进展[J].精细石油化工进展,2004(2):19-22.

[4]冯续.国产脱砷剂及其应用[J].化学工业与工程技术,2002,23(6):17-20.

[5]何小龙.烃类裂解原料脱砷方法及催化剂失活分析[J].工业催化,2000(1):22-26.

[6]南军,合金.乙烯装置前脱砷工艺探讨[J].辽宁化工,1999,28(3):133-135.

[7]张润强,夏国富,黄海涛.RAs系列脱砷剂的研制开发和应用[J].催化重整通讯,2001(1):83-90.

[8]合金,愈杰,王占宇.FDAs-1脱砷剂的研究与开发[J].工业催化,2004,12(3):14-16.

[9]孙发民,孙大勇,王甫村,等.DZAs-1石脑油加氢脱砷剂的研制和工业应用[J].工业催化,2004(12):6-10.

[10]冷冰,阎东宁,余启炎,等.液态烃脱砷催化剂及其制备方法:中国,1136070A[P].1996-01-30.

[11]冷冰,余企炎,顾申,等.一种从烃油中脱除砷的方法:中国,1289820A[P].1999-09-24.

[12]沈炳龙,麦健.以二氧化钛为载体的加氢脱砷催化剂及其制备方法:中国,1212992A[P].1997-09-26.

[13]李若平,胡雅芝,白铁生,等.DAs-2加氢脱砷催化剂的应用[J].辽宁化工,2001,30(6):257-259.

Mechanism and research progress of hydrogenation dearsenification technology

Xu Weichi,Ni Shurong,Fang Lei,Guo Jintao,Wen Guangming

(PetroChina Daqing Petrochemical Research Center,Daqing 163714,China)

In this paper,types of arsenide in crude oil and removal mechanism were introduced in detail.The advantages and disadvantages for arsenide removal by adsorption and hydrogen were compared.It is concluded that arsenide removal by hydrogen will be the focus of development in the future.The technical status for hydrogenation de-arsenic technology were summarized systematically.The prospect of the hydrogenation de-arsenic technology from diesel fractions was also pointed out.

arsenide;de-arsenic catalyst;mechanism

TQ221.21

B

1671-4962(2017)05-0004-03

2017-07-03

徐伟池,男,硕士,工程师,2008年研究生毕业于中国石油大学(北京)化学工艺专业,现从事炼油加氢催化剂研发工作。