轧制和固溶处理对Ti7Nb10Mo钛合金组织和性能的影响

2017-10-16杨奇檀雯李冬梅张红军李蒙尹胜利王鼎春

杨奇++檀雯++李冬梅++张红军++李蒙++尹胜利++王鼎春

摘 要:文章研究了Ti7Nb10Mo钛合金板材在轧制及固溶处理过程中组织和性能的变化规律。结果表明:合金铸锭经过锻造、轧制等变形,粗大的铸态树枝晶转变为细小β等轴晶及少量α相,随着变形过程的进行,合金硬度不断增大,拉伸强度显著提高,而延伸率逐渐降低。经880℃/1h、900℃/1h固溶处理后,等轴晶粒均匀长大并多边形化,同时合金具有较高的强度和塑性。合金在锻态时能够获得优异的弹性模量,E约为86GPa,成品冷轧板材经固溶处理后,弹性模量E明显增大,约为95GPa~101GPa,且固溶温度变化对其影响不大。

关键词:钛合金;固溶处理;弹性模量;组织性能

中图分类号:F416.3 文献标志码:A 文章编号:2095-2945(2017)29-0008-03

前言

由于钛及钛合金具有良好的綜合机械性能、较低的弹性模量以及优异的耐蚀性和生物相容性的优点,从而其在生物医用领域的研究和应用倍受青睐,已经被大规模应用于矫形外科、种植以及口腔修复等医学领域[1-3]。

目前,在生物应用领域应用的钛合金包括纯钛、Ti-6Al-4V和β型钛合金。纯钛强度较低、耐磨损性能差,限制了它在承载较大部位的应用;Ti-6Al-4V具有较高的强度和较好的加工性能,被临床上广泛应用,但这类合金含有具有潜在毒性的A1和V元素,生物相容性较差;β型医用钛合金较其他材料具有不可替代的优越性,目前,关于生物医用钛合金尤其是具有更好生物相容性、更低弹性模量的第三代[4]新型β钛合金的研究与开发已经成为目前国内外的一个热点研究领域。

Ti7Nb10Mo合金是宝钛集团有限公司自主开发的具有自主知识产权的新型低模量医用亚稳β型钛合金,该合金采用d电子理论设计[5],通过对该合金的冷热变形行为、固溶和时效过程中的相变及其对力学性能的影响等方面的研究,进一步为后续工程化试验和应用奠定基础。

1 实验材料和方法

本次研究采用的实验材料为Ti7Nb10Mo合金,该合金的熔炼方法为真空自耗熔炼,熔炼次数3次。铸锭经过后续锻造开坯、热轧和冷轧等工序,最终得到2mm厚的成品板材。

采用电阻炉进行固溶热处理实验,电阻炉温控精度±10℃。根据相变点温度并参考相关文献报道,选择固溶热处理温度为880℃和900℃,热处理时间均为1小时。

采用ICP光谱仪对铸锭的成分进行分析;显微组织观察在ZEISS金相显微镜上进行,金相试样经砂纸打磨和机械抛光后采用配比为5%HF+10%HNO3+85%H2O的侵蚀液腐蚀;利用GB/T3621-2007的标准在INSTTON5885电子万能材料实验机对材料的室温力学性能进行测试;采用显微维氏硬度仪进行硬度测试。

2 结果及分析

2.1 相变点测试

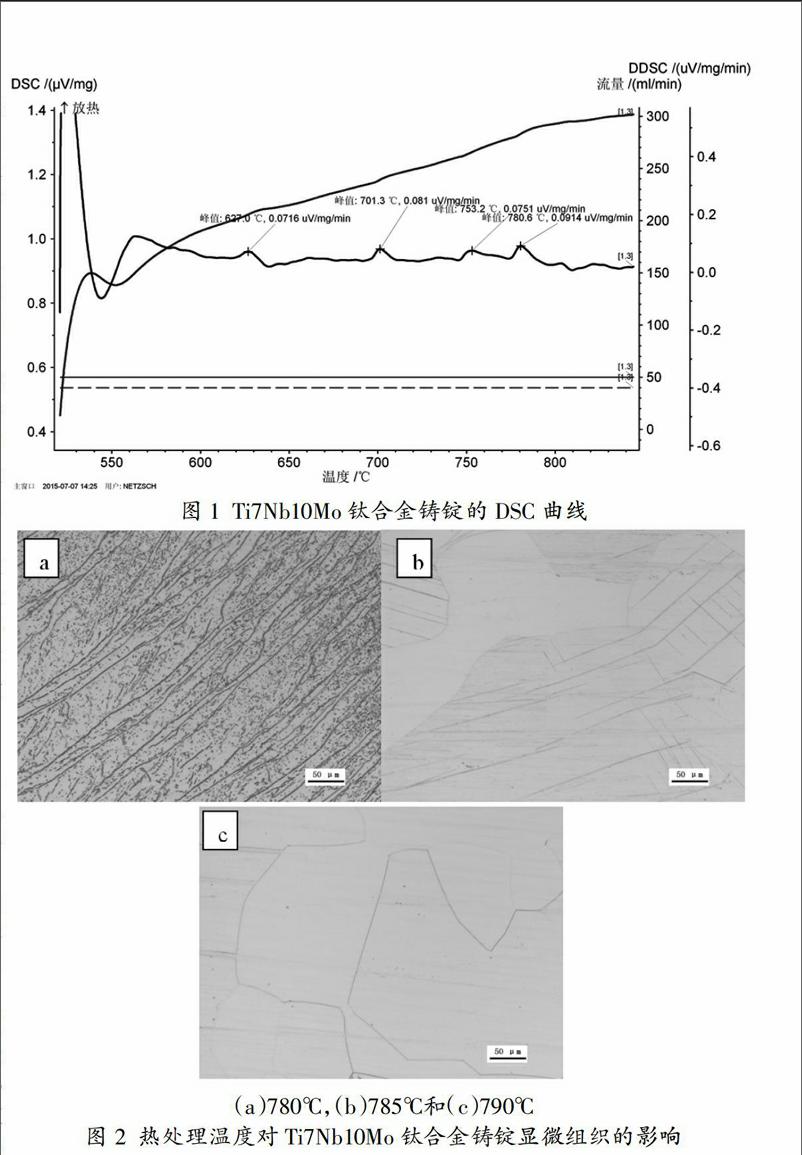

采用DSC和金相法确定铸锭的相变点,结果分别如图1和图2所示。从DSC曲线可知:Ti7Nb10Mo钛合金铸锭的相变温度在780℃左右。从图2可知:当温度低于785℃时,显微组织中有深色的α相析出,且α相的析出是不均匀的,局部区域α相析出量多,另一部分区域α相析出量少。当温度≥785℃时,显微组织为单相β组织。因此,综合DSC曲线和金相法可知:Ti710钛合金铸锭的相变点温度为780℃~785℃之间。很显然,DSC曲线和金相法确定的相变点之间存在一定差异,这可能与合金的淬透性有关。

2.2 Ti7Nb10Mo钛合金铸态组织观察

Ti7Nb10Mo钛合金铸锭截面低倍组织如图3(a)所示。从图3(a)可知:低倍组织分为表层细晶区、柱状晶区和中心等轴晶区三种不同区域,且柱状晶呈现出“风轮”状的形貌。采用VAR法熔炼钛合金铸锭过程中,水冷铜坩埚表层冷却速度快,且表层形核机理为非均匀形核,形核功较小,所以在表层出现了大量的细晶区。随着凝固过程的继续,沿着径向热流梯度最大,有利于柱状晶的生长,同时凝固过程中存在电磁搅拌力,在这种搅拌力的作用下,柱状晶会出现微小的塑性变形,宏观上呈现出“风轮”状的形貌。随着柱状晶的生长,铸锭温度升高,中心液体温度逐渐降至熔点以下,达到一定的过冷度,形成中心等轴晶区。由于Ti7Nb10Mo钛合金是以Nb和Mo为合金元素,平衡分配系数分别为4.5和3.5,在凝固过程中总是富集在固相中,不会形成成分过冷,所以中心等轴晶区与成分过冷无关。图3(b)为对应的高倍组织。从图中可知:显微组织为典型的树枝晶,从树枝晶的生长顺序可以看出树枝晶包括一次树枝晶、二次树枝晶和三次树枝晶三种。

2.3 热变形及热处理过程中的组织演变

Ti7Nb10Mo钛合金锻坯和后续热轧态的显微组织如图4所示。图4(a)为Ti7Nb10Mo钛合金锻坯组织。从图中可知:经过经多火次锻造后,铸态树枝晶得到充分破碎,显微组织为变形态的β相,平均晶粒尺寸约为600~1000μm,在其晶粒内部分布着一定量的α相。图4(b)为Ti7Nb10Mo合金锻坯经过后续热轧后的显微组织。热轧后,显微组织由变形态β相晶粒以及晶界附近的动态再结晶β相晶粒组成,变形态β相晶粒的平均晶粒尺寸约为50~100μm。与锻坯显微组织相比,热轧后,显微组织进一步细化。

热轧板材经900℃/1h固溶处理后后,显微组织如图4(c)所示。固溶处理后,显微组织由等轴的β晶粒构成,平均晶粒尺寸为约为80~150μm。

热轧板材固溶后,进行后续冷轧实验。图4(d)为Ti710合金冷轧板材的显微组织,显微组织由沿着轧制方向拉长的β晶粒构成和等轴的动态再结晶晶粒构成,同时存在明显加工流线。与固溶处理后的显微组织相比,β晶粒的平均晶粒尺寸为40~60μm,说明晶粒得到进一步得到细化。

Ti7Nb10Mo钛合金冷轧后,对板材进行了固溶处理,固溶处理制度为880℃/1h和900℃/1h。板材纵横向组织变化如图5所示。经固溶处理后,板材显微组织由均匀的具有多边形规则形状的等轴β晶粒构成,相比于冷轧板材,晶粒明显长大,尺寸大小约为70~150μm,且随固溶温度的升高,β晶粒的尺寸越大。在较高温度下固溶处理,合金则具有较高的激活能,在高的激活能作用下,原板材变形过程中的存留的位错会发生对消、合并,或形成亚晶,亚晶进一步合并,最后不断多边形化,形成粗大的等轴晶粒。endprint

2.4 热变形及热处理过程中的机械性能

Ti7Nb10Mo钛合金在热变形过程中不同状态下的弹性模量、硬度和力学性能如表1所示。根据力学性能的变化可知:锻造、热轧和冷轧会提高合金的强度,但塑性较低,且变化不大;而固溶处理显著降低合金的强度,提高合金的塑性。从弹性模量的变化可知:合金锻造态的弹性模量较低,约为86GPa左右;固溶处理后,合金的弹性模量显著增大。根据硬度的变化可知:锻造、热轧和冷轧会不断提高合金的硬度。強度和硬度的提高主要是由于加工硬化和α相的析出硬化造成的。固溶处理后,由于静态再结晶的软化作用,使合金的强度显著降低,而塑性显著提高。

如图6所示,对880℃、900℃固溶处理后的Ti7Nb10Mo钛合金板材进行力学性能测试后得到,较低温固溶后,拉伸强度较高,延伸率低,经较高温固溶后,拉伸强度较低,延伸率较高。这表明,相比于900℃固溶处理,在880℃进行固溶处理,合金晶粒长大较慢,尺寸较小,最终的强度则越高,延伸率较低。对合金经880℃、900℃固溶处理后的弹性模量进行测定,合金弹性模量在95GPa~101GPa范围内变化,且相差不大,说明不同温度的固溶处理对合金弹性模量的变化影响不明显。对比相同温度下不同方向上的性能变化可知,纵向和横向的拉伸强度、延伸率、弹性模量等性差异不大,表明板材经过固溶处理后,具有较好的各向同性性质。

3 结论

(1)Ti7Nb10Mo合金铸锭经过热轧及冷轧等加工,粗大的铸态晶粒被破碎,原枝晶组织转变为细小的等轴组织;合金硬度不断增大,拉伸强度显著提高,而延伸率逐渐降低。(2)经880℃/1h、900℃/1h固溶处理后的Ti7Nb10Mo合金板材,晶粒均匀长大,呈等轴状分布;由于晶粒尺寸大小不同,经较低温度固溶后,合金具有较高的拉伸性能和较低的延伸率,较高温度固溶则反之。(3)合金在锻态时能够获得优异的弹性模量,E约为86GPa,成品板材经固溶处理后弹性模量E明显增大,约为95GPa~101GPa,且弹性模量E随固溶温度的影响变化不大。

参考文献:

[1]黄伯云,李成功,等.中国材料工程大典第4卷有色金属材料工程(上)[M].北京:化学工业出版社,2005.

[2]王金友,葛志明,周彦邦.航空用钛合金[M].上海:上海科学技术出版社,1985.

[3]D.J.Lin,J.H, Chern Lin, C.P.Ju. Structure and properties of Ti-7.5Mo-xFe alloys [J]. Biomaterials.

[4]M.Ninomi,D. Kuroda,K. Fukunaga,et al.Corrosion wear fracture of new β type biomedical titanium alloys[J].Materials Science and Engineering A, 1999,263:193-199.

[5]M. Morinaga, M. Kato, T. Kamimura, et al. Theoretical design of β-type titanium alloys[C]. Titanium 1992', Science and Technology, Proc.7th Int. Conf. on Titanium, San Diego,CA,USA,1992,p.276-283.endprint